- Leitungen für elektrische Schwachstromanlagen

Leitungen für elektrische Schwachstromanlagen (Telegraphen-, Fernsprech-, Signal- und Sicherungsanlagen), sind Drähte, die die miteinander arbeitenden Apparate und Stromquellen verbinden. Sie müssen gute Leiter der Elektrizität sein. Von einander und von der Erde, überhaupt von anderen leitenden Körpern müssen sie so vollkommen getrennt – isoliert – gehalten werden, daß dem im Drahte fließenden elektrischen Strom oder Teilen desselben keine Nebenwege – Nebenschließungen (Nebenschlüsse) – geboten werden.

Die Leitungen werden als oberirdische oder Freileitungen und als versenkte oder Kabelleitungen hergestellt.

A. Freileitungen.

Das sind solche Leitungen, die frei in der Luft gespannt sind. Wo nicht besondere Rücksichten diese Leitungsführung verbieten, ist sie die allgemein angewendete Form des Leitungsbaues.

Die Leitungen werden in angemessenen Abständen gestützt durch Isolatoren (s.d.), die an hölzernen oder eisernen Gestängen, zuweilen auch an lebenden Bäumen, an Bauwerken, Felswänden u. dgl. befestigt sind.

Die ausgespannten Drähte müssen genügend widerstandsfähig sein gegen mechanische Einflüsse. Sie müssen dem größten Winddruck wie auch im Winter der Belastung durch Schnee und Rauhfrost standhalten und auch den Anprall dagegenfliegender großer Vögel und bei Leitungsarbeiten das Betreten durch die Arbeiter aushalten können. Die Bruchfestigkeit muß deshalb eine verhältnismäßig hohe sein, für den vollen Querschnitt mindestens 500 kg. Außerdem muß der Draht biegsam und zähe sein, damit er an den Abspannstellen um den Hals der Isolatoren herumgelegt und fest verwürgt werden kann.

Hinsichtlich der Leitfähigkeit würde Kupferdraht das bestgeeignete Material sein, u.zw. würden Drahtstärken von 1∙5–1∙8 mm Durchmesser vollauf genügen. Um aber eine Bruchfestigkeit von mindestens 500 kg zu erreichen, würde eine Drahtstärke von mehr als 5 mm Durchmesser bei gewöhnlichem Weichkupfer und von mindestens 4 mm bei hartgezogenem Kupfer nötig sein, was bei dem hohen Preise des Kupfers einen unnötig hohen Kostenaufwand bedingen würde. Eisendraht hat zwar keine so hohe Leitfähigkeit als Kupfer, bei 4 und 5 mm Durchmesser entspricht sie aber bereits der Leitfähigkeit des Kupferdrahtes von 1∙5–1∙8 mm Durchmesser und die Bruchfestigkeit beträgt bereits 502 und 785 kg. Auch Biegsamkeit und Zähigkeit des Eisendrahtes entsprechen durchaus den zu stellenden Anforderungen. Der Preis des Eisendrahtes aber beträgt nur etwa 1/7 von dem des Kupferdrahtes. Aus wirtschaftlichen Gründen wird man deshalb in der Regel Eisendraht für Freileitungen verwenden. Zum Schutz gegen das Rosten wird er verzinkt.

Für lange Fernsprechleitungen eignet sich allerdings Eisendraht nicht, weil die im Eisen auftretende und mit der Länge der Leitung zunehmende Selbstinduktion dann so stark ist, daß die Lautübertragung zu sehr geschwächt wird. Hier muß Hartkupfer- oder Bronzedraht an die Stelle des Eisendrahtes treten (s. Fernsprecheinrichtungen).

Für kürzere Leitungen – Betriebs-, Bezirks-, Omnibusleitungen, Zugmeldeleitungen, Fernsprechleitungen, Blockleitungen – wird in der Regel Draht von 4 mm Durchmesser, für längere Leitungen – Haupt- oder Fernleitungen – auch wohl für die Läuteleitungen, überhaupt für Leitungen, bei denen es auf Verringerung des Leitungswiderstandes ankommt, Draht von 5 mm Durchmesser verwendet. Ausnahmsweise hat man in Gebirgen, wo besonders starke Eisbelastungen vorkommen, die Leitungen auch schon aus 6 und 6∙5 mm starken Drähten hergestellt. In den Tropen ist man mit der Drahtstärke wegen der an den Drähten kletternden Affen sogar schon bis zu 8 mm gegangen.

Die Traggestänge für die Leitungen werden zum weitaus größten Teil aus Holz hergestellt. Eiserne Gestänge verursachen sehr hohe Kosten und kommen deshalb nur vereinzelt in besonderen Fällen zur Verwendung. Überdies fällt auch das Isolationsvermögen des Holzes mit entscheidend in die Wagschale.

Die besten Holzarten zum Bau der Telegraphengestänge sind Kiefer (pinus silvestris) und Lärche (pinus larix). Nicht selten finden auch Fichte (pinus abies) und Tanne (pinus picea), vereinzelt auch Eiche Verwendung. In Amerika stehen Zeder und Kastanie, in Indien Eisen und Teakholz in Gebrauch. In Deutschland und Österreich-Ungarn wird am meisten das Kiefernholz verwendet.

Die geeignetsten Abmessungen der Stangen sind 7, 8∙5, 10 und 12 m Länge bei 15 cm Zopfstärke ohne Rinde.

Die Stangen müssen in der Wadelzeit, d.h. in der Zeit geschlagen werden, in der der Saft der Bäume zurückgetreten ist, weil sie dann der Fäulnis viel länger zu widerstehen vermögen. Sie werden geschält, an der Luft gut getrocknet, an den Aststellen behobelt, von richtiger Länge geschnitten, am Zopfende dachartig abgeschrägt, am Stammende stumpf kegelförmig zugespitzt und dann mit einem fäulniswidrigen Stoffe – Kupfervitriol, Zinkchlorid, Teeröl – getränkt, wodurch die Lebensdauer des Holzes ganz wesentlich erhöht wird.

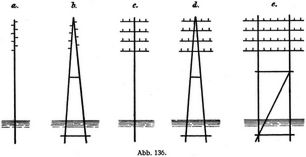

Je nachdem die Gestänge mit wenigen oder mit einer größeren Anzahl von Leitungen belastet werden sollen, kommen einfache Stangen oder Spitzböcke oder Doppelgestänge zur Aufstellung (Abb. 136). Sie werden in Abständen von 50–60 m auf 1/5 ihrer Länge, an Böschungen auf 1/4, in den Boden gestellt und durch Feststampfen des Bodens gut befestigt. In Linienkrümmungen und in Winkelpunkten werden Seitenbefestigungen – Streben oder Anker – angebracht.

Für die Aufstellung der Gestänge an Bahnlinien wird tunlichst die den herrschenden Winden abgekehrte Seite gewählt, damit bei einem etwaigen Umbrechen der Gestänge diese nicht auf die Bahn fallen können.

Die Gestänge werden mit Einzelisolatoren (Abb. 136 a u. b) oder mit Isolatoren auf eisernen Querträgern (Abb. 136 c, d u. e) besetzt Der senkrechte Abstand der Isolatoren untereinander wird zu 48 bis 50 cm, der seitliche auf Querträgern zu 30 cm bemessen; bei Überschreitung von Bahnlinien und Fahrwegen wird, wenn nötig, der senkrechte Abstand bis auf 30 cm verringert.

Die Einzelisolatoren werden wechselständig an den Gestängen befestigt (Abb. 136 a u. b).

Behufs Herstellung der Leitung wird der Draht längs der fertigen Stangenreihe ausgelegt, u.zw. an der Seite der Gestänge, wo er befestigt werden soll. Die Enden der ausgelegten Drahtadern werden durch Wickellötstellen miteinander verbunden; Kupfer- und Bronzedraht auch durch Verwürgen der Enden in einem übergesteckten Kupferröhrchen ohne Lötung (Arldtscher Drahtbund).

Nachdem die Verbindungen hergestellt, wird der Draht mittels Winde oder Flaschenzug gereckt, wobei die Belastung allmählich bis zu 2/3 der Bruchbelastung gesteigert wird. Durch dieses Recken werden die im Draht befindlichen Knicke und Unebenheiten beseitigt und etwaige Fehlstellen zum Reißen gebracht.

Dann wird der Draht mit Hakenstangen auf die Stützen oder die Träger der Isolatoren gelegt und ihm die Spannung gegeben, die er behalten soll. Diese Spannung soll bei –25° C höchstens 1/4 der Zugfestigkeit betragen. Da das Abgleichen der Spannung beim Leitungsbau aber nur unter Verwendung eines zuverlässigen Spannungsmessers (s. Dynamometer) möglich, dessen Handhabung nicht ganz einfach ist, wird in der Regel nicht die Spannung, sondern der Durchhang gemessen, der bei der jeweilig herrschenden Luftwärme zulässig ist. Hierfür sind Tabellen aufgestellt, aus denen die Größe des Durchhanges für die in Frage kommenden Wärmegrade und Gestängeabstände ohneweiters entnommen werden kann.

Während so streckenweise fortschreitend der Draht gereckt, auf die Tragstützen gelegt und sein Durchhang geregelt wird, beginnt hinter dieser Arbeit sofort das Festbinden der Leitung an den Isolatoren mit Bindedraht. In gerader Linie wird der Draht in der oberen Vertiefung des Isolators, in Krümmungen in der Einschnürung zwischen Kopf und Mantel befestigt (s. Isolatoren).

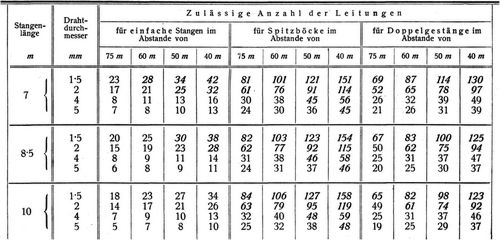

Bei der Belastung der Gestänge mit Leitungen darf eine gewisse Höchstgrenze nicht überschritten werden, wenn sie genügend widerstandsfähig bleiben sollen gegen Winddruck und Eisbelastung. Die nachstehende, der Telegraphenbauordnung der preußisch-hessischen Eisenbahnen entnommene Tabelle kann als Maßstab für die rechnerisch zulässige Beanspruchung der Gestänge gelten. Die Zahlen entsprechen, einer zweifachen Sicherheit unter Annahme eines stärksten Winddruckes von 125 kg für das m2 und einer Eisbelastung bis zum doppelten Durchmesser des Drahtes. In der Regel werden an den Gestängen aber nicht mehr Leitungen angebracht, als die in Antiqua gesetzten Zahlen angeben.

Tabelle über die Belastung der Gestänge.

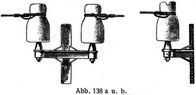

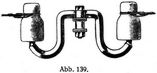

Wo die Leitung zum Zwecke der Zuführungzu Gebäuden, Läutewerken u. dgl. unterbrochen werden muß, wird der Draht von beiden Seiten an einer Abspannkonsole befestigt, und zwar nach Abb. 137 a, b u. 138 a, b bei unmittelbarer Anbringung an Holzgestängen, nach Abb. 139 bei Anbringung an eisernen Querträgern.

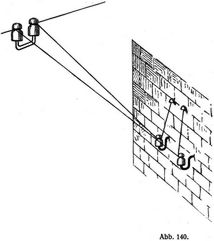

Die Zuführungen, die von diesen Abspannkonsolen ausgehen, werden aus leichterem Draht, in der Regel Bronzedraht von 1∙5 mm Durchmesser hergestellt, der einerseits mit der Hauptleitung verbunden, anderseits an den am Gebäude, am Läutewerk u.s.w. anzubringenden Einführungsisolatoren oder Endisolatoren abgespannt wird. Von hier zu den Apparaten besteht die Leitung aus Kupferdraht von 1∙5 mm Durchmesser, der mit einer isolierenden Hülle umgeben ist. Es bleibt aber zu beachten, daß dieser Teil der Leitung vom Endisolator aus in ansteigender Richtung in das Gebäude etc. geführt wird, damit das an den Drähten herabfließende Regenwasser abgeleitet wird (Abb. 140).

Sind mehrere Leitungen einzuführen, so werden die Endisolatoren an eisernen Trägern angebracht.

Die Lötstellen in L., die Verbindungen zwischen den einzelnen Drahtadern elektrischer Freileitungen, sollen den innigen metallischen Zusammenhang der Adern dauernd sichern, dabei aber eine Festigkeit besitzen, die mindestens der des Drahtes selbst gleichkommt.

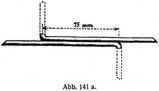

Die vorher gereinigten Enden der Eisendrahtadern werden unter Anwendung von Feilkloben, Flachzange und Hammer scharf im rechten Winkel umgebogen und bis auf eine kurze, nicht unter 2 mm hohe Nocke abgefeilt (Abb. 141 a). Die Enden werden dann auf 75 mm in entgegengesetzter Richtung so aneinander gelegt, daß die Nocken nach außen stehen, und in dieser Lage durch Feilkloben oder Kluppe festgehalten. Die nebeneinanderliegenden Enden werden in ihrer ganzen Länge mit verzinktem eisernen Wickeldraht von 1∙7 mm Stärke in dicht aneinanderliegenden spiraligen Windungen fest umwickelt. Die Bewicklung muß in solcher Länge erfolgen, daß nicht nur die zu verbindenden Drähte zwischen den Nocken vollständig bedeckt sind, sondern auch darüber hinaus der Wickeldraht jede Drahtader noch in 7–8 Windungen umgibt (Abb. 141 b, c, d). Die so hergestellte Wickelstelle wird nach Bestreichen mit Lötwasser durch Eintauchen in geschmolzenes Zinnlot mittels Lötlöffel oder, wo ein solcher nicht anwendbar, mittels schweren Kupferkolbens mit halbrunder Lötrille verlötet, wobei darauf zu achten ist, daß alle Lücken zwischen den Drähten und der Wickelung vollständig vom Lot durchflossen werden.

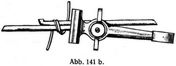

Bronzedraht darf nicht gelötet werden, weil durch die Erhitzung die Festigkeit des Drahtes leidet. Die Verbindung der Drähte wird deshalb durch Überschieben einer Hülse aus Weichkupfer, die für alle gängigen Drahtstärken und in passenden Längen im Handel zu haben sind, hergestellt. Die Hülse wird unter Anwendung von zwei Flachzangen oder besonderer Kluppen mit den Drahtenden fest verdreht (vgl. Abb. 141 e, f).

Die Herstellung der Verbindungen muß mit der größten Sorgfalt ausgeführt werden, weil unordentlich hergestellte Verbindungen mit der Zeit die Leitfähigkeit beträchtlich vermindern, sie unter Umständen sogar vollständig unterbrechen können.

B. Kabelleitungen.

Diese sind Leitungen, die zur Verlegung in die Erde oder in das Wasser bestimmt und deshalb in ihrer ganzen Länge mit einer gut isolierenden und vollständig wasserdichten biegsamen Hülle und zum Schutz gegen Beschädigungen in der Regel mit einer biegsamen Bewehrung umgeben sind. Sie kommen zur Anwendung, wenn die Führung als Freileitungen sich aus irgend einem Grunde verbietet, z.B. wegen Raummangel, oder bei Überschreitung von Gewässern, deren freie Überspannung wegen zu großer Breite unmöglich oder wegen des Verkehrs hochbemasteter Schiffe untunlich ist, oder bei Leitungen, die eines erhöhten Schutzes zur Sicherstellung eines ungestörten Betriebs bedürfen, oder aus ästhetischen Rücksichten für die Umgebung.

Die ersten brauchbaren Kabelleitungen für Telegraphenzwecke wurden anfangs der Fünfzigerjahre des vorigen Jahrhunderts hergestellt. In den Achtzigerjahren entstanden dann die Kabelleitungen für den Fernsprechverkehr und für Licht- und Kraftanlagen.

Der Leiter des Kabels wird mit geringen Ausnahmen aus Kupfer, u.zw. im Interesse einer möglichst hohen Leitfähigkeit aus bestem elektrolytischen Kupfer hergestellt. Für die isolierende Hülle verwendete man ursprünglich nur Guttapercha, die ein hohes Isolationsvermögen besitzt. Wegen des hohen Preises und der Schwierigkeit, ausreichende Mengen Guttapercha zu beschaffen, ist man in letzter Zeit zur Isolation durch Umspinnen des Leiters mit Papier oder Pflanzenfaser übergegangen. Zuweilen kommt auch eine Umpressung des Leiters mit Gummi zur Anwendung. Guttapercha wird nur mehr bei Unterwasserkabel verwendet. Für Fernsprechkabelleitungen ist die Isolierung mit Guttapercha oder Gummi nicht zu empfehlen, weil die den Leiter fest umschließende Hülle hohe Kapazität entwickelt, die stark dämpfend auf die Lauteübertragung wirkt.

Die hygroskopische Papier- oder Pflanzenfaserhülle bedarf ebenso wie die Isolationshülle aus Gummi eines besonderen Schutzes gegen das Eindringen von Feuchtigkeit. Dieser Schutz wird durch einen Bleimantel erreicht, mit dem die isolierende Hülle des Leiters umpreßt wird. Nicht minder muß an den Enden der Leitung die isolierende Hülle einen vollkommen wasserdichten Verschluß erhalten.

Kabelleitungen mit Guttaperchaisolation bedürfen eines Schutzes gegen Feuchtigkeit nicht; wohl aber werden Guttaperchakabelleitungen, die in besonderen Fällen über der Erde verlegt werden müssen, mit einem Bleimantel umpreßt, um die Guttapercha vor den zerstörenden Einwirkungen der Luft zu schützen.

Sind mehrere Telegraphen-, Fernsprech-, überhaupt Schwachstromleitungen in derselben Richtung zu verlegen, so werden sie in der Regel zu einem gemeinsamen Kabel vereinigt. Keinesfalls dürfen aber etwa auch Starkstromleitungen (Leitungen für Licht und Kraft) mit in diese Kabel verlegt werden, u.zw. nicht nur wegen der Gefährdung der Isolation, sondern auch weil dann störende Beeinflussungen der Schwachstromleitungen, besonders der Fernsprechleitungen durch Induktionswirkung eintreten würden.

Die Stärke des Kupferleiters beträgt für Telegraphenleitungen in der Regel nicht unter 1∙5 mm Durchmesser, damit die Kabelleitung möglichst keinen höheren Leitungswiderstand hat, wie eine 4 mm starke Freileitung aus Eisendraht. Für Fernsprechkabelleitungen genügt in der Regel ein Drahtdurchmesser von 0∙8 mm. Nur für sehr lange Fernsprechleitungen wird stärkerer Draht, bis zu 2 mm Durchmesser verwendet.

Die Leiter für Guttaperchaisolation werden zur Erzielung größerer Biegsamkeit nicht aus massiven Drähten, sondern aus Drahtlitzen hergestellt, weil massive Drähte bei Biegungen leicht die Guttapercha durchdringen können.

Der Leiter mit der isolierenden Hülle heißt Kabelader. Aus den Kabeladern wird die Kabelseele gebildet, indem sämtliche zu einem Kabel zu vereinigenden Adern in konzentrischen Lagen miteinander verseilt und der so gebildete Strang bei Papier- und Faserstoffisolation mit Papier und Band, bei Gummiisolation nur mit Band und bei Guttaperchaisolation mit imprägnierter Jute oder mit Hanf umsponnen wird. Die Fernsprechadern werden zur Vermeidung der Induktionswirkungen paarweise zu Doppeladern (Hin- und Rückleitung) (s. Fernsprecheinrichtungen) miteinander verseilt. Bei vieladrigen Kabeln werden zum Unterscheiden der einzelnen Adern und Doppeladern in jeder Lage sog. Zähladern benutzt, die mit farbigem Papier umsponnen sind. Hin- und Rückleitung der Doppeladern werden durch Verzinnen des einen Leiters kenntlich gemacht.

Die Seele der Kabel mit Papier-, Faserstoff- und Gummiisolation wird hiernach mit einem nahtlosen und vollkommen wasserdichten Bleimantel umpreßt.

Sollen die Kabel in Röhren oder in besonderen Kabelkanälen in die Erde verlegt werden, wie z.B. die Fernsprechkabelleitungen in großen Städten, so bedarf der Bleimantel keinerlei weiterer Umhüllung. Kabel, die frei in die Erde oder in das Wasser verlegt werden sollen, erhalten über dem Bleimantel zunächst eine Schutzhülle aus einer zwischen zwei Kompositionslagen gebetteten Papierlage, darüber eine zwischen zwei Asphaltschichten gebettete Jutebespinnung und darüber die Bewehrung, bestehend aus einer je nach der Dicke des Kabels zu bemessenden Anzahl verzinkter Eisendrähte – Rund-, Flach- oder

-Formdrähte, die mit gegen die Richtung der Jutebespinnung gerichtetem Drall dicht nebeneinander aufgewunden werden. Abb. 142 zeigt verkleinert den Abschnitt eines Telegraphen-Erdkabels mit 28 Adern mit Papierisolation und mit Flachdrahtbewehrung, Abb. 143 zeigt in natürlicher Größe den Durchschnitt eines solchen Kabels. Die Kabel mit Guttaperchaisolation ohne Bleimantel erhalten die Bewehrung über der Jute- oder Hanfbespinnung.

-Formdrähte, die mit gegen die Richtung der Jutebespinnung gerichtetem Drall dicht nebeneinander aufgewunden werden. Abb. 142 zeigt verkleinert den Abschnitt eines Telegraphen-Erdkabels mit 28 Adern mit Papierisolation und mit Flachdrahtbewehrung, Abb. 143 zeigt in natürlicher Größe den Durchschnitt eines solchen Kabels. Die Kabel mit Guttaperchaisolation ohne Bleimantel erhalten die Bewehrung über der Jute- oder Hanfbespinnung.Alle bewehrten Kabel erhalten über der Bewehrung noch zum Schutz der letzteren gegen Rost eine zwischen zwei Asphaltschichten gebettete Jutebespinnung.

Behufs Verlegung der Kabel in die Erde wird ein Graben von 0∙60–1∙00 m Tiefe ausgehoben; namentlich für Guttaperchakabel ist die größere Tiefe erforderlich, damit die Guttapercha nicht durch die sommerliche Erwärmung der Erdoberfläche weich wird. Bei Kreuzungen von Bahngleisen ist der Graben rechtwinklig unter den Gleisen durchzuführen. An Winkelpunkten ist der Graben so abzurunden, daß scharfe Biegungen der Kabel vermieden werden. Kreuzt der zu verlegende Kabelstrang andere Kabel oder Gas- oder Wasserleitungen, so ist das neue Kabel, wenn irgend möglich, tiefer als diese zu verlegen, damit es Instandsetzungsarbeiten an jenen Anlagen nicht behindert und dabei nicht selbst beschädigt wird. Die Grabensohle ist so herzustellen, daß die Kabel überall fest aufliegen. Bei steinigem Boden ist zu diesem Zweck zunächst eine Schicht steinfreien Bodens aufzulegen.

Die Kabel werden von den Werken auf Haspeln – hölzernen Trommeln – in Baulängen von 500–1000 m geliefert. Zum Auslegen des Kabels wird der Haspel am besten auf einem geeigneten niedrigen Wagen langsam den Graben entlang gefahren, wobei das Kabel abgewickelt und sofort in den Graben hinabgelassen wird. Wenn aber der Kabelgraben von Gas- und Wasserröhren u. dgl. durchzogen wird, muß das Kabel von dem am Ende der Baustrecke stehenden Haspel abgewickelt und in dem Graben fortgetragen werden. Durch eine ausreichende Anzahl längs des Grabens zu verteilender Arbeiter muß das Fortgleiten des Kabels geregelt werden. Das im Graben verlegte Kabel wird zunächst mit einer etwa handhohen Schicht Sand oder Erde und hierauf zum Schutz gegen Beschädigungen bei Erdarbeiten mit einer Lage Ziegelsteinen, die der Breite nach flach nebeneinander zu legen sind, oder mit Halbmuffen aus Ton oder Zement bedeckt. Auf Bahnhöfen an solchen Stellen, wo die Kabel durch das von den Lokomotiven ablaufende heiße Wasser erreicht werden können oder dort, wo der Boden von Säuren oder von Abwässern von Fabriken oder Gasanstalten durchtränkt ist, müssen zum Schutz abgedichtete Muffenrohre über die Kabel geschoben werden. Ausnahmsweise in geringer Tiefe liegende Kabel müssen gegen Beschädigungen in gleicher Weise oder durch Abdeckungen aus verzinktem Eisenblech geschützt werden. Unter Gleisen, Bahnsteigen oder Flächen mit fester Decke empfiehlt es sich, für die Kabel Einziehrohre oder Kanäle herzustellen. Die Telegraphen- und Fernsprechkabel müssen tunlichst entfernt von Starkstromkabeln, wenn möglich auf der andern Seite der Straße oder der Bahn verlegt werden.

Nach der Kabelverlegung ist der Graben sofort zuzuschütten und der Boden lagenweise festzustampfen.

Die Lage der Kabel ist nach der Zuschüttung des Grabens durch geeignete Merkzeichen, die aber den Verkehr nicht hindern dürfen, zu kennzeichnen.

Zum Verlegen von Fernsprechkabeln verwendet man in neuerer Zeit vielfach auch rechteckige Zementformstücke mit parallelen Löchern von etwa 10 cm lichter Weite, die mit Hilfe von Aussparungen und eisernen Paßstiften durch Zementmörtel zu einer fortlaufenden Röhrenleitung unter Umständen in mehreren Schichten über- und nebeneinander verbunden werden. Der Zement muß sorgfältig gewählt werden, damit er das Blei nicht angreift. Das Einziehen der Kabel in diese Röhren oder Kanäle geschieht mit Hilfe von Zugseilen durch Winden. Zu diesem Zwecke bringt man je nach der Art des Kabelweges in Entfernungen von 100–200 m und mehr sog. Kabelbrunnen oder Einsteigeschächte an.

Soweit es nicht möglich ist, die Kabel in der erforderlichen Länge in einem Stück herzustellen – bei den Eisenbahn-Kabelleitungen dürfte dies in den weitaus meisten Fällen möglich sein – müssen die einzelnen Baulängen bei der Verlegung untereinander verbunden werden.

Zur Verbindung bewehrter Kabel dienen gußeiserne Muffen. Unbewehrte Kabel werden mit Bleimuffen verbunden. Bei Papier- und Faserstoffkabeln werden die Leitungsenden durch übergeschobene Kupferhülsen verbunden, die mit den Drahtenden wellenförmig zusammengepreßt werden.

Nach Fertigstellung der Verbindungen einer Stelle wird durch Messung der gute Zustand des Kabels festgestellt und dann die Verbindungsstelle so lange mit etwa 150° C heißer Imprägniermasse abgebrüht, bis letztere nicht mehr schäumt, also die Feuchtigkeit ausgetrieben ist. Dann wird die Verbindungsstelle noch mit imprägniertem Nesselband umwickelt und hierauf mit der schützenden Muffe umschlossen.

Die gußeiserne Muffe, wie sie von der Siemens & Halske-Aktiengesellschaft verwendet wird, ist in Abb. 144 a und b dargestellt.

Sie besteht aus einer obern und einer untern Hälfte. Letztere ist am Rande mit einer Nute versehen, in die zur Abdichtung ein Strang zusammengedrehter geteerter Jute eingelegt wird. Nachdem beide Muffenhälften fest miteinander verschraubt sind, wird zur dauernden Fernhaltung von Feuchtigkeit der ganze Hohlraum der Muffe durch eine in der obern Hälfte befindliche Öffnung mit heißer Isoliermasse vollständig ausgegossen. Die Muffe muß zu diesem Zweck gut erwärmt werden. Dann wird auch die Eingußöffnung mit dem zugehörigen Deckel ebenfalls unter Zwischenlage von Dichtungsmaterial fest verschraubt.

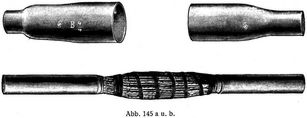

Die Bleimuffe nach Siemens & Halske (Abb. 145 a u. b) besteht aus ineinander passenden trichterförmigen Hälften, die vor Herstellung der Verbindungen über die beiden Kabelenden geschoben werden. Nach dem Abbrühen der Verbindungsstelle werden die beiden Hälften übereinander geschoben und mit Weichlot fest miteinander und mit dem Bleimantel verlötet, wodurch ein vollkommen wasser- und luftdichter Abschluß geschaffen wird. Man kann auch die Bleimuffen mit Isoliermasse ausgießen; sie sind dann mit Eingußöffnungen versehen, die nach dem Erkalten der Ausgußmasse zu verlöten sind.

Für die Verzweigungen werden ähnliche Gußeisenmuffen und Bleimuffen verwendet. Die Behandlung ist die gleiche wie die vorstehend beschriebene.

Etwas anders werden die Kabel ohne Bleimantel – die Guttaperchakabel – behandelt. Die freigelegten Leitungsenden werden schräg angefeilt, die schrägen Flächen der miteinander zu verbindenden Leiterenden aufeinander gelegt und mit Zinn zusammengelötet, die Stelle mit feinem Kupferdraht fest umwickelt und nochmals verlötet. Um bei den litzenförmigen Leitern das Schrägfeilen zu ermöglichen, müssen die Enden vorher verlötet werden. Die Guttapercha der Adern wird nach der Lötstelle zu schräg geschnitten, die frischen Schnittflächen werden mit angewärmter Isoliermasse (Compound) bestrichen und ein angewärmtes Stück Guttapercha um die Mitte der Lötstelle gewickelt. Sodann wird diese Guttapercha unter steter Anwärmung mit den Fingern allmählich nach beiden Seiten über die Ader ausgezogen und mit einem warmen Streicheisen geglättet. Dann wird ein zweites Stück Guttapercha darüber gewickelt und in ganz derselben Weise behandelt. Hat man sich dann von der elektrischen Güte des Kabels durch Messung überzeugt, wird die bei Freilegung der Kupferseele abgewickelte Jute wieder über die Lötstelle gewickelt und durch Überlegen einer Spirale aus Isolierband festgehalten.

Beim Anfertigen der Bedeckung ist sorgfältig darauf zu achten, daß nicht die geringste Luftblase in der Guttapercha zurückbleibt und daß nicht mit schweißigen Fingern gearbeitet wird.

Die Verbindungsstelle wird nun mit einer Guttaperchakabel-Schutzmuffe umgeben, die aber nicht ausgegossen werden darf.

Kabel mit Gummiisolation werden ähnlich behandelt wie die Guttaperchakabel, nur wird die Lötstelle des Kupferleiters nicht mit Guttapercha-, sondern mit Gummistreifen in mehrere Lagen spiralig und sich überlappend dicht bewickelt. Diese Gummibekleidung wird dann mit einem Streifen in Gummilösung getränkten Isolierbandes bewickelt und die ganze Verbindungsstelle wie oben beschrieben in eine Bleimuffe eingeschlossen.

Wie bereits oben angedeutet, bedürfen die Enden der Kabel mit Papier- und Faserstoffisolation eines vollkommen dichten Verschlusses gegen das Eindringen von Feuchtigkeit in die Isolationsschicht. Diese Endverschlüsse sind gußeiserne, an der Wand zu befestigende Gehäuse, in die das Kabel senkrecht von unten durch eine dem Kabeldurchmesser angepaßte Öffnung eingeführt wird. Die Enden der Schutzdrähte werden dabei sternförmig im rechten Winkel umgebogen, kurz abgeschnitten und an der Einführungsöffnung mittels Flansch festgelegt. Der Bleimantel muß unversehrt bis etwa 15 cm über die Einführungsöffnung in das Innere reichen. Im Innern werden mit den einzelnen Adern in derselben Weise, wie bei den Muffenverbindungen beschrieben, Drähte mit Gummiisolation verbunden und diese einzeln durch passende Öffnungen in einer den oberen Abschluß des Gehäuses bildenden Hartgummiplatte geführt. Das ganze Gehäuse wird dann mit Isoliermasse ausgegossen. Die aus dem Gehäuse heraustretenden Gummiadern werden durch Klemmen, die oberhalb des Endverschlusses anzubringen sind, mit den Innenleitungen oder den Freileitungen verbunden.

Die Verwendung eines solchen Endverschlusses hat aber zur Voraussetzung, daß der Raum, in dem er angebracht werden soll, unbedingt trocken ist. Der Niederschlag von Feuchtigkeit auf den Verbindungsklemmen hat störende Nebenschließungen zur Folge.

Sicherer ist ein Endverschluß, bei dem die Verbindungsklemmen im Innern des Gehäuses angeordnet sind. Das Gehäuse ist dann durch eine die Verbindungsklemmen tragende Hartgummiplatte in zwei Kammern geteilt. In die untere ist das Kabelende eingeführt, das verschlossen werden soll. Seine Adern sind durch passende Löcher in der Hartgummiplatte zu den Klemmen geführt und daran festgeschraubt. Die untere Kammer ist mit Isoliermasse dicht vergossen. Die Fortsetzung bilden von oben durch passende Öffnungen in das Gehäuse eingeführte und gut abgedichtete Kabel mit Gummiisolation, deren Adern im Innern an die von unten her besetzten Verbindungsklemmen gleichfalls angeschraubt werden. Das Gehäuse wird mit der Deckplatte dicht verschlossen. Die Gummikabel, die keiner Endverschlüsse bedürfen, werden nach den Anschlußstellen der Innenleitung oder der Freileitung geführt.

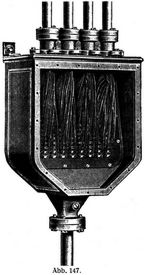

Diese beiden Arten von Endverschlüssen sind nach den Ausführungen der Siemens & Halske-Aktiengesellschaft in den Abb. 146 und 147 dargestellt, u.zw. die erstere in Abb. 146, die letztere in Abb. 147.

Auch die zuletzt beschriebene Ausführung bietet indes keine vollkommene Gewähr dafür, daß nicht in den feinen Kanälen zwischen den einzelnen Adern des Gummikabels die Niederschlagsfeuchtigkeit durch Kapillarwirkung nach und nach in das Gehäuse gesogen wird und das hier sich mit der Zeit ansammelnde Wasser die Verbindungsklemmen erreicht und dann Nebenschlüsse hervorruft. Dieser Zustand tritt allerdings meist erst nach Jahren ein und kann durch rechtzeitiges Öffnen und Austrocknen des Gehäuses ferngehalten werden.

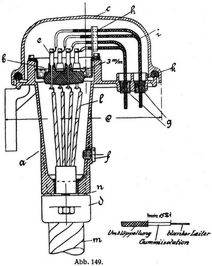

Einen nahezu vollkommenen Schutz bietet dagegen der seit einigen Jahren von der Siemens & Halske-Aktiengesellschaft gebaute Endverschluß mit Ölisolation.

Abb. 148 zeigt die Ansicht der Klemmenplatte dieses Endverschlusses und Abb. 149 einen Durchschnitt durch den Endverschluß. Die Klemmenplatte ist ein trogartiger Behälter, in dessen Boden in Isoliermaterial eingebettet die Klemmen öldicht eingepreßt sind. In Abb. 149 ist b dieser Behälter, e sind die Klemmen. Das Ganze umgibt ein dichtes Gußeisengehäuse a. Das Kabel m wird von unten in das Gehäuse eingeführt und mittelst der rechtwinklig umgebogenen Schutzdrähte bei n festgelegt. Die einzelnen Kabeladern l werden an die an der Unterseite der Klemmenplatte herausragenden Lötstifte angelötet. Die Öffnung, durch die das Kabel in das Gehäuse eingeführt ist, wird mit Isolierband gut abgedichtet. Der Raum des Gehäuses unterhalb der Klemmenplatte wird mit Isoliermasse vollständig ausgegossen. Die Drähte i mit Gummiisolation, die für den Anschluß an die Innenleitungen oder Freileitungen bestimmt sind, werden durch die Öffnungen g, die nachher gut abzudichten sind, eingeführt, bei h durch ein Zählbrettchen gesteckt und an die Klemmen e festgeschraubt. Nachdem das Kabel und die Leitungen i fertig angelegt sind, wird die trogartige Vertiefung der Klemmenplatte einige Millimeter hoch mit einem eigens hierfür bestimmten Öl gefüllt, das gute Isolierfähigkeit besitzt und weder die Metallteile, noch das Isoliermaterial der Klemmenplatte angreift. Zuletzt wird der durch einen Gummiring k abgedichtete Deckel c auf das Gehäuse geschraubt. Sollte nun wirklich durch die Umklöppelung der Gummileitungen i etwas Feuchtigkeit in das Gehäuse eingesogen werden, so sinkt sie durch das Öl hindurch auf den Grund des Troges, kann aber keine Verbindung zwischen den einzelnen Klemmen herstellen. Nach Verlauf mehrerer Jahre muß allerdings das Troggefäß vom eingedrungenen Wasser gereinigt und neues Öl eingefüllt werden.

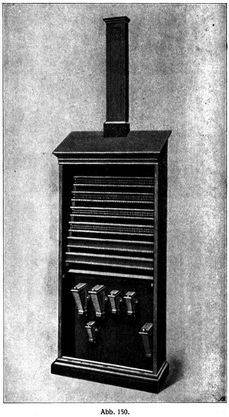

Für den Anschluß der Kabelleitungen an die Innenleitungen werden in den Innenräumen Kabelschränke aufgestellt, in denen die Endverschlüsse und Klemmenleisten angebracht werden. Abb. 150 zeigt einen größern Kabelschrank mit abgenommener Vorsatztür. Unten sitzen sechs Endverschlüsse für Kabel verschiedener Größe und darüber die Klemmenleisten. Die Innenleitungen werden durch den oben aufgesetzten Kanal eingeführt.

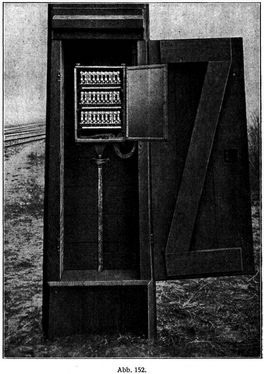

Für die Verbindung der Kabelleitungen mit den Freileitungen werden sog. Kabelsäulen im Freien aufgestellt, in denen auch die Kabelblitzableiter anzubringen sind. Abb. 151 zeigt eine solche Kabelsäule von der Rückseite. Der untere Teil wird wie ein Gestänge in die Erde gegraben. An den am obern Ende angebrachten Isolatoren werden die Freileitungen abgespannt. Durch die oberhalb der Isolatoren sitzenden Isolierröhrchen treten wie bei den Leitungseinführungen in Gebäude die zur Verbindung zwischen Kabel und Freileitungen dienenden isolierten Drähte heraus. Abb. 152 zeigt die Vorderseite einer Kabelsäule in der untern Hälfte, u.zw. geöffnet; man sieht das aus der Erde kommende Kabel und den Endverschluß mit Ölisolation, darüber die Klemmen und Kabelblitzableiter in einem besonderen schrankartigen Gehäuse.

Je nach der Zahl der Kabeladern werden die Abmessungen der Kabelschränke und Kabelsäulen verschieden gewählt. Ist die Zahl der Adern sehr groß, dann kommen zweckmäßig statt der hölzernen Kabelsäulen gemauerte Kabelhäuschen oder Kabeltürme zur Verwendung.

Es sei hier noch einmal kurz daran erinnert, daß für Kabel mit Guttaperchaisolation keine Endverschlüsse erforderlich sind; deren Einführung in Kabelschränke und Kabelsäulen vereinfacht sich dadurch ganz wesentlich gegenüber den Kabeln mit Papier- und Faserstoffisolation.

Literatur: Telegraphenbauordnung für das deutsche Reichstelegraphengebiet. (Reichsdruckerei, Berlin.) – Weil, Beanspruchung und Durchgang von Freileitungen (Jul. Springer, Berlin). – Baur, Das elektrische Kabel (Jul. Springer, Berlin). – Strecker, Telegraphentechnik (Jul. Springer, Berlin). – Schellen, Der elektromagnetische Telegraph (Friedr. Vieweg & Sohn, Braunschweig). – Zetzsche, Handbuch der elektrischen Telegraphie (Jul. Springer, Berlin).

Fink.

http://www.zeno.org/Roell-1912. 1912–1923.