- Nieten

Nieten, Vernieten (rivetings; rivures, rivetages; chiodari), Herstellung einer unlösbaren mechanischen Verbindung durch Stauchen bestimmter Verbindungsteile.

Durch das N. wird entweder eine Vernietung behufs starrer unbeweglicher Verbindung der betreffenden Teile oder eine Gelenksnietung hergestellt, wobei eine Beweglichkeit um die Achse der Vernietung erhalten bleibt, wie bei Scheren, Zangen, Gelenksketten u.s.w.

Die Nietverbindungen werden wieder je nach ihrer Bestimmung unterteilt, in solche, die nur die vernieteten Konstruktionsteile dauernd in Verbindung halten sollen, demnach nur fest sein sollen (Trägerkonstruktionen, Rahmen bei Fahrzeugen, Drehgestellen, eisernen Brücken, Kranen u.s.w.), und in solche, die sowohl fest als auch dicht sein müssen (Dampfkessel, genietete Rohre, Behälter u.s.w.). Das Dichthalten wird durch Verstemmen erzielt.

Nietverbindungen werden zumeist mittels besonderer Hilfsstücke – der Nieten – ausgeführt oder es wird in einzelnen Fällen das eine der zu verbindenden Stücke mit einem Zapfen versehen, der die Stelle der Niete vertritt.

Die Niete besteht aus dem (in der Regel zylindrischen) Nietbolzen oder Nietschaft und aus den beiden Nietköpfen, die durch Stauchen der Enden des vor dem Einziehen der Nieten zumeist entsprechend erhitzten Bolzens gebildet werden.

Die Nietköpfe werden als Köpfe gewöhnlicher Form (Abb. 342), als halbversenkte (Abb. 343) und als ganzversenkte Köpfe (Abb. 344) ausgeführt. Die gewöhnlichen Köpfe können konische, konoidische oder sphärische Begrenzungsflächen erhalten. Der eine Nietkopf, der Setzkopf, wird meist schon vor dem N. gebildet, u.zw. entweder durch Handarbeit oder mittels geeigneter Maschinen (Fallwerke, Nietenpressen), und führt auch schon der nur mit dem Setzkopf versehene Bolzen den Namen Niete. Die Herstellung des zweiten Kopfes, des Schließkopfs, erfolgt immer erst bei Ausführung der Vernietung.

Die in den zu vereinigenden Teilen angebrachten Löcher, die den Nietbolzen aufnehmen (Nietlöcher), werden durch Bohren oder Lochen hergestellt; sie sollen genau zusammentreffen und wenn dies nicht der Fall ist, vordem Einziehen der Nieten durch Ausreiben mit der Reibahle zur Übereinstimmung gebracht werden, niemals jedoch durch Eintreiben eines Dornes.

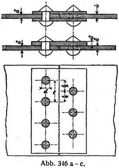

Nach der Lage der zu verbindenden Plattenränder unterscheidet man: Vernietung durch Überplattung (Abb. 345 a u. b), wobei die Plattenränder übereinandergelegt sind, und Laschen oder Bandnietung (Abb. 346 a–c), wobei die Plattenränder aneinanderstoßen und die Verbindung durch einen oder zwei über die Stoßfuge gelegter Streifen hergestellt wird. Die 2seitige Laschennietung (Abb. 346 a) führt auch den Namen Kettennietung und ist bei Trägernietungen vielfach verwendet.

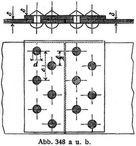

Nach der Anzahl der Nietreihen in jedem Plattenrand unterscheidet man einfache Vernietung (Abb. 345 a u. b sowie Abb. 346 a–c), doppelte Vernietung (Abb. 347 a u. b und Abb. 348 a u. b) und mehrfache Vernietung.

Nach der Anzahl der auf Abscheren beanspruchten Querschnitte des Nietbolzens wird die Vernietung bezeichnet als ein-, zwei- oder mehrschnittige Vernietung. Die Nietungen (Abb. 345 a u. b, Abb. 346 b, Abb. 347 a u. b, Abb. 348 a u. b) sind einschnittig, Abb. 346 a zeigt eine zweischnittige Nietung.

Festigkeit und Dichtheit einer Nietverbindung werden bedingt durch den Nietdurchmesser d, die Blechstärke δ und den Abstand e, bzw. b, der Nieten voneinander und von den Blechrändern. Im allgemeinen werden bei Kraftnietungen stärkere, weiter auseinanderstehende Nieten, bei Dichtnietungen schwächere, näher beisammenstehende Nieten angewendet.

Das Verhältnis der Festigkeit in der Verbindungsstelle (der Nietnaht) zur Festigkeit im unverschwächten Blech ist (1 – d/e); wobei e die Entfernung zweier Nieten derselben Reihe bedeutet.

Da der Abstand der Nieten vom Blechrand wegen der Bearbeitung größer genommen wird, als er bloß mit Rücksicht auf Festigkeit erforderlich wäre, so ergeben sich für die Nietverbindung die besten Verhältnisse, wenn die Nieten und das zwischen ihnen bleibende Blech auf gleiche Festigkeit bemessen werden.

Bei der einfachen Vernietung (Abb. 345 a u. b) ergibt sich hiernach das Verhältnis

bei der doppelten Vernietung (Abb. 348 a u. b) mit

Erfahrungsgemäß wählt man das Verhältnis d : δ bei Kraftnietungen 1∙75–2∙5, bei Verschlußnietungen 1∙2–1∙5, bei Dampfkesselnietungen 1∙75–2.

Der Abstand der Nieten vom Blechrand wird bei Dichtnietungen gewöhnlich gleich dem 11/2fachen Nietdurchmesser gewählt.

Das Verfahren beim Einziehen der Nieten richtet sich nach der Größe der Nieten, ferner nach der Gestalt und Beschaffenheit des Arbeitsstücks; kleine Nieten werden kalt, größere Nieten warm eingezogen. Die Erwärmung erfolgt in einem Schmiedefeuer oder einem besonderen Nietenglühofen. Durch das Warmeinziehen der Nieten wird außer einer beträchtlichen Arbeitserleichterung beim N. auch der Vorteil erreicht, daß durch das Zusammenziehen der Nieten beim Erkalten die verbundenen Teile kräftig aufeinandergepreßt werden. Die Summe der Stärken der zu vernietenden Teile soll den 4fachen Bolzendurchmesser nicht übersteigen, da bei größerer Länge ein Stauchen des Nietschafts nicht mehr gut möglich ist und beim Erkalten der Nieten die Längsspannungen sich bis zum Abspringen des Kopfes steigern können.

Die Bildung des Schließkopfs wird entweder durch Handarbeit – Handnieterei – in neuerer Zeit sehr häufig aber mittels Nietmaschinen – Maschinennieterei – vorgenommen.

Bei der Handnieterei werden zur Bildung des Schließkopfs bloß Hämmer oder außer diesen auch stählerne Nietstempel (Schelleisen) verwendet, welch letztere die gewünschte Form des Nietkopfs in der Aufsatzfläche vertieft enthalten. Die Niete wird hierbei entweder durch einen festen oder einen beweglichen Amboß unterstützt; letzterer führt den Namen Vorhalter und wird meist von einer Winde, der Nietwinde, getragen.

Bei der Maschinennieterei wird die Bildung des Schließkopfs durch eine mittels motorischer Kraft betriebene Nietmaschine vorgenommen. Die gebräuchlichen Nietmaschinen wirken als Pressen, die meist mittels eines festen und eines beweglichen Stempels den Schließkopf in einem Hub formen. Im Vergleich mit der Handnieterei wird hierdurch außer einer rascheren und geräuschlosen Arbeit noch der wesentliche Vorteil erreicht, daß das Nietloch stets vollkommen ausgefüllt wird. Überschreiten die Nietdurchmesser 25 mm, so kann das Vernieten durch Handarbeit überhaupt nicht mehr entsprechend vorgenommen werden.

Bei Herstellung von Dichtnietungen mittels Maschine ist bei Verwendung zunderfreier Nieten auch das nachträgliche Verstemmen in den meisten Fällen nicht erforderlich.

Zum Betrieb der Nietmaschinen haben Transmissionsantrieb, Dampf, Luftdruck, Wasserdruck und Elektrizität Anwendung gefunden. Der bewegliche Stempel der Nietmaschine kann hierbei entweder unmittelbar oder durch Einschaltung einer Übersetzung getrieben werden und gelangen in letzterem Fall Kniehebel, Exzenter oder Schrauben als Übersetzungsmittel zur Verwendung. Für die unmittelbare Wirkung eignet sich am besten der Wasserdruck. Bei den hydraulischen Nietmaschinen erfolgt die Speisung der Nietmaschine von einer Preßpumpe unter Einschaltung eines Gewichtsakkumulators, dessen Massenwirkung beim Fallen zur Erzielung höherer Drucke ausgenutzt wird.

Zu den hydraulischen Nietmaschinen sind auch jene zu rechnen, die mit sog. hydraulischer Übersetzung arbeiten und mit Dampf, Druckluft oder Elektrizität betrieben werden können. Das Pumpwerk dieser Maschinen ist an der Nietmaschine selbst angebracht und so bemessen, daß die für eine Stempelbewegung erforderliche Wassermenge in einem Hub geliefert wird.

Die hydraulischen Nietmaschinen für Kesselnietung werden gegenwärtig meist noch mit einer Vorrichtung versehen, durch die schon vor dem Stauchen des Nietkopfs ein inniges Aneinanderliegen der Bleche bewirkt wird. Diese Vorrichtung (Blechschluß) besteht aus einem Ring (Beschlußkrone), der durch einen besonderen Kolben betätigt wird und das Schelleisen umgibt, das den Stempel trägt.

Die neuesten Bestrebungen zielen dahin, die Herstellung beider Nietköpfe durch die Nietmaschine zu bewerkstelligen (Stiftnietung). Bei der Schönbachschen Maschine ist dieses durch Anwendung einer doppelten Blechschlußvorrichtung gelungen.

Je nach der Aufstellungsart unterscheidet man stationäre und transportable Nietmaschinen. Die stationären Nietmaschinen haben entweder eine aufrechte oder eine liegende Anordnung und sind mit einem festen Fundament verbunden. Diese Nietmaschinen finden vorherrschend bei Kesselnietungen Anwendung.

Bei den transportablen Nietmaschinen steht das Arbeitsstück fest und muß in diesem Fall die Maschine rasch und bequem in erforderlichen Stellungen gegen das Arbeitsstück gebracht werden können. Letztere Arbeitsweise kommt besonders bei Trägernietungen im Brückenbau sowie bei Flanschen- und Börtelnietungen an Dampfkesseln zur Anwendung, hat aber in neuerer Zeit auch im. Wagen- und Tenderbau Eingang gefunden.

Literatur: v. Förster, Taschenbuch für Bauingenieure. Berlin 1914. – Hütte, Hb. 1914.

http://www.zeno.org/Roell-1912. 1912–1923.