- Blechträger

Blechträger (plate girder; poutre en tôle; trave di latta) sind vollwandige eiserne Träger, die aus Blechen, Winkeleisen und Flacheisen durch Vernietung zusammengesetzt sind. Sie bestehen aus dem Stehblech, aus den dieses säumenden Gurtwinkeln und aus den nach Erfordernis auf letztere genieteten Horizontalblechen oder Gurtungsplatten. Der so gebildete Querschnitt (Abb. 143) ist bei Blechbalken immer zur horizontalen Mittellinie symmetrisch, bei Blechbogen können sich aus der Beanspruchung auch unsymmetrische Querschnitte mit verschieden starken Gurtungen ergeben. Die Blechbalkenträger finden im Eisenhochbau und im Brückenbau als Tragkonstruktion vielfach Anwendung, u. zw. dort, wo man mit Walzträgern nicht mehr auslangt und wo die Gewichtsersparnis, die man mit gegliederten Trägern (Gitter- und Fachwerksträgern) gegenüber Vollwandträgern erzielen könnte, noch nicht ausschlaggebend ist. Im Brückenbau insbesondere verwendet man sie für die Fahrbahnträger (Längs- und Querträger) fast ausschließlich, ferner für die Hauptträger eiserner Balkenbrücken mit Stützweiten bis zu 20 m, ausnahmsweise auch noch bis 25–30 m.

Zur Bestimmung der Abmessungen eines Blechbalkens wird zunächst ein Grundquerschnitt, bestehend aus Stehblech und den dieses säumenden 4 Winkeleisen, angenommen (Abb. 144). Man macht das Stehblech für Brückenträger 9–12 mm stark und gibt ihm eine Höhe von etwa 1/10 der Stützweite des Trägers. Die Winkeleisen erhalten in der Regel etwas größere Stärke als das Stehblech. Für einen solchen Querschnitt berechnet sich das Trägheitsmoment aus

1

b' und b1' sind hierin die um das Maß der Nietschwächung verringerten Breiten b und b1, u. zw. werden zwei Nietdurchmesser in Abzug gebracht und für die Stärke des Stehblechs nur etwa 86% der wirklichen Dicke δ eingesetzt.

Die erforderliche nutzbare Fläche der Gurtbleche folgt nun zunächst angenähert aus

2

worin M das auf den fraglichen Querschnitt bezogene Moment der äußeren Kräfte und s die zulässige Inanspruchnahme bezeichnet.

Mit anzunehmender Breite b0, bzw. abzüglich zweier Nietdurchmesser b0' ergibt sich die Dicke der Lamellen eines Gurts aus

Hiermit wird dann genauer die Mache erhalten

3

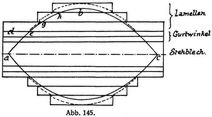

Diese Rechnung ist für eine Anzahl Querschnitte des Trägers durchzuführen, und man wird, entsprechend der Veränderlichkeit des Biegungsmoments, für die verschiedenen Stellen des Trägers auch ein verschiedenes f als notwendige Lamellenfläche erhalten. Dieser theoretischen Fläche kann man sich in der Ausführung natürlich nicht genau anschließen, da durch Weglassung oder Hinzugabe von Lamellen nur eine sprungweise Veränderung möglich ist. Die beste Übersicht gibt die zeichnerische Darstellung der Materialverteilung (Abb. 145). Die Kurve a b c entspricht der Kurve der Maximalmomente; bestimmt man einen Flächenmaßstab so, daß seine Einheit gleich der sh fachen Einheit des Momentenmaßstabs ist, so geben die hiernach gemessenen Ordinaten dieser Kurve auch die Größen M/sh. Man zeichne nun nach diesem Maßstab ein Rechteck mit der Höhe a d = 2J1/h2, so entspricht dieses der sog. reduzierten Fläche des Grundquerschnitts. Die von a b c übrig bleibenden Höhen sind sodann in die Lamellenflächen einzuteilen. Um die Korrektur nach Formel 3 zu berücksichtigen, kann man hierbei die Ordinaten der Kurve über e hinaus um

vergrößern, wodurch die punktierte Linie erhalten wird. Die Enden der Lamellen sind dann über die Punkte e g h noch um etwa eine Nietreihe zu verlängern. In dem Rechteck des Grundquerschnitts lassen sich die Flächen des Stehblechs und der Winkel unterscheiden. Trägt man außerdem noch an den Stößen, wo solche vorkommen, die Decklaschen ein, so erhält man eine Darstellung, aus der die Länge und Anordnung eines jeden einzelnen den Blechträger zusammensetzenden Teils entnommen werden kann.

Die Gurtbleche erhalten gleiche oder in den äußeren Blechen geringere Stärke. Der Abstand der Ränder von der Mitte der nächsten Nietreihe soll nicht über die 6–7fache Plattenstärke betragen. Im Obergurt, besonders bei unmittelbarer Auflagerung der Querschwellen auf den Trägern, läßt man die erste Gurtplatte bis an die Trägerenden reichen.

Die Abstände der Gurtungsnieten sind aus den Schubkräften zu berechnen, die in den Trennungsflächen zwischen Stehblech und Gurtung auftreten. Ist e der Abstand der horizontalen Nieten, so entfällt auf einen solchen Niet eine Kraft

worin Q die Querkraft, Σ das statische Moment der Gurtung, bezogen auf die Trägerschwerachse und J das Querschnittsträgheitsmoment bezeichnet. Bei dem Nietdurchmesser d und der Stärke δ des Stehbleches, ferner dem zulässigen Leibungsdrucke von 1600 kglcm2 rechnet sich die Nietentfernung

Bezeichnet F die Fläche einer Gurtung, h die Stehblechhöhe, so kann mit ausreichender Annäherung

gesetzt werden, sonach die Nietentfernung

Der kleinste Nietabstand berechnet sich für das Trägerende, woselbst Q = dem größten Auflagerdruck zu setzen ist. Der Faktor

kann zur Erhöhung der Sicherheit und zur Vereinfachung gleich 1 angenommen werden; dann entspricht dies der Regel, daß am Trägerende in einer Länge gleich der Trägerhöhe an jedem Gurte zur Verbindung mit dem Stehbleche so viel Nieten gesetzt werden, als zur Aufnahme der Auflagerkraft notwendig ist. Im mittleren Teile des Trägers ist zur Aufnahme der Schubkräfte ein größerer Nietabstand als am Trägerende ausreichend. Man geht jedoch wegen des dichten Schlusses damit nicht über die sechsfache Nietstärke, macht also e ≦ 6 d.

Das Stehblech hat mit Rücksicht auf seine Scherbeanspruchung mindestens eine Stärke (in cm) von

zu erhalten, worin A = größter Auflagerdruck in kg. Diese Stärke hält sich in Grenzen, die den wirklichen Ausführungen (8–12 mm) entsprechen, genügt aber in der Regel nicht, um die Blechwand gegen Ausknicken zu sichern.

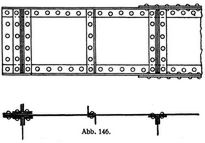

Hierzu sind besondere Aussteifungen in Form von aufgenieteten Winkel- oder T-Eisen erforderlich, die, sobald die freie Höhe des Stehbleches zwischen den Gurtwinkeln mehr als die 60fache Stehblechdicke und der Auflagerdruck mehr als 20 t beträgt, am Trägerende in Abständen ungefähr gleich der Trägerhöhe und keinesfalls weiter als 1∙5 m angeordnet werden. Man stellt sie vertikal und benutzt sie meist gleichzeitig zum Anschluß der Querträger oder der Querverbindungen. Bei hohen Trägern empfiehlt sich die Anbringung schräg ansteigender Steifen wenigstens in der Nähe der Auflager. Im mittleren Teile des Trägers können die Abstände der Steifen vergrößert werden. Liegen bei Eisenbahnbrücken die Querschwellen unmittelbar auf den Hauptträgern, so sind die Steifen durchwegs, wenn auch nicht unter jeder Querschwelle, aber nicht in größeren Abständen als etwa 1∙2–1∙6 m anzubringen. Bei zwischen den Hauptträgern liegender Fahrbahn dienen die Anschlußwinkel der Querträger gleichzeitig als Aussteifungen für die Trägerwand. Im mittleren Teile des Trägers genügen diese bei einer Entfernung von 2∙5–3 m. In den seitlichen Feldern, gegen die Auflager zu, wird man aber noch Zwischensteifen anbringen (Abb. 146). Die Steifen sind immer über die ganze Trägerhöhe bis an die Gurtungen zu führen. Man muß sie also entweder über die vertikalen Schenkel der Gurtungswinkel abbiegen (»kröpfen«) oder auf die Höhe des Stehbleches ein Futterblech unterlegen.

Die Deckung der Blechwandstöße erfolgt durch beiderseitige Blechlaschen, die gewöhnlich nur über die von den Gurtwinkeln frei gelassene Höhe des Stehbleches reichen, wodurch allerdings in den Gurtwinkeln eine gewisse Spannungserhöhung eintritt. Die Verbindung erfolgt durch eine zwei- bis dreifache Nietreihe zu beiden Seiten des Stoßes. Die Beanspruchung dieser Nieten ist keine gleichmäßige, da auf die von der Mittellinie des Trägers weiter abstehenden Nieten infolge der Biegungsbeanspruchung des Trägers größere Kräfte entfallen als auf die dazu näher stehenden, worauf bei der Berechnung der zur Stoßdeckung erforderlichen Nietanzahl Rücksicht genommen werden muß.

Die B. werden jetzt nur bis zu Höhen von 2–2∙5 m ausgeführt, so daß bei den erhältlichen Blechtafelbreiten Stöße in der Höhenrichtung der Wand nicht erforderlich sind. Früher, vor dem Auftreten der eisernen Gitter- und Fachwerksträger wurden solche Vollwandträger auch in bedeutend größeren Abmessungen gebaut, ja die zu Ende der Vierzigerjahre des vorigen Jahrhunderts errichteten Stephensonschen Röhren- oder Tunnelbrücken, die Britanniabrücke über die Menaistraße mit 140∙2 m größter Spannweite, die Conwaybrücke mit 121∙9 m und die Viktoriabrücke bei Montreal mit 100∙6 m sind mit bis dahin für Balkenbrücken unerreichten Spannweiten angelegt und erst durch die späteren Ausführungen von Fachwerksbrücken übertroffen worden. Bei diesen großen Trägern mußten die Bleche nach der Höhen- und Längsrichtung der Wand gestoßen werden; letztere erfordert überdies starke Aussteifungen, so daß hohe Vollwandträger ein sehr großes Materialgewicht erhalten, das ihre Verwendung gegenüber den Fachwerksträgern als wirtschaftlich nicht vorteilhaft erscheinen läßt.

Das Gewicht eines normalen Blechträgers in kg f. d. m-Länge kann mit

angenommen werden. Hierin bezeichnet M das mittlere Moment der Belastung (rund 2/3 des maximalen Momentes) in kgcm, h und δ Höhe und Dicke des Stehbleches in cm, s die zulässige Beanspruchung in kg/cm2.

Melan.

http://www.zeno.org/Roell-1912. 1912–1923.