- Dampfzylinder

Dampfzylinder (steam-cylinders; cylindres à vapeur; cilindri a vapore), jene Bestandteile der Dampfmaschinen, in denen das Arbeitsvermögen des Dampfes (s. Dampfarbeit) zuerst in mechanische Arbeit umgewandelt wird, indem die Kolben durch den Druck und die Ausdehnungskraft des auf sie einwirkenden Dampfes geradlinig, um bestimmte Strecken verschoben werden; diese Bewegung wird durch das Kurbelgetriebe auf die Treibachse oder die Welle übertragen und in eine drehende umgewandelt. Da die Bewegung des Kolbens eine hin und her gehende sein soll, so muß der Dampfdruck mit Unterbrechungen auf die Kolbenflächen wirken. Man läßt daher den Dampf auf einer Seite des Kolbens in den D. eintreten und nach einer entsprechenden Verschiebung des Kolbens wieder aus dem D. austreten. Entweder wiederholt sich dieser Vorgang auf beiden Kolbenseiten abwechselnd, oder der Kolben muß jedesmal durch andere Kräfte in seine Anfangsstellung zurückgebracht werden. Der Dampfeintritt in die D. und der Austritt aus denselben wird durch das Spiel von Schiebern oder Ventilen geregelt, die durch eine Steuerungsvorrichtung bewegt werden.

Bei den D. sind zu unterscheiden:

1. Das zylindrische Rohr, in dem sich der Dampfkolben bewegt (der eigentliche D.).

2. Der Dampfkolben, der durch den Dampfdruck hin und her bewegt wird und durch die mit dem scheibenartigen Körper fest verbundene Kolbenstange die Arbeitsleistung des Dampfes in geeigneter Weise weiter überträgt.

3. Die Stirnabschlüsse des zylindrischen Rohrs, die entweder nur auf einer oder auf beiden Seiten des D. vorhanden sind. Der Stirnabschluß kann mit dem Zylinder aus einem Stück bestehen (Zylinderboden), oder als ein besonderer scheibenförmiger Teil (Zylinderdeckel) mit dem Zylinder durch Schrauben verbunden werden.

4. Vorrichtungen zur dichten Führung der Kolbenstange (Stopfbüchsen, Manschettendichtung) an jenen Stirnabschlüssen, durch die die Kolbenstangen hindurchgehen.

5. Dampfkanäle, durch die der Dampf in den D. einströmt und aus diesem wieder ausströmt.

6. Bohrungen für das Ablassen des Kondensationswassers aus dem Zylinderraum; in diese sind Hähne oder Ventile eingesetzt.

7. Bohrungen für die Zylinderschmierung, auf die die Schmiervorrichtungen unmittelbar aufgesetzt, oder mit denen die letzteren durch Rohrleitungen verbunden sind.

8. Die Zylinderbefestigungsflanschen.

A. Die D. der Lokomotiven sind parallel zur Lokomotivlängsachse, wagrecht oder wenig geneigt gegen die Wagrechte angeordnet; sie liegen entweder innerhalb der Rahmen (Innenzylinder), oder außerhalb der Rahmen (Außenzylinder).

Innenzylinder haben gegenüber Außenzylindern den Vorteil der besser geschützten Lage, sowie vor allem den der geringeren Entfernung voneinander; infolgedessen wird das Moment der hin- und hergehenden Massen, das die schädlichste der störenden Bewegungen, das Schlingern erzeugt, klein, so daß Maschinen mit Innenzylindern besonders für große Fahrgeschwindigkeiten ihres ruhigeren Gangs wegen geeignet erscheinen. Die Anwendung der Innenzylinder ergibt auch eine äußerst wirksame Rahmenverbindung, während Außenzylinder die Rahmen biegend beanspruchen und besonders kräftige Querverbindungen erforderlich machen. Dagegen werden als Nachteile der Innenzylinder gegenüber Außenzylindern hauptsächlich hervorgehoben: die Notwendigkeit der Anwendung einer doppelt gekröpften Treibachse und die erschwerte Zugänglichkeit des innen liegenden Triebwerks.

Bei den älteren Lokomotiven (ohne Drehgestelle und ohne seitlich verschiebbare vordere Laufachsen) liegen die D. in der Regel vor der ersten Achse. Bei den neueren Lokomotiven liegen sie zwischen den Achsen des Drehgestelles oder hinter der vorderen Laufachse. Die Lage der D. ganz in der Nähe des Gesamtschwerpunktes der Lokomotive – zuerst ausgeführt von Crampton 1846 – vermindert die störende Bewegung des Nickens, die aber bei den neueren Lokomotiven mit den großen Radständen nicht mehr jene bedenkliche Größe erreicht, wie bei den älteren Lokomotiven.

Die absoluten Abmessungen der D. schwanken in ziemlich weiten Grenzen und sind abhängig von den Anforderungen, die an die Lokomotive gestellt werden (s. Lokomotive).

Die D. werden aus Gußeisen hergestellt; die verschiedenen konstruktiven Ausführungen unterscheiden sich, abgesehen von den Größenverhältnissen und der Anordnung der Zylinder außerhalb oder innerhalb der Rahmen, auch durch die Lage der Schieberkasten zu den Zylindern; ebenso hat der Umstand, ob bei Maschinen mit oder ohne Verbundwirkung gearbeitet wird, ob der Zylinder mit oder ohne Dampfmantel ausgestattet ist, ob die Regelung des Dampfein- und -austrittes durch Flach-, Kolbenschieber oder Ventile erfolgt, Einfluß auf die konstruktive Ausführung der D.

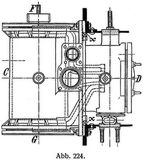

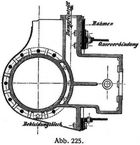

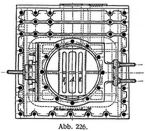

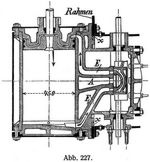

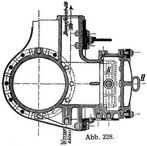

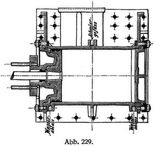

Abb. 224–229 stellen einen Außenzylinder mit innerhalb der Rahmen liegender Steuerung dar; der Zylinder ist mittels eines seitlichen großen rechteckigen Flansches an dem Rahmenblech mit Schrauben befestigt und hängt mit einer, der ganzen Länge nach durchgehenden Leiste auf dem Rahmen. Die Schrauben sollen möglichst genau in die zugehörigen Löcher passen und sind mit schweren Hammerschlägen einzutreiben. Der Schieberkasten, in dem der die Dampfverteilung bewirkende Schieber S (Abb. 225 und 227) liegt, ist, wie bei den kontinentalen Lokomotiven allgemein üblich, mit dem Zylinder in einem Stück hergestellt und durch einen entsprechenden Ausschnitt des Rahmenblechs nach innen hindurch gesteckt. Zur Erhaltung der richtigen Zylinderlage in der Längsrichtung sind oft besondere Paßstücke in dem Ausschnitt zwischen Rahmen und Zylinder befestigt. In den Schieberkasten mündet von oben her das Dampfeinströmrohr ein, durch das der von dem Kessel kommende frische Dampf zugeführt wird; dieser gelangt durch die rechteckigen Eintrittskanäle EE1 (Abb. 226 und Abb. 227), je nach der Stellung des Schiebers, hinter oder vor den Kolben. Wenn der frische Dampf durch E hinter den Kolben strömt, so kann der vor dem Kolben befindliche, von dem vorhergehenden Kolbenschub vorhandene Dampf durch E1 unter dem Schieber her in den Dampfaustrittskanal A und aus diesem durch das nach oben abzweigende Ausströmmungsrohr in das Blasrohr gelangen.

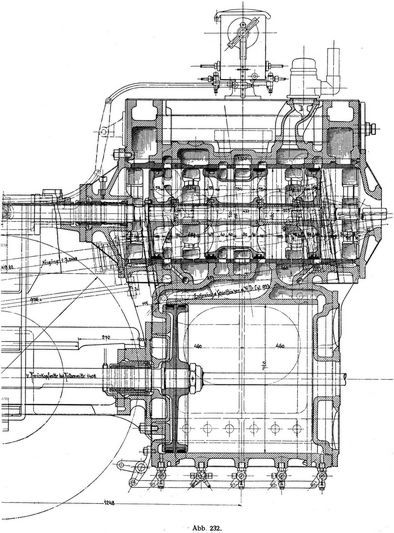

Die Abb. 232 zeigt den Schnitt durch einen Niederdruckzylinder mit gemeinsamen Hoch- und Niederdruckschieberkasten samt Kolbenschieber der von Gölsdorf gebauten 1-F-Lokomotive (Serie 100) der österr. Staatsbahnen.

Der Dampfkolben besteht aus drei Hauptteilen: dem scheibenartigen Kolbenkörper, den in diesem liegenden Dichtungsringen und der Kolbenstange; ersterer dient zur Aufnahme des Dampfdrucks und Weiterübertragung desselben durch die mit ihm fest verbundene Kolbenstange auf den Kreuzkopf, bzw. das Kurbelgetriebe, während die Dichtungsringe nur den dampfdichten Anschluß an die Zylinderwand bewirken. Die Kolbenkörper werden jetzt meistens scheibenartig mit erhöhten Rändern geformt und aus Schmiedeeisen oder Stahl hergestellt, um sie bei genügender Festigkeit möglichst leicht halten zu können; jedoch sind auch noch viele gußeiserne Kolbenkörper in Anwendung; die ersteren verdienen indessen entschieden den Vorzug. Die Bauart der Kolben geht aus den Abb. 221 bis 232 hervor.

Eine Bauart eines gußeisernen Kolbenkörpers ist in Abb. 221 wiedergegeben, bei der der Körper zur Erzielung eines möglichst geringen Gewichts hohl gegossen ist.

Die Dichtungsringe, deren gewöhnlich zwei an jedem Kolben sind, werden fast allgemein aus Gußeisen als selbstfedernde Ringe hergestellt; ihre Konstruktion und Anordnung geht aus Abb. 222 und 223 hervor. Jeder Ring liegt gewöhnlich in einer besonderen Nut und muß sowohl in dieser mit den beiden Stirnflächen aa und bb (Abb. 223), wie auch in dem Zylinder mit der äußeren Mantelfläche dampfdicht anliegen; ersteres wird dadurch erreicht, daß der Ring zunächst annähernd auf richtige Höhe abgedreht und alsdann durch Schaben und Abschleifen vollständig genau in die Nut passend gemacht wird. Im Lauf des Betriebs erweitern sich allmählich die Ringnuten, sie »schlagen sich aus«, so daß die Ringe nicht mehr dicht anliegen; diese müssen alsdann durch breitere ersetzt und die Nuten nachgedreht werden.

Zur Erzielung des dampfdichten Anschlusses an die innere Zylinderwand müssen die Ringe mit einem gewissen Druck gegen diese gepreßt werden; man suchte dies früher vielfach dadurch zu erreichen, daß man in die an einer Stelle durchschnittenen Ringe besondere Federn einlegte; gegenwärtig bewirkt man jedoch wie oben bemerkt, fast allgemein das vollkommene Anliegen durch die eigene Elastizität.

Zuweilen gibt man den Ringen eine veränderliche, nach der Schnittfläche hin abnehmende Dicke, um ihre Federkraft zu vergrößern und gleichmäßiges Anliegen ringsherum zu erreichen. Das genaue, diente Anliegen erzielt man häufig auch dadurch, daß man die Ringe in einen auf das Maß der Zylinderbohrung ausgedrehten, geschlossenen schmiedeisernen Ring einspannt und durch Überhämmern der Innenseite ein vollkommenes Anliegen der Außenseite der Kolbenringe herbeiführt; das Oberhämmern vergrößert außerdem in wirksamer Weise die Federkraft und hat sich bei vielen Ausführungen gut bewährt, erfordert jedoch Geschicklichkeit der Arbeiter.

Kolbenringe, die durch den Gebrauch in ihrer Federkraft nachgelassen haben, können auch durch Überhämmern wieder brauchbar gemacht werden, sofern sie nicht durch den Verschleiß zu dünn geworden sind.

Besondere Sorgfalt ist der Befestigung zwischen Kolbenstange und Kolbenkörper zuzuwenden. Bei dem Kolben (Abb. 227 u. 229) ist die Nabe ganz schwach konisch ausgebohrt, auf das entsprechend abgedrehte Ende der Stange dicht schließend aufgeschliffen und schließlich die Stange durch Niederstauchen vernietet. Nach einer anderen Ausführung (Abb. 232) ist die Stange ebenfalls mit einem in die Nabe des Körpers eingeschliffenen Konus und hinter diesem mit Schraubengewinde versehen, so daß durch die aufgeschraubte Mutter der Kolbenkörper fest auf den Kegel gedrückt wird; hierbei können beide Stücke, Kolbenstange und Kolbenkörper, leicht wieder getrennt werden. Die Schraubenmutter ist gegen selbsttätiges Lösen durch einen durchgesteckten Stift oder in anderer Weise zu sichern. Seltener bringt man auch das Schraubengewinde unmittelbar in der Nabe des Kolbens an, da man bei dieser Ausführung bei krumm gewordenen Kolbenstangen diese von dem Körper oft kaum mehr trennen kann.

Der Zylinder ist an den Enden durch aufgeschraubte Deckel geschlossen, die dampfdicht anliegen müssen; ebenso ist die Schieberkammer an der Innenseite mit einem Deckel versehen, nach dessen Abnahme der Schieber und der Schieberspiegel untersucht und ausgebessert, sowie bei vorgeschrittener Abnutzung der Spiegelflächen besondere Sohlen aufgeschraubt werden können. Die mit dem Dampfkolben verbundene Kolbenstange ist durch den hinteren Zylinderdeckel hindurchgeführt, ihre Dichtung wird durch die Stopfbüchse bewirkt; in gleicher Weise ist die zur Bewegung des Schiebers dienende Stange dampfdicht an beiden Enden durch Stopfbüchsen geführt. Zuweilen, besonders bei großen Zylinderdurchmessern (Abb. 232), befindet sich auch in dem vorderen Zylinderdeckel noch eine Stopfbüchse, um die Kolbenstange nochmals zu unterstützen.

Das Dichthalten der aus Brille, Packung, Büchse und Grundring bestehenden Stopfbüchse geschieht auf verschiedene Art (vgl. Dichtungen, Dichtungsmaterialien). In neuerer Zeit werden auch packungslose Stopfbüchsen verwendet. Für höhere Dampfdrücke oder überhitzten Dampf werden fast ausnahmslos Stopfbüchsen mit Metalliderungen verwendet.

Besondere Sorgfalt ist der Dichtung der Deckel zuzuwenden; diese werden durch Schrauben an der Zylinderflansche befestigt, und wird das Dichthalten dort, wo die Dichtflächen nicht aufeinander geschliffen werden können, oder wo ein nachträgliches Zusammenschleifen nicht mehr möglich ist, durch Einlegen von Kupferdraht zwischen Deckel und Flansche herbeigeführt; am vollkommensten jedoch sind die Metalldichtungen, und unter diesen wiederum diejenigen, die nicht durch die Schmiegsamkeit des Zwischenmittels, wie z.B. Kupferringe, sondern durch vollkommene Berührung wirken. Um letztere herbeizuführen, ist vollständiges Aufschleifen des Deckels auf die Zylinderflansche erforderlich, was jedoch infolge der meistens vorhandenen Stiftschrauben nur möglich ist, ehe diese eingesetzt sind; dieser Übelstand ist bei der in Abb. 227 wiedergegebenen Bauart vermieden. Der vordere Deckel ist nur so groß bemessen, daß er noch innerhalb des von den Schrauben begrenzten Kreises Platz findet und daher jederzeit gedreht und aufgeschliffen werden kann; zu seiner Befestigung dient ein lose aufgelegter schmiedeeiserner Ring, der durch die Schrauben angepreßt wird. Der hintere Zylinderdeckel wird häufig von innen eingesetzt, so daß er durch den Dampfdruck fest angepreßt wird; jedenfalls ist der Dichtung des hinteren Zylinderdeckels ganz besondere Sorgfalt bei der ersten Herstellung zuzuwenden, da Undichtwerden dieser Deckel unbequeme und nicht schnell auszuführende Reparaturen zur Folge hat, sobald die Geradführungslineale des Kreuzkopfes, wie meistens üblich, an diesen Deckeln befestigt sind. Auch die Schieberkastendeckel sind sorgfältig zu dichten.

Die Dampfkanäle erhalten rechteckigen Querschnitt; bei den Eintrittskanälen ist das Verhältnis der Breite zur Höhe 1 : 8 bis 1 : 10. Hohe Kanäle sind zweckmäßig, da sie schnellere Eröffnung und schnelleren Dampfabschluß als breite und niedrige ergeben. Die Querschnitte der Kanäle müssen hinreichend groß sein, damit keine zu großen Arbeitsverluste bei der Ein- und Ausströmung infolge starker Drosselung, bzw. starken Gegendrucks entstehen; bei guten neueren Maschinen betragen die Querschnitte der Einströmungskanäle etwa 1/10 (vielfach auch 1/12 und sogar 1/15) des Zylinderquerschnittes. Für den Ausströmungskanal schwankt dieses Verhältnis gewöhnlich zwischen 1/5 und 1/8. Die Einströmungskanäle sind ferner so zu dimensionieren und zu führen, daß sie in Verbindung mit dem zwischen Zylinderdeckel und Kolben in der Endlage verbleibenden Räume, den der theoretischen Anforderung entsprechenden schädlichen Raum geben.

Die an dem Schieberkastendeckel (Abb. 228) angeschraubten Handgriffe H dienen zum Anfassen und Festhalten des Deckels beim Abnehmen oder Einsetzen; ähnliche Griffe können in die Zylinderdeckel eingeschraubt werden.

Gegen äußere Abkühlung sind besonders die außerhalb der Rahmen angeordneten Zylinder durch Bekleiden mit schlechten Wärmeleitern gut zu schützen; die äußere Bekleidung wird gewöhnlich durch ein um die Flansche gelegtes glattes Stahl- oder Eisenblech hergestellt (Abb. 225, 227, 228 u. 232), so daß zwischen diesem und dem Zylinder eine ruhende Luftschicht, die ebenfalls ein schlechter Wärmeleiter ist, eingeschlossen ist. Auch die Deckel werden meistens in dieser Weise geschützt; vielfach wird diesem für die Dampfersparnis wichtigen Punkt nicht genügende Sorgfalt zugewendet. Die Bekleidung der Zylinder mit blankem Messingblech ist nur noch bei wenigen Eisenbahnverwaltungen (England) üblich.

Das in den Schieberkasten und Zylindern vor allem beim Anlassen der Maschine sich bildende Kondensationswasser muß leicht und schnell entfernt werden können, da bei starker Ansammlung von Wasser ein Zertrümmern der Zylinderdeckel infolge der unelastischen Stöße möglich ist; hierzu dienen die Ablaßhähne (Zischhähne), die an den tiefsten Stellen der Zylinder und Schieberkasten angebracht sind und durch ein Hebelwerk von dem Führerstand aus geöffnet und geschlossen werden können. An Stelle der Hähne werden häufig auch Ventile benutzt, die ebenfalls durch Hebel und Stangen geöffnet, dagegen durch den Dampfdruck im Zylinder geschlossen werden; sie haben den Vorteil, daß sie sich selbsttätig öffnen und Luft in die Zylinder gelangen lassen, wenn die Maschine bei geschlossenem Regulator ohne Dampf läuft, dagegen besitzen sie den Nachteil, daß sie durch Festklemmen oder infolge kleiner Verunreinigungen sich nicht immer vollkommen und schnell genug schließen. Auch Ablaßventile, deren Öffnung nicht durch Stangen und Hebel, sondern durch Dampf geschieht, haben bei einigen Verwaltungen Anwendung gefunden.

B. Dampfzylinder der ortsfesten Dampfmaschinen.

Die D. der feststehenden Dampfmaschinen unterscheiden sich von den D. der Lokomotiven, abgesehen von der verschiedenartigen Anordnung, die durch die Art der Aufstellung bedingt ist, namentlich durch die Eigenart der Dampfein- und -auslaßorgane sowie der Verbindung der D. mit der Kreuzkopfführung.

Die D. dieser Maschinen bestehen aus Gußeisen und sind mit geringen Ausnahmen gewöhnlich mit den Schieber- oder Ventilkasten, die die inneren Steuerungsteile aufnehmen, in einem Stück gegossen.

Die beiden Enden des zylindrischen Teils werden durch Deckel verschlossen, in denen sich die Stopfbüchsen zum Hindurchführen der Kolbenstangen befinden.

Damit der Dampfkolben nicht von der Zylinderwandung getragen wird, versieht man bei den meisten liegenden D. beide Zylinderdeckel mit Stopfbüchsen und führt die Kolbenstange durch beide Zylinderdeckel, was für Maschinen bis etwa 500 mm Zylinderdurchmesser genügt.

In großen D. muß jedoch der Kolbenkörper ganz frei schweben und soll derselbe nur von der Kolbenstange getragen werden. Zu diesem Zweck ist es notwendig, die Kolbenstange nicht nur durch beide Zylinderdeckel hindurchzuführen, sondern sie überdies an jedem Ende durch Schlitten oder Schlittenbahnen, bzw. durch entsprechend gebaute Führungen zu stützen.

Kleine D., ferner die meisten senkrecht angeordneten, oder D. an Dampfmaschinen, die in ihrem Längenmaß aus bestimmten Gründen möglichst kurz zu halten sind, erhalten nur einseitig geführte Kolbenstangen.

Bei rasch laufenden Maschinen erhalten die Dampfkolben eine ganz ähnliche Bauart wie jene der Lokomotiven, demnach Dampfkolben, die nur aus dem Kolbenkörper samt Kolbenstange und den selbstspannenden Kolbenringen bestehen.

Auch die Befestigung der Kolbenstangen in dem Kolbenkörper erfolgt bei diesen Maschinen in ganz ähnlicher Weise wie bei den Dampfkolben der Lokomotiven.

Die Bauart der Dampfkolben für Maschinen mit mäßiger Kolbengeschwindigkeit weicht insoferne von denen der Lokomotive ab, als man die Dampfkolben dieser Maschinen meist mit Kolbendeckeln und stellbaren oder nichtstellbaren Druckfedern (mit oder ohne Einschaltung eines Druckverteilungsringes), die hinter den Kolbenringen eingelegt werden, und die durch ihre Spannkraft die Dichtungsringe an die Zylinderwandungen drücken, ausführt. An Stelle von Federn kommen auch geschlitzte Ringe in Anwendung, deren Durchmesser derart vergrößert werden kann, daß ein stärkeres Andrücken der Kolbenringe an die Zylinderwandungen erfolgt.

In neuerer Zeit werden häufig Kolben mit selbstfedernden Kolbenringen wegen ihrer Einfachheit und Eignung für höhere Kolbengeschwindigkeit auch für größere Dampfmaschinen von verschiedenen Maschinenfabriken ausgeführt. Die Anzahl der selbstfedernden Kolbenringe beträgt bei diesen Kolben gewöhnlich 2–4, manchmal noch mehr.

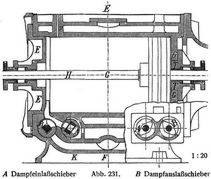

D., die für die Regelung der Einströmung sowie für die Ausströmung des Dampfes getrennte innere Steuerungsteile besitzen, gleichviel ob diese als Flachschieber, Rundschieber, Ventile u.s.w. hergestellt sind, haben für die Führung des Dampfes vom Dampfeinlaßschieber oder Einlaßventil in den D. und für die Führung des verbrauchten Dampfes vom D. zum Dampfauslaßschieber oder Auslaßventil ganz getrennte Dampfkanäle; sehr häufig selbst getrennte Schieber-, bzw. Ventilgehäuse. Die Vorrichtungen für die Dampfeinströmung sind meist oben, jene für die Ausströmung meist unten am D. angeordnet. Die Anbringung der Ventile oder Schieber für die Dampfausströmung unten am D. gestattet den leichten Abfluß des im D. sich bildenden Kondensationswassers, und ergibt sich daraus wohl in erster Linie die Veranlassung, die Dampfausströmungsteile in dieser Weise anzubringen. Die bequeme Dampfführung vom Hochdruckdampfzylinder bei Woolf- oder Verbundmaschinen zum großen oder Niederdruckdampfzylinder rechtfertigt weiters auch die Anordnung der Dampfeinlaßvorrichtungen unten an dem Niederdruck- oder großen D.

Werden bei Verbund- oder Woolf-Maschinen die Niederdruckzylinder mit Ventilsteuerung versehen, so werden meist mit Rücksicht auf das Raumerfordernis für die Anbringung der Ventile auch die Einlaßventile für diesen D. in ähnlicher Weise wie für den Hochdruckzylinder unter Verzicht auf die bequeme Dampfführung oben am D. angeordnet.

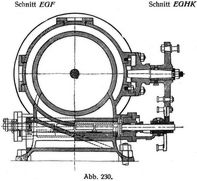

In Abb. 230 u. 231 ist der Niederdruckdampfzylinder einer Verbund-Dampfmaschine dargestellt. Die inneren Steuerungsteile dieser Maschine bei beiden Dampf Zylindern sind Rundschieber.

Die Deckel der Schieber- und Ventilkasten sind als einfache Abschlußdeckel gebaut, je nach ihrer Größe mit oder ohne Rippen versehen und werden an den Schieber-, oder Ventilkasten dicht angeschraubt. Die Abdichtung dieser Deckel erfolgt in ähnlicher Weise wie bei den Lokomotivdampfzylindern.

Für die Bewegungsstangen der inneren Teile der Steuerung besitzen die Ventil- oder Schieberkastendeckel Stopfbüchsen.

Die Abschlußdeckel erhalten außen eine Verkleidung, um sie gegen Wärmeverluste durch Abkühlung zu schützen.

Die Zylinderdeckel, gleichviel ob mit oder ohne Stopfbüchse, sind zumeist in ganz ähnlicher Weise wie jene der Lokomotivdampfzylinder hergestellt und mit dem D. verschraubt.

Bei Maschinen mit Einbalkenbett wird der D. vorne mit einem Boden (G in Abb. 231) versehen, an den der Stopfbüchsentopf T für die durchgehende Kolbenstange angeschraubt ist.

Manche Dampfmaschinen sind mit sog. Kompressionsventilen versehen. Dies sind nach außen selbsttätig sich öffnende Ventile und werden meist unten in den Zylinderdeckeln angebracht. Den Schluß der Ventile bewirkt eine kräftige Feder, die außen liegt und entsprechend gespannt werden kann, so daß sie bei normaler Eintrittsdampfspannung geschlossen bleiben. Übersteigt jedoch der Druck infolge der Ansammlung einer größeren Menge von Kondensationswasser (insbesondere beim Anlassen) oder aber infolge einer auftretenden übermäßigen Kompression jenen Druck, für den die Ventile eingestellt wurden, dann reicht die Federspannung nicht mehr für den Ventilschluß aus und das Ventil öffnet sich.

Um die Zylindermantelfläche sowie die Zylinderdeckel (letztere hauptsächlich bei größeren D.) gegen Abkühlung zu schützen, ist in allen Fällen eine Umkleidung erforderlich. Man bedient sich hierzu entweder fester Körper, die schlechte Wärmeleiter sind oder man stellt eine Umkleidung derart her, daß zwischen dieser und dem D. eine Luftschicht geschaffen wird, oder man versieht endlich den D. mit einem gußeisernen Mantel derart, daß in den zwischen D. und Mantel gebildeten Zwischenraum Dampf geleitet werden kann, der den D. heizt. Die Außenfläche des Dampfmantels (Dampfhemdes) wird dann gegen Strahlung mit Körpern, die schlechte Wärmeleiter sind, verkleidet.

Die Umkleidung der D. kleinerer Einzylindermaschinen erfolgt ähnlich wie jene der Lokomotivdampfzylinder. Man umgibt den D. mit Holzlatten, die tonnenartig den Zylinder umschließen, und spannt über diese Holzverkleidung ein etwa 2 mm dickes, glattes Stahlblech, indem man dieses an ringförmigen Rippen des D- oder an den Endflanschen anschraubt. Ferner verwendet man als Umhüllungskörper Korkholz, für das die mit keinerlei Schwierigkeiten verbundene Anwendung, die Billigkeit und Dauerhaftigkeit spricht, weiters Schlackenwolle, Asbestwolle u. dgl., wie denn überhaupt alle jene Körper, die in bewährter Weise als Wärmeschutzmittel bei Dampfleitungen, nicht eingemauerten Dampfkesseln u.s.w. verwendet werden, auch für die Umkleidung der D. Anwendung finden.

Den wirksamsten Schutz gegen Abkühlung des D. und Verdichtung des Dampfes im D. bietet ein Dampfmantel, obgleich nicht bei allen Dampfmaschinen mit Rücksicht auf die hierdurch erhöhten Herstellungskosten der Dampfmaschine, Vermehrung der Konstruktionseinzelheiten, Instandhaltung der Dichtungen, Absperrvorrichtungen bei den Dampf- und Kondensationswasserleitungen u.s.w. die Anwendung eines solchen empfohlen werden könnte.

Die D. der Lokomotiven werden ohne Dampfmantel ausgeführt, u. zw.:

1. mit Rücksicht auf deren Füllungsgrade,

2. auf die starke Zusammenpressung des Dampfes während der Kompressionsperiode,

3. weil der Auspuffdampf mit einer bedeutenden Spannung entweicht, demnach der Temperaturunterschied zwischen Eintritts- und Auspuffdampf ein mäßiger ist,

4. weil nicht selten eine Drosselung beim Dampfeintritt stattfindet, und

5. die Lokomotivmaschine mit hoher Kolbengeschwindigkeit arbeitet.

Bei Woolf- oder Verbundmaschinen erhalten der Niederdruckzylinder und zumeist auch der Hochdruckzylinder Dampfmäntel, man heizt also meist beide D.

Bei größeren D. werden die Zylinderdeckel doppelwandig gegossen und gleichfalls mit Dampf geheizt. Damit der Deckel sowie dessen Mantel dem Dampfdruck Widerstand zu leisten vermögen, sind sie passend mit gemeinsamen Rippen verbunden. Überdies erhalten diese Deckel außen noch eine Verkleidung zum Schutz gegen Abkühlung.

Zur Speisung der Dampfmäntel verwendet man entweder frischen Kesseldampf, oder aber den Maschinendampf, ehe er in den D. strömt, und schließlich überhitzten Dampf aus besonderen Kesseln.

Die Dampfmäntel dienen auch zum Vorwärmen der Maschine vor dem Anlassen. Man läßt während dieses Zeitabschnittes die Kondensationswässer meist in einen Kanal oder in eine Zisterne ablaufen.

Zur Anbringung der Indikatoren für die Untersuchung der Dampfspannungsverhältnisse im D. ist letzterer an zwei Stellen, u. zw. seitlich an jedem Hubende mit Angüssen versehen. Diese besitzen ein Schraubengewinde, in das man die Indikatorhähne unmittelbar oder mittels Zwischenstücken einschrauben kann (s. Indikator).

D. liegender Maschinen werden entweder unmittelbar auf ein Stein- oder Mauerwerkfundament gestellt und durch Fundamentschrauben mit diesem verbunden, oder aber an einen eisernen Fundamentrahmen geschraubt, welch letzterer durch Schrauben an dem Fundament befestigt ist.

D. senkrechter Maschinen werden meist an gußeiserne Rahmen oder Ständer geschraubt und letztere mit der Mauer dauerhaft mittels durchgehender Schrauben verbunden.

Freistehende Maschinen haben den D. gewöhnlich auf gußeisernen, freistehenden Ständern oben angeordnet.

D. halbstationärer kleinerer Dampfmaschinen werden entweder auf ein gußeisernes Bett gestellt, auf das gleichzeitig der stehende Kessel aufgestellt erscheint, oder unmittelbar an dem Kessel befestigt. Das Anschrauben der D. an Dampfkesseln ist nicht zu empfehlen, u. zw. mit Rücksicht auf die Wärmestrahlung, Ausdehnung, Ausbesserung u.s.w.

Bei Lokomobilen kann diese Art der Anbringung des D. schwer umgangen werden.

C. Ausmaß der D.

Die Wandstärke der D. kann für gewöhnlich bestimmt werden aus:

Hierbei bezeichnet δ die Wandstärke in Millimetern, D den inneren Durchmesser oder die Bohrung des D.

Der nach dieser Formel gerechnete Wert gibt stärkere Ausmaße, als mit Rücksicht auf die Inanspruchnahme durch den Dampfdruck erforderlich wäre. Man wählt jedoch diese größere Stärke, um innen abgenutzte oder um rund laufende D. wieder durch Ausbohren in einen gebrauchsfähigen Zustand zu setzen.

D. Das Material der D. ist Gußeisen. Das zu verwendende Roheisen soll hart und im frischen Bruch tiefgrau und großkörnig sein. Die Herstellung der Gußformen geschieht in der Regel nach Modell in Kasten und weicht von sonst üblichen Formmethoden nicht ab. Der Guß soll stehend mit Einlauf von unten erfolgen und zur Erzielung eines dichten Gusses ein sog. verlorener Kopf, d.h. eine später abzuschneidende Verlängerung des Zylinders angegossen werden. Langsame Erkaltung des Gusses ist für dessen Güte und Festigkeit von großem Belang.

Die Fertigstellungsarbeiten beziehen sich auf Herstellung der Bohrung, Bearbeiten der sämtlichen Flanschen des Schieberspiegels und der Kanaleingänge. Die Bohrung muß durchaus zylindrisch, von überall gleichem Durchmesser sein und wird auf besonderen Zylinderbohrmaschinen (vgl. Bohrapparate) meistens in wagrechter Anordnung, zuweilen auch auf gewöhnlichen Drehbänken hergestellt; auf derselben Maschine werden die Flanschen für die Befestigung der Zylinderdeckel bearbeitet. An den zylindrisch gebohrten Teil schließt sich nach hinten ein kurzes, erweitertes zylindrisches Stück, nach vorne ein solches mit einem kegelförmigen Übergang – die sog. Vorbohrung – an; der Zweck des kegelförmigen Stücks ist, das Einbringen des Kolbens zu erleichtern, der Zweck der Vorbohrung überhaupt: den Kolben am Ende seines Hubs jedesmal teilweise in die Zylindererweiterung eintreten, ihn überschleifen zu lassen, damit bei etwaigem Verschleiß des Zylinders die Bohrung innerhalb der Grenzen des Hubs nicht weiter wird als an den Enden, wodurch sowohl das Herausnehmen des Kolbens als auch bei vorkommenden Veränderungen der Trieb- und Kolbenstangenlänge ein Anstoßen der Kolbenringe an den gebildeten Grat erfolgen könnte.

Literatur: Heusinger v. Waldegg, Handbuch für spezielle Eisenbahntechnik, 3. Band (Lokomotivbau), Kapitel VIII: Konstruktion der Dampfzylinder u.s.w., Leipzig 1882; Eis. T. d. G. II. Aufl. 1907; Jahn, im Handb. d. Eisenbahnmaschinenwesens (von Stockert) S. 209. Berlin 1908.

http://www.zeno.org/Roell-1912. 1912–1923.