- Autogenes Schweißen und Schneiden der Metalle

Autogenes Schweißen und Schneiden der Metalle. Die Schwierigkeiten, die sich besonders dem Schweißen größerer Gegenstände im Schmiedefeuer entgegenstellten, zeitigten den Wunsch nach einem diese Schwierigkeiten beseitigenden Schweißverfahren. Es wurden auch mehrere derartige Verfahren mit Erfolg angewendet, z.B. die Wassergasschweißung, die elektrische Schweißung mittels Flammbogens sowie jene durch Widerstanderhitzung, doch haften diesen vor allem die für den Betrieb der Eisenbahnwerkstätten empfindlichen Nachteile an, daß sie an bestimmte Orte der Werkstätten gebunden sind, somit die oft sehr zeitraubende und große Kosten verursachende Loslösung des zu schweißenden Bestandteiles von dem Fahrzeug bedingen und außerdem bedeutende Anlagekosten verursachen.

Dieser Nachteile entbehrt das im folgenden beschriebene autogene Sauerstoffschweißverfahren, das noch den Vorteil besitzt, daß die hierzu benötigten Gase und zum Teil auch die dabei zur Verwendung gelangenden Vorrichtungen auch zum Schneiden der Metalle, besonders der Eisenbleche, verwendet werden können.

A. Das autogene (selbsterzeugende) Schweißen wird ohne Hämmern und Pressen, nur durch Flüssigmachung und Zusammenfließen der zu verschweißenden Enden der Metallstücke bewirkt; bei Schmiedeeisen und Stahl ist auch die Zutat eines Schweiß- oder Flußmittels überflüssig. Zur Flüssigmachung der zu schweißenden Metallstücke werden stets zwei Gase, u. zw. Sauerstoff und ein brennbares Gas (Wasserstoff-, Azetylen- oder Leuchtgas) verwendet.

Da die Schweißung mit Sauerstoff und Wasserstoff einwandfreie Schweißungen von Materialstärken über 10 mm noch nicht sicher verbürgt und die hohen Beschaffungskosten des Wasserstoffgases diese Art der Schweißung zu keiner wirtschaftlichen machen, so sei nur die Schweißung mit Sauerstoff und Azetylen- oder Leuchtgas beschrieben.

Die Schweißung mit Sauerstoff und Azetylengas ist für Materialien großer Wärmekapazität, somit für Schmiedeeisen, Stahl- und Stahlguß, jene mit Sauerstoff und Leuchtgas für Grauguß, Weichguß, Messing, Kupfer, Bronze, Aluminium und Nickel anzuwenden; doch können die letztgenannten Materialien auch mit Azetylengas geschweißt werden, falls das billigere Leuchtgas nicht zur Verfügung stehen sollte. Während sich Schmiedeeisen, Stahl und Stahlguß gut schweißen läßt, hängt die Güte der Schweißung der übrigen, besonders der durch Guß hergestellten Materialien von der Beschaffenheit und Gleichmäßigkeit des Gusses ab; Kupfer eignet sich am wenigsten zur Schweißung, weil es hiebei stets eine Verminderung seiner Festigkeit erleidet.

Das Schweißen geschieht in folgender Weise: Die vorher nicht blank gereinigten oder zugerichteten zu schweißenden Stücke werden genau, jedoch ohne Druck aneinandergelegt; es empfiehlt sich, sie einzuspannen, um ein Verziehen der Stücke bei der Schweißung zu vermeiden. Sodann werden sie an ihrer Berührungsstelle mit einer Flamme, die in dem Schweißbrenner durch Verbrennen der schon genannten zwei Gase erzeugt wird und eine Temperatur von 3000 bis 4000° C besitzt, so lange bestrichen, bis sie schmelzen und ineinanderfließend sich zu einem Stücke vereinigen. Stücke größerer Materialstärke sollen beiderseits in der vorbeschriebenen Weise behandelt werden, um eine Sicherheit dafür zu erlangen, daß die Schweißung die ganze Materialstärke durchdrungen hat Passen die zu schweißenden Stücke nicht genau aneinander oder besitzen sie an der Schweißstelle Löcher oder Ungänzen oder sind sie von einer 5 mm übersteigenden Stärke, so tritt bei dem vorbeschriebenen Schweißen in der Schweißstelle eine Querschnittverminderung ein; um diese zu vermeiden, führt man der Schweißstelle während des Schweißens frisches Material zu, das gleichzeitig mit der Flüssigmachung der zu schweißenden Stücke flüssig gemacht wird, mit diesen zusammenfließt und sich mit ihnen vereinigt. Dieses »Zu- oder Einlegematerial« ist dasselbe Material, aus dem die zu schweißenden Stücke bestehen, muß jedoch bester Qualität sein. Es wird entweder vor der Schweißung in kaltem Zustand in die Zwischenräume oder Ungänzen der zu schweißenden Stücke eingelegt und sodann durch die Schweißung mit diesen verschmolzen, oder es wird in Form dünner Drähte oder Stangen während der Schweißung über die Schweißstelle gehalten und durch denselben Brenner, der die zu schweißenden Stücke zum Schmelzen bringt, gleichzeitig mit diesen geschmolzen, so daß es auf die Schweißstelle abtropft und sich mit den zu schweißenden Stücken vereinigt. Während der Schweißung findet eine Oxyd- oder Zünderbildung nicht statt.

Um gute Ergebnisse mit der A. zu erzielen, ist es unbedingt notwendig, damit nur gut geschultes, gewissenhaftes, mit der Handhabung der Vorrichtungen und der Anwendbarkeit dieser Schweißungsart vollständig vertrautes Personal zu betrauen und für langsames Abkühlen der geschweißten Stücke vorzusorgen. Eine erhebliche Ersparnis an Zeit und Gas kann bei diesem Schweißverfahren durch Vorwärmen der zu schweißenden Stücke im Flammofen oder Schmiedefeuer erzielt werden.

In verschiedenen Fachzeitschriften ist über mit Erfolg vorgenommenes A. von Dampfkesselschäden, u. zw. über die Verschweißung von Rissen sowie über das Ausgleichen von Abzehrungen der Bleche durch mittels A. auf die Abzehrungsstellen aufgetragenes frisches Material berichtet worden; wenn auch an den mitgeteilten Tatsachen nicht gezweifelt wird, so kann doch nicht außer Acht gelassen werden, daß die Homogenität und Güte der Schweißung stets von der Genauigkeit ihrer Durchführung und diese letztere von der Zugänglichkeit der Arbeitsstelle und von der Bewegungsfreiheit des die Schweißung vornehmenden Arbeiters abhängt; wird noch erwogen, daß die bei der Schweißung auftretende hohe örtliche Erhitzung des Materials in dem letzteren Spannungen erzeugt, die sich jeder genaueren Beurteilung entziehen und die schädlichsten Folgen nach sich ziehen können, so kann die Vornahme von Schweißungen zum Zweck der Ausbesserung der Dampfkessel auf Grund der bisher nur in unzulänglichem Ausmaße vorliegenden Erfahrungen noch nicht allgemein empfohlen werden.

Trotzdem bietet das A. wegen seiner anderweitigen, umfangreichen Anwendungsfähigkeit und wegen seiner günstigen Erfolge für die Werkstätten der Eisenbahnen bedeutende Vorteile, die umsomehr zur Geltung gelangen, weil dieses Verfahren nicht an bestimmte Orte der Werkstätten gebunden ist. In jenen Werkstätten, in denen Azetylen- oder Leuchtgasanlagen vorhanden sind, bedarf es an jenen Arbeitsstellen, wo geschweißt werden soll, nur eines leicht zu bewerkstelligenden Anschlusses der Schweißbrenner an die Gasleitung, da der Sauerstoff in komprimierter Form in Stahlflaschen bezogen wird, die leicht zur Arbeitsstelle geschafft werden können. Ist eine Azetylengasanlage nicht vorhanden oder soll das Legen längerer Gasleitungen von den Erzeugungs- zu den Arbeitsstellen vermieden werden und sollen transportable Azetylenerzeugungsapparate wegen der diesen Apparaten noch anhaftenden Mängel nicht zur Verwendung gelangen, so kann auch das Azetylen in komprimierter Form in Stahlflaschen (Azeton, Acétylène dissous) bezogen und ebenso wie der Sauerstoff leicht zur Arbeitsstelle gebracht werden.

Die Vorrichtungen, die zum A. benötigt werden, sind folgende:

1. Die Sauerstoffflasche mit dem Druckreduzierventil; dieses besteht aus einer Armatur, die zwei Manometer trägt, von denen das eine den in der Flasche, das andere den in der Brennerleitung vorhandenen Gasdruck anzeigt; der Leitungsdruck kann mittels eines Ventils geregelt werden.

2. Der Anschluß des Brenners an die Azetylen- oder Leuchtgasleitung, in die nächst der Entnahmestelle des Gases eine Wasservorlage einzuschalten ist, oder die Azetonflasche, die ebenso wie die Sauerstoffflasche mit einem Druckreduzierventil zu versehen ist. – Die Wasservorlage ist ein zylindrischer, teilweise mit Wasser gefüllter, mit einem Steigrohre versehener Behälter, in dem die Gaszuleitung unterhalb und die Gasableitung oberhalb des Wasserspiegels mündet. Sie soll das Eindringen von Sauerstoff und Luft in die Gasleitungen und Gasbehälter, somit die Ansammlung eines explosiblen Gases in denselben verhindern. Um die Folgen einer Explosion der Wasservorlage abzuschwächen, ist ihr Gasraum sowie ihre Wandstärke möglichst gering zu bemessen; außerdem soll sie derart situiert sein, daß bei ihrer Explosion Verletzungen von Personen und Sachbeschädigungen, insbesondere solche der Gasgehälter, vermieden werden.

3. Der Schweißbrenner; jener für Azetylengas besteht aus zwei voneinander getrennten, von einer gemeinsamen Hülle umgebenen Leitungen für das Sauerstoff- und das Azetylengas, die sich erst vor der Düse des Brenners vereinigen; diese enthält einen Injektor, durch den der Sauerstoff das Azetylengas absaugt und mitreißt. Der Zufluß des Azetylengases wird durch einen im Brenner eingeschalteten Hahn, jener des Sauerstoffes durch das Druckreduzierventil geregelt. – Der Leuchtgasbrenner besteht gleichfalls aus zwei getrennten Leitungen, für Sauerstoff- und Leuchtgas, die sich jedoch nicht erst vor der Brenndüse, sondern schon früher in einem verdickten, dem Arbeiter als Handhabe dienenden Teil des Brenners vereinigen; auch bei diesem Brenner wird der Zufluß des Leuchtgases durch einen im Brenner eingeschalteten Hahn, jener des Sauerstoffes durch das Druckreduzierventil geregelt. – Für die verschiedenen Stärken der zu schweißenden Stücke sind Azetylenbrenner verschiedener Größen, dagegen bei den Leuchtgasbrennern nur verschiedene Düsen zu verwenden.

4. Der Arbeitstisch besteht aus einem eisernen, durch Schamotteziegel ausgefüllten Rahmen und wird nur zur Schweißung kleinerer, leicht beweglicher Stücke verwendet, da größere Stücke an jenen Orten, an denen sie sich befinden, geschweißt werden können.

5. Schutzbrillen und Asbesthandschuhe für die mit der Schweißung beschäftigten Arbeiter.

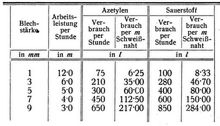

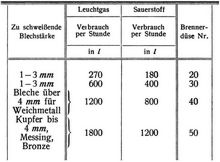

Die im folgenden wiedergegebenen, der »Österreichischen Wochenschrift für den öffentlichen Baudienst«, Heft 8, 1909, entnommenen Daten geben ein Bild der bei der A. verbrauchten Gasmengen sowie der erzielten Arbeitsleistung.

B. Das autogene Schneiden der Metalle, in erster Reihe der Eisenbleche, beruht auf dem gleichen chemisch-physikalischen Vorgang wie das autogene Schweißen und wird in folgender Weise vorgenommen: Man erhitzt das Blech an einer Stelle der Schnittlinie durch eine Vorwärmeflamme, die aus Sauerstoff und einem brennbaren Gase besteht, auf seine Verbrennungstemperatur und läßt dann die Schnittflamme zur Wirkung gelangen, nämlich Sauerstoff unter hohem Druck (4 bis 5 Atm.) in feinem Strahl auf diese Stelle strömen; dieser bringt das Blech lokal zur Verbrennung und durchlocht, bzw. schlitzt dasselbe, indem er dessen verbrannte Teile aus der entstandenen Öffnung herausbläst. Durch Fortbewegung der durch den Schnittbrenner erzeugten Vorwärme- und Schnittflamme schreitet auch das lokale Vorwärmen, Verbrennen und Ausblasen des Bleches fort, so daß der den Schnitt bildende 3 bis 5 mm breite Spalt entsteht.

Schweißen mit Azetylen und Sauerstoff.

Schweißen mit Leuchtgas und Sauerstoff.

Die Vorwärmeflamme besteht aus Sauerstoff und Wasserstoff-, Azetylen- oder Leuchtgas. Da das Leuchtgas das Schneiden der Bleche bis zur Stärke von 40 mm und das Azetylengas das Schneiden von Blechen bis über 180 mm Stärke ermöglicht, kann bei dem in den Eisenbahnwerkstätten vorkommenden Schneiden von der Verwendung des teueren Wasserstoffgases abgesehen und mit dem Leucht- und Azetylengase das Auslangen gefunden werden.

Das A. bietet bezüglich seiner Freizügigkeit dieselben Vorteile wie das Schweißen. Da sowohl in geraden als auch in beliebig gekrümmten Linien geschnitten werden kann, erstreckt sich die Anwendbarkeit dieses Schneideverfahrens in den weitesten Grenzen auf jene zahlreichen Arbeiten, die bisher durch maschinelle Schnitt-, Stoß-, Bohr- oder Meißelarbeit geleistet werden mußte, für die es infolge seiner Leistungsfähigkeit und Billigkeit einen unschätzbaren Ersatz bietet.

Das A. kann bei jeder Lage des Bleches und ohne Vorbereitung des letzteren erfolgen. Die Nachbearbeitung der Schnittflächen kann besonders dann, wenn der Brenner maschinell geführt wird, auf das Nachputzen mit der Feile beschränkt werden; bei Kesselblechen kann die Stemmnaht durch Schrägstellung des Brenners gleich schräg geschnitten werden.

Die Vorrichtungen, die zum A. benötigt werden, sind folgende:

1. Der Schnittbrenner; sowohl jener für Leuchtgas als auch jener für Azetylengas besteht aus dem schon beschriebenen Schweißbrenner, der die Vorwärmeflamme liefert; hinter der Düse desselben (im Sinne der Bewegungsrichtung des Brenners) ist eine zweite Düse angeordnet, die mittels besonderer Leitung mit der Sauerstoffflasche verbunden ist und die Schnittflamme liefert. Nächst den Düsen angebrachte, vertikal verstellbare Stahlrädchen dienen dem Brenner als Auflage und Führung auf dem zu schneidenden Gegenstande.

2. Die Sauerstoffflasche nebst dem Doppelreduzierventil, das aus einem Armaturstücke mit drei Manometern und zwei Reduzierventilen besteht; ein Manometer zeigt den in der Sauerstoffflasche vorhandenen Druck an, während die beiden übrigen Manometer jenen durch die Reduzierventile geregelten Druck angeben, der sich in den beiden zur Schnitt- und Vorwärmeflamme führenden Sauerstoffleitungen befindet.

3. Der Anschluß an die Leuchtgas- oder Azetylengasanlage, bzw. die Azetonflasche mit dem Druckreduzierventil nebst den Wasservorlagen wie bei dem Schweißen.

4. Maschinelle Führungen für den Schnittbrenner.

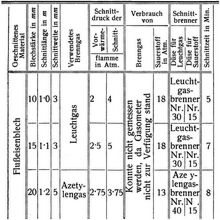

Die nachstehenden, der »Österreichischen Wochenschrift für den öffentlichen Baudienst«, Heft 8, 1909, entnommenen Angaben geben Aufschluß über die bei dem A. verbrauchten Gasmengen und erzielten Schnittzeiten.

Literatur: Anzeiger für Industrie und Technik Nr. 24 u. 25, 1905, Nr. 28,1907. – Dinglers Polytechnisches Journal Nr. 11, 12, 13. – Glasers Annalen. – Österreichische Wochenschrift für den öffentlichen Baudienst, Heft 8, 1909. – Zeitschrift für komprimierte und flüssige Gase sowie für Preßluftindustrie, 9. Jahrgang. – Zeitschrift des Vereines der Gas- u. Wasserfachmänner in Österreich-Ungarn, XLVIII. Band, 15. Heft.

Alter.

http://www.zeno.org/Roell-1912. 1912–1923.