- Gründung

Gründung (foundation; fondation; fondazione) umfaßt die Ausführung aller Bauarbeiten, um einem Bauwerke auf den natürlich gelagerten Schichten des Bauuntergrundes sicheren Stand zu geben.

Man unterscheidet natürliche G., wenn das Bauwerk auf den natürlichen Bodenschichten ohne besondere Vorkehrungen errichtet wird und künstliche G., wenn besondere Hilfsmittel zuvor angewendet werden müssen, um den Untergrund zur Aufnahme des Bauwerkes geeignet zu machen.

Inhalt: 1. Vorarbeiten: a) Bodenuntersuchung, b) Umschließung der Baugrube und Wasserhaltung; 2. Flachgründungen; 3. Tiefgründungen: a) Betongründung unter Wasser, b) Pfahlgründung, c) Pfeilergründung, d) Brunnengründung; 4. Hohlkörpergründung; 5. Druckluftgründung; 6. Gefriergründung.

1. Vorarbeiten.

a) Bodenuntersuchung. Diese kann in einfachen Fällen mit dem Sondiereisen vorgenommen werden, einer mehrere m langen, 2–4 cm starken, unten zugespitzten Eisenstange, die oben mit einer Hülse zum Durchstecken eines hölzernen Drehhebels versehen ist. Sie wird in den Boden eingestoßen und hierbei der dem Eindringen sich entgegensetzende Widerstand, das beim Drehen entstehende Geräusch, wie auch das Aussehen der Stange nach dem Herausziehen beobachtet. Außerdem sind in der Stange verschiedene Taschen angebracht, d. s. kurze von oben nach unten gerichtete Höhlungen, in die sich beim Durchsetzen der Schichten Teile derselben ablagern, die dann genauer untersucht werden können (s. Bodenuntersuchungen).

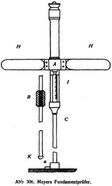

Zur Ermittlung der Tragfähigkeit des Baugrundes bei Hochbauten dienen Fundamentprüfer. Ein von Mayer erfundener Apparat setzt sich, wie die Abb. 306 zeigt, zusammen aus einem Federdynamometer A, das mit einer Skala samt Indexschlitten J und zwei umlegbaren, hölzernen Handgriffen H versehen ist, den Verlängerungsstangen C und einem zur festen Verbindung der letzteren, zur Herstellung der für den Versuch erforderlichen Länge dienenden Mittelstück B. An das untere Ende der Verlängerungsstange wird ein Knopf k angeschraubt. Zum Apparat gehören ferner eine Anzahl von Preßstempeln, die aus kleinen, kreisförmigen Stahlscheiben von verschiedenem Durchmesser bestehen und in der Mitte eine Aushöhlung haben. Diese Preßstempel haben Querschnittsflächen von 1–20 cm2. Beim Gebrauche dieses Fundamentprüfers wird in einer, im Fundament hergestellten, entsprechend weiten Öffnung ein Teil des Bodens ausgeglichen, ein Preßstempel daraufgelegt, der am Fußende des Apparates befindliche Knopf k in die Höhlung des Preßstempels eingeführt und auf diesem mittels der beiden Handhaben H durch die Vermittlung des Federdynamometers und der Stange C ein gleichmäßig gesteigerter Druck ausgeübt, bis ein die ganze Fläche des Preßstempels umfassender, höchstens 1 mm tiefer Eindruck erfolgt. Aus dem Vergleiche oder dem Verhältnisse zwischen der Größe des ausgeübten Druckes und der bekannten Querschnittsfläche des jeweilig benutzten Preßstempels ergibt sich nun unmittelbar die zulässige Belastung des Baugrundes. Man wird natürlich eine Reihe von Versuchen anstellen, um die Genauigkeit der Beobachtungsresultate zu erhöhen. Der hierbei ausgeübte Druck wird an der Skala des Federdynamometers direkt in kg abgelesen, während die Beobachtung der Einsenkung mittels der an den Preßstempeln ringsherum eingeritzten fünf Markenlinien (mm-Skala) geschieht, wobei zur Erleichterung dieser Beobachtung ein Metallplättchen a von 2∙5 mm Stärke dient, das unmittelbar neben dem Preßstempel im Boden versenkt wird, so daß man nur zu beobachten hat, ob ein gewisser Teilstrich des Preßstempels mit der oberen Fläche dieses Blättchens übereinstimmt. Die Versuche werden nun in der Weise ausgeführt, daß man den Preßstempel zuerst bis zur ersten, dann zur zweiten und so fort bis zur fünften Markenlinie eindrückt, wobei eine am Boden vor dem Instrument liegende Person das Eindrücken des Preßstempels genau zu verfolgen und dem Experimentierenden ein Zeichen zu geben hat, worauf letzterer innehält und den Druck auf der Skala abliest. Aus diesen fünf Ablesungen wird sich nun in der Regel ergeben, daß zumeist schon von der ersten Marke an, also bei 1 mm tiefer Einsenkung die Differenzen zwischen den einzelnen Ablesungen immer kleiner werden und sogar fast ganz verschwinden können, ein Beweis, daß bei diesem Druck die Tragfähigkeit des untersuchten Baugrundes bereits erschöpft ist, aber auch eine Bestätigung der Regel, wonach der bei den gewöhnlichen Versuchen ohne Fortsetzung bis zur fünften Linie ausgeübte Druck, wenn er den untersuchten Grund nicht übermäßig beanspruchen soll, höchstens eine 1 mm tiefe Einsenkung hervorrufen soll.

Eine andere Untersuchung des Bodens besteht in dem Aufgraben (Herstellung von Probeschächten), wodurch man eine sehr genaue Einsicht in die Untergrundverhältnisse gewinnt; doch wird dieses Verfahren wegen seiner Kostspieligkeit nur auf geringere Tiefen und nur bei mäßigem Wasserzudrang angewendet.

Einen Aufschluß lediglich über die Tragfähigkeit eines Baugrunds gewähren endlich Probebelastungen und das Schlagen von Probepfählen.

b) Umschließung der Baugrube und Wasserhaltung. Bei jeder G. kommt es darauf an, das Untergrundmaterial in Form einer Baugrube bis zu der gewünschten Sohle auszuheben, die mindestens auf der Frostlinie, rund 1–1∙5 m unter der Bodenoberfläche liegen soll. Ist die Baugrube wasserfrei, so hat man es mit einer Trockengründung zu tun und man muß in diesem Falle die Wände der Baugrube auf irgend eine Art vor Einsturz sichern. Deshalb wird man in vielen Fällen die Grube erst unmittelbar vor Beginn der Ausmauerung ausheben, damit die bloßgelegten Schichten nicht unnötig lange den äußeren atmosphärischen Einflüssen ausgesetzt bleiben; aus demselben Grund wird man mit der Herstellung von Baugruben größerer Ausdehnung nur in dem Maß vorgehen, als der Einbau fortschreitet. Die Abmessungen der Sohle werden nicht größer genommen, als unumgänglich notwendig ist. Die Erdwände werden senkrecht ausgeführt, wozu in manchen Fällen hölzerne oder eiserne Umschließungswände nötig werden. Bei ganz geringer Höhe der Böschungen (von wenig über 1 m) können zu diesem Zweck Stulpwände Verwendung finden, die aus zwei Reihen gegeneinander versetzten, senkrecht stehenden starken Brettern bestehen, deren zugeschärfter Fuß in die Sohle eingeschlagen wird. Statt dessen werden zuweilen vor Beginn des Erdaushubs stärkere vierkantige, genutete Pfähle eingerammt und zwischen diese während der Vertiefung der Grube nach Bedarf Brettstücke eingeschoben. Bei größeren Tiefen kommen lotrecht nebeneinander gestellte Bohlen mit wagerechten Absteifungsrahmen zur Benutzung oder hochkantig übereinander gelegte Bohlen, die ihre Stützung an lotrechten Stempeln und wagerechten Spreizen (Baugruben der Straßenkanäle in Städten) oder an eingerammten, durch Holme und Querzangen verbundenen Pfählen finden. Bei noch größeren Tiefen und schlechtem Bodenmaterial ersetzt man die Dielenwand durch eine Pfahlwand mit bergmännischer Verzimmerung.

Die in solchen Baugruben gelöste Masse wird entweder durch Werfen mit der Schaufel, mit Schubkarren oder Fuhrwerk auf steilen Rampen von 15–20% Steigung herausfördert. Mitunter kommen auch Baggermaschinen zur Verwendung.

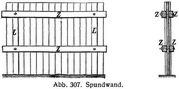

Liegt jedoch die Baugrube im Grundwasser oder in einem Flußbette und will man die G. im Trockenen ausführen, so sind zur Abhaltung des Wassers Umschließungswände erforderlich, die bis über dessen Oberfläche emporragen. Sind die Umschließungswände hergestellt, so wird der von ihnen eingeschlossene Raum ausgehoben, das Wasser ausgepumpt und mit dem Gründungsmauerwerk, der Betonierung u.s.w. begonnen. Die Umschließung geschieht mittels Wänden aus Holz, Eisen oder Eisenbeton in verschiedener Herstellungsweise oder mittels Fangdämmen. In der Regel werden Spundwände aus Holz angewendet. Diese bestehen aus Spunddielen, Leitpfählen, Zangenhölzern oder Holmen, die bei größeren Tiefen noch durch Stempel abgestützt werden müssen.

Den Hauptbestandteil bilden die Spunddielen, 10–20 cm starke, geradfaserige, meist weiche Schnitthölzer von 20–30 cm Breite, die dicht nebeneinander so tief in den Boden eingerammt werden, daß eine Unterspülung der Wand nicht mehr zu befürchten ist. Sie werden entweder stumpf aneinandergesetzt, öfters aber durch Spundung (Nut und Feder) miteinander verbunden, wodurch die einzelnen Dielen eine Führung beim Einrammen erlangen und wohl auch eine etwas größere Wasserdichtigkeit der Wand erzielt wird. Die Art der Spundung ist jedenfalls einfach zu wählen, sie kann als sogenannte Keilspundung, als Quadratspundung oder in ähnlicher Form durchgeführt werden. Um den mit solcher Bearbeitung verbundenen Holzverlust zu vermeiden, versieht man oft sämtliche Dielen mit Nuten und treibt in diese nach dem Einrammen besondere Federn ein, oder man schraubt besonders zugerichtete Federn auf die Dielen auf; auch hat man, namentlich bei starken Dielen, die Nuten und Federn ganz weggelassen und die pfahlartigen Dielen stumpf nebeneinandergesetzt (Pfahlwände). An ihrem unteren Ende werden die Spunddielen schneidenartig behauen und mit eisernen Schuhen versehen, wenn die Wand in festeren Boden eingerammt werden muß.

Neben den Dielen enthalten die Spundwände noch sog. Leitpfähle (Spundwandhaupt-, Eck- oder Bundpfähle). Es sind dies vierkantig beschlagene, etwa 30 cm starke Pfähle, die unten zugespitzt und an jeder Seite, wo gespundete Dielen anschließen, mit Nuten versehen werden. Man ordnet sie zunächst an allen Ecken der Wände an, dann an Stellen, wo sich eine andere Wand ansetzt und in geraden Wandflächen in Abständen von 2–3 m voneinander (L in Abb. 307).

Den dritten Bestandteil einer Spundwand bilden endlich die Zangenhölzer (Z in Abb. 307), die paarweise an den zuerst eingerammten Leitpfählen angeschraubt werden und damit zu ihrer Vereinigung dienen, dann aber auch den Spunddielen eine Führung beim Einrammen gewähren. Zur sicheren Erfüllung des letztgenannten Zwecks bringt man mehrere Zangenpaare an, eines gewöhnlich in Niederwasserhöhe, über der nach Vollendung der G. die Spundwand wagerecht abgeschnitten wird, um von da ab zur dauernden Sicherung des Bauwerks gegen Unterspülung zu dienen, ein anderes Zangenpaar in passend höherer Lage. Statt der Zangen kommen manchmal zur Vereinigung von Pfählen und Dielen und zum Abschluß der Wand nach oben Holme von der Stärke der Leitpfähle zur Verwendung; doch lassen sich solche nur bei ganz regelrechter Stellung aller Pfähle und Dielen anbringen und sind dann neben ihnen noch besondere Vorrichtungen zur Führung der Dielen während des Einrammens erforderlich, die beispielsweise je aus zwei starken Balken zu beiden Seiten der Wand (einem Zangenpaar entsprechend) bestehen und entweder an besonders eingerammten Pfählen oder aber an den Spunddielen selbst befestigt werden können.

Vor dem Einbringen der Spunddielen wird der Untergrund, so gut es geht, untersucht und werden etwaige Hindernisse beseitigt, auch wird eine Rinne für die Wand vorher ausgebaggert; dann werden die zwischen zwei Leitpfähle treffenden Dielen immer gleichzeitig eingesetzt und die ganze Wand möglichst gleichmäßig eingetrieben.

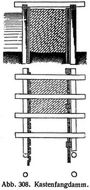

Können Spundwände der beschriebenen Art die erforderliche Wasserdichtigkeit nicht gewähren, so wird man veranlaßt sein, statt dessen Fangdämme auszuführen. Ist die Sohle des Flußbetts undurchlässig, das Wasser ohne störende Strömung und nicht tiefer als etwa 1 m, so können Fangdämme in Form von Erddämmen aus wasserdichter Masse mit 11/2fachen Böschungen bei 1 m Kronenbreite zur Verwendung kommen, deren Untergrund vor der Herstellung durch leichte Ausbaggerungetwas zugerichtet worden ist. Statt der Erddämme werden zuweilen lotrechte oder geneigte Holzwände irgend einer Art hergestellt und durch außerhalb angeschüttete Erdmassen gedichtet. In schwierigeren Fällen jedoch empfehlen sich die Kastenfangdämme, zwei oder mehrere in mäßigen Abständen voneinander geschlagene lotrechte Wände aus Holz oder Eisen, deren Zwischenräume durch irgend ein Dichtungsmaterial, wie lehmige Erde oder Beton, ausgefüllt werden. Diese Umschließungswände werden in seichtem und ruhigem Wasser in Form von Bohlen oder Stulpwänden hergestellt, die man oben gegenseitig durch Zangenhölzer verbindet. An Stelle der zur Stützung dieser Wände erforderlichen Pfähle können bei felsigem Untergrund Eisenstangen treten, die in besondere Bohrlöcher eingesteckt werden.

Solche einfache Holzwände ersetzt man durch Spundwände, u.zw. auf der der Baugrube zugekehrten Seite (Abb. 308), wenn man dem Grundbau einen dauernden Schutz gegen Unterspülung gewähren will, auf der Außenseite aber, wenn man eine größere Dichtigkeit der äußeren Wand anstrebt. Bei großen Wassertiefen empfiehlt es sich aus ökonomischen Erwägungen, eine Anordnung nach Abb. 309 zu treffen. Zur Querverbindung hoher Fangdämme genügen auch nicht mehr die oben angebrachten hölzernen Zangenpaare, sondern es werden eiserne Zuganker zwischen den einzelnen Wänden erforderlich oder an deren Stelle, da sie leicht Veranlassung zum Eindringen des Wassers geben, Verstrebungen von außen. Auch Längsverbände sind bei größeren Höhen nicht zu umgehen.

Um nicht zu hohe Fangdämme ausführen zu müssen, wird man womöglich die Gründungsarbeiten nur bei Niederwasser vornehmen und bei länger dauernden Arbeiten oder bei häufig wechselnden Wasserständen die mit einem Fangdamm umgebene Grube lieber zeitweilig voll laufen lassen und jedesmal nach Aufhören des Hochwassers wieder auspumpen. Die Dicke des Fangdamms hängt, abgesehen von seiner Höhe, von den besonderen örtlichen Verhältnissen, wie auch von dem Grad der Dichtigkeit ab, den die Begrenzungswände und das Füllmaterial besitzen. Zuweilen benutzt man zu ihrer Bestimmung empirische Gleichungen, wonach z.B. die Dicke eines Fangdamms aus gewöhnlichen Spundwänden mit Lettenzwischenfüllung gleich seiner Höhe genommen wird, falls letztere 2–3 m nicht überschreitet, bei größeren Höhen dagegen gleich der halben Höhe h + 1 m u. dgl.

Als Füllmaterial dient öfters zäher Ton, doch ist es notwendig, diesen nur in dünnen Lagen, nicht in Klumpen, einzubringen, weil sich sonst sehr leicht Höhlungen bilden. Zuweilen wird ein Gemenge von Ton und Kies empfohlen. Sand lagert sich zwar nicht ganz wasserdicht, bildet aber auch keine großen Hohlräume; ein Zusatz von Kalkbrei erhöht seine Dichtigkeit. Beton als Füllmaterial ist in mancher Hinsicht zu empfehlen, doch ist nicht zu übersehen, daß es schwer ist, bei ihm das Eindringen des Wassers an einzelnen Stellen zu vermeiden.

Zeigen sich bei einem fertiggestellten Fangdamm undichte Stellen, so sucht man diese dadurch zu beseitigen, daß man an der Außenseite Gegenstände versenkt, die geeignet sind, eine Verstopfung zu bewirken, wenn sie durch die Strömung in die Hohlräume geschwemmt werden. Man schlägt auch um die schadhafte Stelle eine besondere Umschließungswand und bringt in den so gebildeten Raum sehr gutes Dichtungsmaterial. Außerdem wird man versuchen, durch Rammen der Füllmasse Abhilfe zu schaffen, vielleicht auch an der Außenseite des Fangdamms wasserdichte Leinwand niederlassen und durch Steine beschweren u. dgl. Sollten derartige Mittel erfolglos bleiben, so müßte man sich zum Auswechseln der Füllungsmasse entschließen.

Nach Vollendung der G. wird der Fangdamm entweder ganz entfernt, oder es bleibt die innere, von vornherein als Spundwand hergestellte Seitenbegrenzung bis auf Niederwasserhöhe bestehen und erhält einen schützenden Steinwurf. Wäre zu befürchten, daß der Boden durch das Ausziehen der Pfähle allzusehr gelockert würde, so müßte man sie abschneiden.

Nach durchgeführter Umschließung der Baugrube erfolgt deren Trockenlegung. Da diese Arbeit sehr kostspielig ist, wird man trachten, ihre Dauer möglichst abzukürzen und hat daher besondere Sorgfalt auf die Wahl der Schöpfmaschinen zu legen. Diese sollen bei ausreichender Leistungsfähigkeit einfach und dauerhaft sein, eine leichte Handhabung gestatten und wenig Platz in Anspruch nehmen. In der Regel werden hierzu die verschiedensten Arten von Pumpen angewendet, die das Wasser aus einem am tiefsten Punkte der Sohle eigens angeordneten Sumpfloche entnehmen.

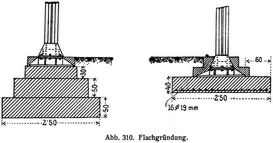

2. Flachgründungen.

Diese bestehen in einer der Beschaffenheit des Untergrundes entsprechenden Verbreiterung des aufgehenden Mauerwerkes. Nach der älteren Bauweise wird diese Verbreiterung absatzweise unter einem Winkel von 60° bis höchstens 45° gegen die Wagrechte in Stampfbeton oder Bruchsteinmauerwerk ausgeführt. Nach der neueren Bauweise geschieht diese Verbreiterung mehr oder weniger sehr rasch, also unter einem flachen Winkel, so daß die Biegungsbeanspruchungen der in beiden Fällen als Kragplatten wirkenden Teile in letzterem Falle eine bedeutend größere ist, weshalb daselbst als Material der biegungsfeste Eisenbeton namhafte Anwendung findet (Abb. 310). Diese Eisenbetonplatten können nun, wie dies bei Hochbauten der Fall ist, unter jeder einzelnen Säule ausgeführt, oder gegenseitig zu einem Plattenrost verbunden werden; ja es werden ganze Gebäude auf eine einheitliche durchgehende volle oder in Plattenbalken aufgelöste Eisenbetonplatte mit nach oben oder nach unten stehenden Rippen gegründet. Zu den Flachgründungen gehören auch die umgekehrten Gewölbe oder Erdbogen (Abb. 311).

Weiters gehört hierher der liegende Rost, der aus Holz gebildet wird und nur anwendbar ist, wenn er stets unter Wasser zu liegen kommt. Er bildet eine ebene, feste Grundlage für das aufgehende Fundamentmauerwerk und verbindet auch die einzelnen Teile des Fundaments. In der Regel werden zu unterst die 20–30 cm starken Querschwellen in 1–1∙5 m Entfernung verlegt, worauf in Abständen von 0∙5–1 m die Langschwellen zu liegen kommen, zwischen oder über welchen der durchgehende Bohlenbelag angeordnet wird.

3. Tiefgründungen.

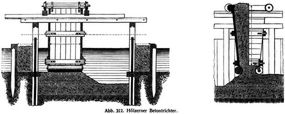

a) Betongründung unter Wasser. Das Einbringen des Betons erfolgt bei geringerer Ausdehnung des Betonbetts und mäßiger Wassertiefe auf schiefen Ebenen mittels Krücken. Handelt es sich aber um Herstellung größerer Schichten in tiefem Wasser, so versenkt man den Beton, um sein Auswaschen durch das Wasser zu vermeiden, mittels Kasten (Trommeln) oder Trichter, die von festen oder schwimmenden Gerüsten aus an jede Stelle der Baugrube gebracht werden können.

Die Betonierungskasten sind in Holz oder Eisen ausgeführt und werden vom Gerüst aus, nachdem sie auf den Grund niedergelassen worden sind, mittels einer Auslösevorrichtung umgekippt oder an ihrem Boden geöffnet und entleert, so daß sich Füllung an Füllung reiht. Zur Versenkung großer Massen in kurzer Zeit, besonders bei Ausführung langer Fundamente in mäßig tiefem Wasser, werden die Trichter mit Vorteil angewendet. Es sind dies hohe, durch die ganze Wassertiefe reichende Gefäße, in Holz oder Eisen ausgeführt, die an ihrem oberen Rand Laufrollen erhalten. Deren Gleis ruht senkrecht zur Baugrubenachse auf einem Gestell oder Wagen (dessen Radstand der Baugrubenbreite gleich ist) und kann in der Richtung der Baugrubenachse verschoben werden. Bei Bewegung des letzteren (nach Feststellung des Trichters auf seinem Gleis) wird aus dem stets voll erhaltenen Gefäß ein Betonstreifen in der Richtung der Grubenachse geschüttet, dessen obere Fläche mittels unten am Trichter angebrachter Walzen geebnet wird. Durch Verstellen des Gefäßes nach der Seite und abermaliger Längsverschiebung des größeren Wagengestells kann so Streifen an Streifen gereiht werden, bis eine zusammenhängende Schicht hergestellt ist. Hat das auszuführende Betonbett eine größere Höhe als die in der eben beschriebenen Weise gebildete Schicht, so muß es aus mehreren Schichten zusammengesetzt werden und es wird dann notwendig, entweder die Höhe des Trichters veränderlich zu machen, indem man diesen oben aus abnehmbaren Stücken der Höhe der Betonschichten entsprechend zusammensetzt, oder indem man die Höhe des Laufgerüstes verschieden annimmt. Die Streifen zweier übereinanderliegenden Schichten können entweder in paralleler Lage mit wechselnden Fugen, oder aber unter 90° gegeneinander ausgeführt werden. Abb. 312 stellt einen hölzernen Betontrichter dar.

Bei der Versenkung des Betons mit Trichtern soll man stets trachten, die oberste Lage in der Querrichtung zu schütten (Abb. 313), da bei einer in der Längsrichtung erfolgten Schüttung infolge der Schlammbildung zwischen den einzelnen Längsstreifen diese nicht gut aneinanderbinden können und dadurch die Festigkeit des Betonbettes herabgedrückt wird. Oft wird man auch die Sohle gleich in voller Stärke schütten, um eine größere Dichtigkeit zu erreichen. Dies wird bei der Trichterbetonierung dadurch bewerkstelligt, daß man gleichzeitig mehrere Trichter unmittelbar hintereinander folgen läßt, von denen jeder eine Lage schüttet, so daß der folgende stets um die Stärke einer Lage kürzer ist als der vorhergehende (Abb. 314).

b) Pfahlgründung. Hierbei ist zu unterscheiden: 1. Die Pfähle gehen mit ihren Spitzen nicht bis zu dem festen, tragfähigen Untergrunde; die Belastung wird in diesem Falle fast ausschließlich durch die Reibung an den Seitenwänden übertragen und eine Art Verdichtung des weniger guten Untergrundes herbeigeführt; es ist dies die sog. Schwebegründung. 2. Die Pfähle stehen mit ihren Spitzen auf dem festen Untergrunde auf, so daß sie die Auflasten unmittelbar auf den Untergrund übertragen, während die Tragfähigkeit des darüberliegenden Bodens nicht berücksichtigt wird.

Bei jeder Pfahlgründung ruht das Bauwerk auf einer größeren Anzahl von in den Boden eingetriebenen Pfählen, wobei die von ihnen aufgenommene Last nach 1, durch die an den Seitenflächen der Pfähle auftretende Reibung oder nach 2 durch die Pfahlspitzen in den festen Untergrund übertragen wird. Die Anzahl der Pfähle richtet sich nach der Art des Baugrundes und der aufzunehmenden Belastung; im allgemeinen beträgt ihr gegenseitiger Abstand von Mitte zu Mitte etwa 1 bis 1∙5 m. Ihre Richtung ist gewöhnlich lotrecht, doch werden bei schiefen Angriffen alle oder wenigstens ein Teil schief gestellt, um ein Verdrücken der Pfahlköpfe durch die Belastung hintanzuhalten. Pfähle werden heutzutage nur mehr aus Holz oder Eisenbeton hergestellt.

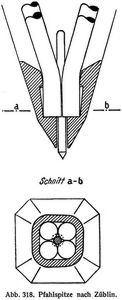

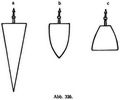

Bei ersterem werden in der Regel nur Rundpfähle verwendet, die beständig unter dem Grundwasserstande liegen müssen, wenn sie nicht der Fäulnis verfallen sollen; bei G. am Meer wird das Holz trotz der eben angeführten Bedingung ausgeschlossen, weil es durch Seetiere (Bohrwurm, Bohrkäfer, Holzassel u. dgl.) rasch zerstört wird. Am besten eignet sich gerade gewachsenes Föhren-, Lärchen- oder Eichenholz. Die Pfähle werden gewöhnlich mit ihrem dünnen Ende nach unten eingetrieben und erhalten, damit sie leichter in den Boden eindringen, eine drei- oder vierseitige, zu unterst pyramidenförmig abgestumpfte Spitze angearbeitet (Abb. 315), die um so schlanker gehalten wird, je fester der zu durchsetzende Boden ist. Zum Schutze der Spitze wird in vielen Fällen ein eiserner Schuh angebracht (Abb. 316). Das obere Pfahlende wird rechtwinklig zur Längsachse eben abgeschnitten, am Rande abgeschrägt und beim Einrammen mit einem Eisenring versehen.

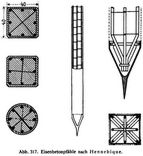

Pfähle aus Eisenbeton bestehen aus einem prismatischem Schafte von quadratischem, polygonalem oder kreisförmigem Querschnitte; sie sind ähnlich wie die Holzpfähle unten zugespitzt und durch einen Schmiedeeisen- oder Gußeisenschuh geschützt (Abb. 317, 318, 319). Die Armierung besteht aus Längseisen, die in der Nähe des Querschnittsaußenrandes symmetrisch angeordnet und durch schwächere Rundeisen, den sog. Bügeln, zusammengehalten sind. Die üblichsten Systeme von Eisenbetonpfählen sind die von Hennebique (Abb. 317), von Züblin (Abb. 318) und jene von Considère (Abb. 319), welch letztere durch spiralförmige Eiseneinlagen gekennzeichnet sind, die die Tragfähigkeit des Pfahles ganz besonders erhöhen.

Die Herstellung solcher Eisenbetonpfähle erfolgte ursprünglich derart, daß in die lotrecht aufgestellten Schalformen der Beton in der Richtung der späteren Druckbeanspruchung gestampft wurde, während heutzutage der Beton in den wagrecht liegenden Schalformen in Schichten gestampft wird, die parallel zur späteren Druckbeanspruchung laufen. Letztere Methode erfordert weniger Zeit und Kosten. Die üblichen Mischungsverhältnisse des Betons für solche Pfähle sind 1 : 3 bis 1 : 5 und sollen die Pfähle erst dann eingetrieben werden, wenn sie 4–6 Wochen lang erhärtet sind.

Das Eintreiben der Holz- und Eisenbetonpfähle geschieht in den meisten Fällen mittels Rammen mit Hand- oder Dampfbetrieb (vgl. Rammen), zuweilen auch durch Wasserspülung. Bei letzterer Methode, die einen Untergrund aus gleichmäßig feinem Moor oder feinem Sand voraussetzt, wird durch einen in der Mitte des Pfahles angeordneten Hohlraum ein dünnes Rohr bis zur Pfahlspitze geführt. In dieses wird von oben ein kräftiger Wasserstrahl eingepumpt, der den feinen Untergrund unterhalb der Spitze wegspült und dadurch das Einrammen bedeutend erleichtert.

Eine besondere Art von Pfählen sind die Schraubenpfähle aus Eisen oder Holz, die nach dem Patent von Mitchel aus dem Jahr 1838 in nicht zu kompakte Bodenschichten, die auch keine größeren Steinbrocken eingelagert enthalten dürfen, eingeschraubt werden. Es kommen massive schmiedeeiserne (Abb. 320) und hohle gußeiserne Pfähle vor, die unten geschlossen oder offen sein können und zuweilen neben der äußeren Hauptschraube auch noch im Inneren einen Schraubengang besitzen (Abb. 321). Außer eisernen Pfählen sind auch solche aus Holz mit Schrauben (Abb. 322) verwendet worden. Die Schraube bildet gewöhnlich ein besonderes Stück aus Gußeisen oder Stahl, das mit dem Pfahl auf verschiedene Weise fest verbunden wird. Je weicher der Boden ist, in den eingeschraubt werden soll, desto größer wird der Schraubendurchmesser gewählt (bis über 1∙5 m), um so kleiner die Steigung der Schraube und um so kleiner auch im allgemeinen die Anzahl der Schraubengänge.

Das Einschrauben der Pfähle geschieht mit Hilfe von Haspel- und Hebelvorrichtungen an den oberen Pfahlenden von festen oder schwimmenden Gerüsten oder auch von fertigen Bauteilen aus, öfters unter künstlicher Belastung der Pfähle.

Um dem aufgehenden Mauerwerkskörper eine ebene Grundlage zu geben, muß bei sämtlichen Pfahlgründungen eine ebene Plattform über den Pfahlköpfen hergestellt werden, der sog. Pfahlrost.

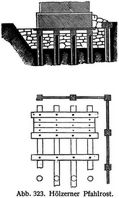

Hölzerne Plattformen stellen eine Art Schwellrost vor (Abb. 323); man befestigt nämlich auf die ebenen Pfahlkopfflächen Rostschwellen (Grundschwellen) von 20/25 bis 25/30 cm Querschnitt. Die stumpfen, jedoch verlaschten Stöße dieser Schwellen legt man je über einen Pfahl. Auf die Grundschwellen kommen Zangen von 15–20 cm Stärke, die mit jenen verkämmt werden, und zwischen die Zangen endlich etwa 10 cm starke, durch Nagelung auf den Grundschwellen befestigte Bohlen, deren Oberfläche mit jener der Zangenhölzer zusammenfällt (Abb. 324). Plattformen aus Beton sind lediglich starke Betonschichten, die die Pfahlenden auf eine gewisse Tiefe in sich schließen.

Zur Vermeidung seitlicher Verschiebung der Pfähle muß die Plattform möglichst nahe an die Sohle, bei Brückengründungen im Wasser also auf die Flußsohle gelegt werden. Sieht man sich wegen großer Wassertiefe veranlaßt, die Pfähle höher über die Bodenoberfläche vorstehen zu lassen, so wird man wenigstens die Zwischenräume zwischen den vorstehenden Pfahlteilen mit Steinpackung oder Beton sorgfältig ausfüllen. Unter allen Umständen wird man die Pfähle mittels Spundwänden und Steinwürfen gegen Unterspülung zu sichern haben, wobei die etwa schon zur Umschließung der Baugrube ausgeführten Wände mitbenutzt werden können, indem man sie unterhalb des Niederwasserspiegels abschneidet.

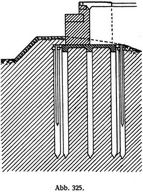

Hat man es mit Eisenbetonpfählen zu tun, so wird die ebene Plattform in ganz ähnlicher Weise hergestellt. Man zertrümmert den Beton der Pfahlköpfe und führt eine ebene Plattenbalkenkonstruktion aus, indem man die vorstehenden Rundeiseneinlagen der Pfahlköpfe in diese Platte einbetoniert (Abb. 325).

c) Pfeilergründung. Da die zuvor gestampften und nachher gerammten Eisenbetonpfähle verhältnismäßig teuer sind, stellt man solche Pfähle, besser gesagt, Pfeiler, aus Stampfbeton mit und ohne Eiseneinlagen gleich an Ort und Stelle her.

1. Die einfachste Methode der Herstellung eines Hohlraumes zur Aufnahme eines Betonpfeilers besteht darin, daß man einen konisch zugespitzten Rammbär (Abb. 326 a) aus entsprechender Höhe wiederholt herabfallen läßt. Es wird durch diesen Vorgang gewöhnliches Erdreich seitlich zusammengepreßt und verdichtet, so daß die Seitenwände bis zu entsprechenden Tiefen sehr gut standhalten. Zum Einstampfen des Betons bedient man sich eigens geformter Stößel (Abb. 326 b u. c). Vertreter dieses Systems sind die Pfeiler nach dem Kompressolverfahren.

2. Herstellung des Betonpfeilers in einer Blechröhre (Konuspfähle, System »Stern«). Um einen Holzpfahl von 2∙5 bis 4 m Länge wird ein Blechmantel von 3 mm starkem Eisenblech verlegt. Zur Erleichterung des Einrammens ist der untere Teil dieses sog. Schlagpfahles zylindrisch und nur der obere Teil konisch ausgebildet (Abb. 327). Nach erfolgter Einrammung dieses Schlagpfahles wird der innere Holzpfahl wieder herausgezogen und in das nun hohle Blechrohr der Beton, in der Regel 1 : 7 gemischt, eingestampft.

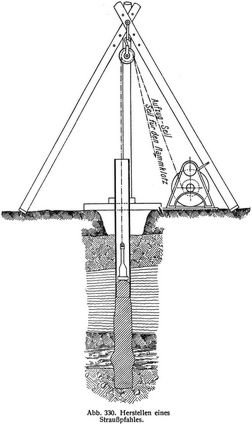

3. Herstellen des Pfeilers unter stetiger Zurückziehung einer Blechröhre. Hierbei gibt es wieder zwei Methoden. Die eine mittels Rammens einer eigenen Pfahlspitze aus Beton oder Gußeisen mit aufgesetztem Blechrohre (Simplexpfähle, Abb. 328), die andere mittels Ausbohrung des innerhalb der Blechröhre befindlichen Erdkernes. Diese hat den Vorteil, daß man stets über die Art des Untergrundes Aufschluß erhält (Straußpfähle, Abb. 329). Das Betonieren des hohlen Kernes (Abb. 330) geschieht bei beiden Methoden in ähnlicher Weise, indem mit fortschreitender Betonierung und Stampfung das Blechrohr nach und nach aufwärts gezogen wird. Betonpfeiler nach diesen beiden Methoden haben den Vorteil, daß durch das Stampfen sich der weiche Beton an das Erdreich unterhalb des Blechrohres andrückt und je nach der Widerstandsfähigkeit des Untergrundes sich Ausbauchungen und Einschnürungen des Pfeilers zeigen (Abb. 331).

Zur Herstellung eines Eisenbetonrostes werden in die obere Partie der Pfeilerköpfe Eiseneinlagen eingebettet.

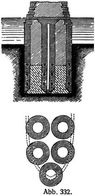

d) Brunnengründung. Die Brunnengründung, die namentlich in Indien schon seit langer Zeit in Anwendung ist, läßt sich mit Erfolg nur durchführen, wenn die zu durchsetzenden Bodenschichten leicht abgegraben werden können und keine größeren Findlingsteine, Pfähle u. dgl. enthalten. Man bildet zylindrische oder parallelepipedische oben und unten offene Hohlkörper aus Mauerwerk, Holz oder Eisen, versenkt diese, indem man von dem Hohlraum aus das Bodenmaterial unter den Körpern beseitigt, entweder bei Arbeit unter Wasser, oder nachdem man dieses ausgeschöpft hat. Ist in solcher Weise der feste Baugrund erreicht, so wird der Hohlraum mit Beton oder Mauerwerk ausgefüllt. Je nach der Form des Bauwerks kommt eine Anzahl solcher Brunnen nebeneinander zur Ausführung, die dann nach der Versenkung oben mittels Platten oder auch Gewölben gegenseitig verbunden werden, so daß eine Fläche entsteht, auf der die eigentlichen Gründungsschichten aufgebracht werden können (Abb. 332). Zuweilen wird auch ein der Gesamtfundamentfläche entsprechender großer Brunnen verwendet, der durch Scheidewände in eine Anzahl kleinerer Hohlräume zerlegt ist.

Gemauerte Senkbrunnen, insbesondere bei Brücken- und Hochbauten, erhalten bei mäßiger Gründungstiefe verschiedene, namentlich auch eckige, dem Grundriß des auszuführenden Bauwerks angepaßte Querschnittsformen, bei größeren Tiefen aber stets den kreisrunden Querschnitt. Die Zahl der nebeneinander herzustellenden Brunnen ist, wie schon erwähnt, von der Größe und der Grundform des Bauwerks abhängig. Der Innenraum des einzelnen Brunnens ist groß genug herzustellen, daß die Aushebungsarbeiten ohne Schwierigkeit ausführbar sind, die Wandstärke ist reichlich zu bemessen und die Grundsohle muß der Tragfähigkeit des Bodens entsprechend sein.

Den untersten Teil des gemauerten Brunnens bildet der Brunnenkranz aus Holz oder Eisen (Abb. 333), der den Zusammenhang des Mauerwerks während der Senkung sichern und das Eindringen des Brunnens in den Boden erleichtern soll. Zur Erreichung des letzteren Zwecks werden die Holzkränze öfters mit einem eisernen, schneideartig vorstehenden Ring aus Flach- oder besser aus Formeisen versehen. Auf dem Kranz wird der Mauerkörper mit Klinkern (Backsteinen) und schnell erhärtendem Zement aufgemauert, an der Außenseite gut verputzt, um die Reibung im Boden zu vermindern und die Wasserundurchlässigkeit zu erhöhen; zur Verminderung der Reibung gibt man dem Brunnen zuweilen eine leichte Verjüngung nach oben. Verankerungen des Mauerwerks mit dem Kranz sind vorteilhaft.

Der Verlauf der Senkungsarbeit gestaltet sich nun im allgemeinen folgendermaßen. Es wird eine Baugrube bis auf den Grundwasserspiegel ausgehoben, auf die geebnete Sohle der Kranz verlegt und darauf der Brunnenkörper ganz oder teilweise aufgemauert. Hierauf wird die Erde, solange das zudringende Wasser ausgepumpt werden kann und der äußere Wasserdruck nicht zu bedeutend wird, vom Innenraum ausgeschachtet und mittels Kübel nach oben befördert, sonst aber unter Wasser ausgebaggert. Erfolgt die G. im Wasser, so werden die fertigen Brunnen von festen oder schwimmenden Gerüsten aus auf die Bodenfläche hinabgelassen und hierauf mit der Versenkung begonnen; in nicht zu tiefem und ruhigem Wasser kann es sich auch empfehlen, mittels Sandschüttung eine künstliche Insel zu bilden und auf dieser die Versenkung wie bei G. auf dem Land vorzunehmen.

Die Masse des auszuhebenden Bodens ist immer größer als der vom Brunnen eingenommene Raum, weil beim Ausgraben Material von der Seite nachstürzt, wodurch sich eine Lockerung des den Brunnen umgebenden Erdreichs ergibt. Man sucht deshalb, wenn möglich, die zusammengehörigen Brunnen eines Fundaments gleichmäßig zu senken und die Senkung durch künstliche Belastung zu beschleunigen. Sind die Brunnen in der richtigen Tiefe angelangt, so bringt man gewöhnlich zu unterst eine genügend starke Betonschicht ein, die im stande ist, dem Wasserdruck von unten Widerstand zu leisten, so daß man nach ihrer Erhärtung das Wasser auspumpen und den übrigen Hohlraum im Trocknen ausmauern kann.

An Stelle gemauerter oder Betonbrunnen werden in neuerer Zeit auch solche in Eisenbeton ausgeführt, bei größeren Gründungstiefen und starker Wasserströmung auch schmiedeeiserne oder gußeiserne Brunnen, bei Hochbauten auch Senkbrunnen aus Holz verwendet.

4. Hohlkörpergründung.

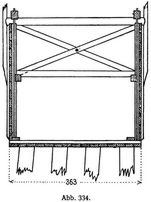

Diese besteht darin, daß man über eine unter Wasser gelegene Grundsohle, insbesondere über die unter Wasser abgeschnittenen Pfahlköpfe eines Pfahlrostes einen schwimmenden Kasten bringt, dessen Boden und Seitenwände möglichst wasserdicht hergestellt sind, und auf dem Kastenboden im Schutz der Wände Mauerwerk im Trocknen aufführt, durch dessen Gewicht sich der Kasten langsam senkt, bis er auf die vorbereitete Grundsohle aufzuliegen kommt. Die Seitenwände werden deshalb so hoch gemacht, daß sie bei vollständiger Versenkung des Kastens noch über den jeweiligen Wasserstand emporreichen. Nachdem auf solche Weise die verschiedenen Mauerschichten bis über Wasser eingebracht sind, wobei Wasserschöpfen in der Regel nicht zu vermeiden sein wird, werden die gewöhnlich unten lösbar eingerichteten Kastenwände beseitigt. Bei längeren Bauwerken, wie Kaimauern u. dgl. werden mehrere Senkkasten nebeneinander verwendet.

Der Kastenboden wird als liegender, wasserdichter Rost ausgebildet, am besten mit ebener Unterfläche aus mehreren sich kreuzenden Lagen von Hölzern. Die Seitenwände werden als versteifte, mit einer Verschalung versehene Rahmen aus weichem Holz hergestellt, gewöhnlich mit einer Vorrichtung, die es gestattet, sie von oben aus vom Boden zu lösen (Abb. 334). Statt der Holzwände benutzte man auch Teile des Fundamentmauerwerks als Seitenwände, indem man beispielsweise Brückenpfeiler auf einem kräftigen liegenden Rost hohl aufmauerte, so daß ein schwimmendes Gefäß entstand, das sich bei fortschreitender Mauerung allmählich senkte und schließlich in der beabsichtigten Tiefe zur Auflagerung gelangte. Neuererzeit werden solche Senkkastenwände, insbesondere bei Kaimauern, aus Eisenbeton ausgeführt.

5. Druckluftgründung (pneumatische G.).

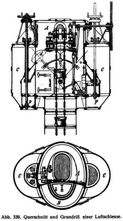

Bei dieser wird das Wasser aus der Baugrube nicht durch Pumpen beseitigt, sondern durch Preßluft verdrängt. In der Regel wird ein unten offener, an den Seiten und oben geschlossener hohler Körper durch eingeführte verdichtete Luft wasserfrei gehalten und durch unmittelbares Ausgraben des Bodens in den Grund gesenkt. Dieser hohle Körper, der sog. Senkkasten oder Caisson, wird in der Regel aus Eisen, neuererzeit auch aus Holz und Eisenbeton hergestellt. Dieser Senkkasten trägt entweder über seiner Decke das gesamte gemauerte Fundament, das mit der fortschreitenden Versenkung aufgemauert wird, oder er bildet eine bis über Wasser reichende Hülle, in deren Schutz nach beendeter Versenkung der eigentliche Fundamentkörper ausgeführt wird. Zur Vermittlung des Verkehrs zwischen der verdichteten Luft im Senkkasten und der gewöhnlichen Außenluft dienen die sog. Luftschleusen, die entweder unmittelbar über oder unter der Decke des Senkkastens in Schächten sich befinden, die man zu diesem Zwecke im Mauerwerk ausspart, oder die in den meisten Fällen ganz oben über Wasser liegen und mit dem Senkkasten durch eiserne besteigbare Schachtrohre in Verbindung sind. Die wesentlichen Bestandteile einer Luftschleuse sind 2 Klappen, von denen die eine den Verkehr mit der Außenluft, die andere den mit dem Raume der verdichteten Luft, dem Senkkasten vermittelt. Ferner sind 2 Hähne vorhanden, die vom Innern der Schleuse aus geöffnet werden können. Durch den einen Hahn, der die Verbindung mit der verdichteten Luft herstellt, füllt man die Schleuse mit verdichteter Luft, nachdem zuvor die nach außen führende Tür geschlossen wurde, worauf die zum Senkkasten führende Klappe geöffnet werden kann. Durch den zweiten Hahn läßt man die in der Schleuse enthaltene verdichtete Luft entweichen, nachdem man die zum Senkkasten führende Klappe geschlossen hat und gelangt dann durch die andere Klappe in das Freie. Den ersteren Vorgang nennt man Einschleusen, letzteren Ausschleusen.

Bei der Druckluftgründung kommen hauptsächlich folgende Anlagen in Betracht: Senkkasten, Luftschleusen, Schächte und Fördereinrichtungen, größere maschinelle Anlagen für den Betrieb der Gebläse und Aufzüge, und Versenkungsvorrichtungen.

Senkkasten. Die Pfeiler der Brücken können aus mehreren kreisrunden Senkkasten, die unter Wasser durch Gewölbe miteinander verbunden sind, aus mehreren knapp nebeneinander ausgeführten Senkkasten oder endlich aus einem einzigen großen Senkkasten gebildet werden.

Die Decken und Seitenwände sollen wasserdicht und so stark hergestellt werden, daß sie die Last des aufgeführten Gründungsmauerwerks zu tragen, den Seitendruck der durchfahrenen Bodenschichten auszuhalten vermögen und bei raschem oder ungleichem Senken keinen Schaden leiden. Je nach der Größe des Senkkastens werden in diesen eine oder mehrere Arbeitskammern hergestellt. Ihre Decke ist in solcher Höhe anzulegen, daß die Arbeiten im Senkkasten ohne Unbequemlichkeit verrichtet werden können. Zur Förderung des ausgehobenen Bodens, sowie für den Verkehr der Arbeiter ist in der Decke, bzw. im Gründungsmauerwerk eine entsprechende Zahl von Schächten auszusparen.

Eiserne Senkkasten bestehen aus einem Gerippe von Lang- und Querträgern, an deren Unterseite die Blechdecke und dreieckige Konsolen mit abwärts gerichteter Spitze vernietet sind. Die Außenwand wird an den Konsolen festgemacht und unten durch Flach- und Winkeleisen eine entsprechend versteifte Schneide hergestellt. Häufig wird auch die nach innen gerichtete dritte Seite der Konsolen mit Blech verkleidet und der so entstehende keilförmige Zwischenraum ausgemauert oder mit Beton ausgefüllt (Abb. 335). Vielfach werden Querträger, deren Untergurt an beiden Enden nach abwärts gebogen ist, den Konsolen wegen des festeren Verbands vorgezogen. Eine weitere Absteifung der Außenwände wird durch Einziehen von Holz- oder Eisenstützen erreicht.

Die zulässige Inanspruchnahme des Walzeisens wird für Senkkasten unter gewöhnlichen Verhältnissen bis zu 1500 kg für das cm2 angenommen.

Das Eisengewicht eines Senkkastens kann mit 280 P + 130 S veranschlagt werden, wobei P dessen Umfang in m und S die Grundfläche in m2 bezeichnet.

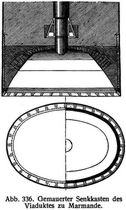

Gemauerte Senkkasten. Das Bestreben, möglichst an Eisen bei Herstellung der Senkkasten zu sparen, führte dazu, sie – mit Ausnahme des untersten Kranzes mit der Schneide und dem darüber gelegten Bohlenring – ganz aus Mauerwerk, ähnlich wie Senkbrunnen, auszuführen.

Abb. 336 geben Schnitt und Grundriß eines elliptischen Senkkastens, der beim Viadukt zu Marmande für die Mittelpfeiler hergestellt wurde.

Bei gut und sorgfältig hergestelltem Mauerwerk ist ein Verputz der Wandflächen nicht notwendig, aber immerhin empfehlenswert. Zum Mauerwerk soll nicht zu langsam bindender Zement verwendet werden.

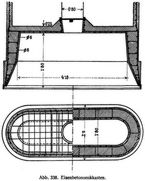

Hölzerne Senkkasten gelangten hauptsächlich in Nordamerika zur Ausführung und werden neuererzeit auch in Europa ausgeführt, so bei vielen Tragwerken der neuen österreichischen Alpenbahnen.

Abb. 337 zeigt den Querschnitt und Grundriß des untern Teils eines solchen Kastens, der außen und innen mit starken Eichenbohlen verkleidet ist. Damit die Wände besser dem Druck des in den Hohlraum eindringenden Bodens widerstehen, werden sie meist mit Lang- und Querankern versteift. Bei dem in Abb. 337 gegebenen Kasten können die Versteifungen vollständig entbehrt werden. Es empfiehlt sich, ähnlich wie bei eisernen Senkkasten, den Hohlraum zwischen den Seitenwänden und der inneren Wand der Arbeitskammern bis zur Decke mit Beton auszufüllen.

Senkkasten aus Eisenbeton, in ihren Wandungen mit lotrechten und zur Umfangsfigur parallelen Eiseneinlagen bewehrt. Die Decke wird als Eisenbetonplatte ausgeführt.

Abb. 338 zeigt einen solchen Senkkasten, wie er bei einer Reihe von Straßenbrücken für die rumänischen Staatsbahnen zur Ausführung gelangte.

Luftschleusen, Schächte und Fördereinrichtungen. Luftschleusen dienen dazu, den Verkehr der verdichteten Luft im Senkkasten mit der Außenluft zu vermitteln, und befinden sich entweder unmittelbar unter oder über der Decke des Senkkastens oder über dem Wasserspiegel. Luftschleusen im Senkkasten gewähren für die Förderung der Baustoffe viele Vorteile, können aber bei raschen Senkungen leicht beschädigt werden und bieten daher für die Arbeiter geringere Sicherheit; sind die Luftschleusen unmittelbar über der Decke angebracht, so muß der Raum dafür im Gründungsmauerwerk ausgespart werden; hochliegende Luftschleusen bedingen die Herstellung eiserner Schächte, erfordern bei fortschreitender Senkung ein öfteres Abnehmen der Schleusen und Erhöhen der Schächte, auch ist hierbei die Förderung der ausgehobenen Bodenmassen und der Auf- und Abstieg der Arbeiter wesentlich erschwert. Dagegen bieten solche Luftschleusen für die Arbeiten größere Sicherheit. Die Luftschleusen sollen mit Rücksicht auf die starken Drücke und den häufigen Spannungswechsel, den die Wände erfahren, aus Eisen und mit besonderer Vorsicht angefertigt werden. Um die starken Aussteifungen gerader Wände zu ersparen, werden diese Teile womöglich zylindrisch, kegelförmig oder als Kugelkalotten hergestellt. Wesentliche Bestandteile der Luftschleusen sind die Klappen und die Hähne. Durch die Klappen wird der Verkehr mit der Außenluft und die Verbindung mit dem Senkkasten vermittelt; zum Öffnen sowie zum Schließen sind besondere Vorrichtungen angebracht. Die Hähne sollen von der Schleuse aus geöffnet oder geschlossen werden können, ein Hahn steht in Verbindung mit der Außenluft und dient beim Ausschleusen zum Ausgleich mit der verdichteten Luft, wenn die zum Senkkasten führende Klappe geschlossen ist. Ein zweiter Hahn steht mit der Zuleitung der verdichteten Luft in Verbindung und dient zum Füllen der Schleuse mit verdichteter Luft nach dem Einschleusen, wenn die nach außen führende Klappe wieder geschlossen wurde.

Die innere Einteilung der Luftschleusen ergibt sich durch ihre Stellung und aus der Art der Fördereinrichtungen.

Ist die Luftschleuse unten in der Arbeitskammer angebracht, so wird der Mittelraum zum Ausschleusen benutzt und müssen die seitlich angelegten Materialkammern zugänglich sein; bei hochliegender Luftschleuse kann, wie dies in früherer Zeit der Fall war, der Innenraum ungeteilt bleiben. Es muß jedoch, wenn der mittels Eimer durch Rolle und Haspel geförderte Boden ausgeschleust werden soll, eine Unterbrechung der Förderung eintreten. Nachdem in den meisten Fällen ein ununterbrochener Betrieb notwendig ist, wird die Schleuse in mehrere Räume geteilt, von denen einer, meist der mittlere, in unmittelbarer Verbindung mit dem Senkkasten steht und die übrigen zum Ein- und Ausschleusen dienen.

Zur Beleuchtung der Luftschleusen im Innern werden Linsen oder Kugelkalotten aus Glas an der Decke angebracht.

Abb. 339 gibt den Grundriß einer von der Bauunternehmung Klein, Schmoll und Gärtner ausgeführten Luftschleuse. Für das Ein- und Aussteigen ist eine gesonderte Kammer B und zur Ausschleusung sowie zur Lagerung des geförderten gelösten Bodens zwei nicht zugängliche Seitenkammern C vorhanden. Der Hauptraum A bleibt stets in Verbindung mit dem Senkkasten; der Aushub wird durch einen daselbst untergebrachten Eimerbagger gehoben, die Eimer entleeren ihren Inhalt in den Auswerfer d, der sich umsteuern läßt, so daß abwechselnd einmal die rechte und dann die linke Seitenkammer gefüllt wird. Der Bodenverschluß p kann von außen geöffnet werden. Die Einsteigschleuse B ist von dem Arbeitsraum A durch eine Scheidewand getrennt, diese besitzt zwei Türen und eine Bodenklappe b. Durch die Türen wird eine Verbindung nach außen und in den Hauptraum A bezweckt; mittels der Bodenklappe gelangt man in den Förderschacht, der derart abgeteilt ist, daß die Arbeiter ohne Unterbrechung der Förderung in den Senkkasten gelangen können.

Die Leistungsfähigkeit der Fördereinrichtung soll in 24 Stunden, im Abtrag gemessen, für Sand und Schotter 30–40 m3, für Sand und grobe Geschiebe 20–30 m3 und für gebrochenes Gestein 15–20 m3 betragen.

In diese Schleuse kann nach beendeter Senkung des Pfeilers und nach Wegschaffung des Baggers in die obere Decke eine Betonschleuse eingesetzt werden. Die letztere besteht aus einem oben und unten durch Ventilklappen verschließbaren Blechzylinder, in den der Grobmörtel von oben gefüllt und nach Schluß der Deckel- und Öffnen der Bodenklappe hinabgestürzt wird.

Schließlich seien noch einige Fördervorrichtungen erwähnt, mittels welcher der gelöste Sand des Untergrunds durch den Luftdruck ohne Ausschleusung gefördert wird. Es sind dies Sandgebläse und Strahlpumpen.

Die Sandgebläse bestehen aus einem in das Gründungsmauerwerk eingesetzten Gasrohr (von 4–9 cm Weite), dessen oberes Ende über das im Bau begriffene Mauerwerk hinausreicht und abgekrümmt ist, damit der aus der stumpf belassenen Mündung durch den Luftdruck bewegte Aushub in ein Transportgefäß geleitet werden kann.

Das schräg abgeschnittene, untere Ende des Rohrs reicht durch die Decke des Senkkastens hinab bis etwa 0∙5 m über dem Boden, wird mit einem Kreuz oder mit einer Zunge versehen (um das Eindringen größerer Geschiebe, Tonklumpen oder Holzstücke zu verhindern) und ist wie das obere Ende mit einem Hahn zu verschließen. Die Sandzuführung geschieht in der Weise, daß man um das Rohr einen Hügel aufwirft oder einen Trichter um die Rohröffnung anbringt, in den der Sand geschüttet wird. Ein Arbeiter soll den Abfluß ständig überwachen, um bei fehlendem Material das Ausströmen der Luft zu verhindern. Die Leistungsfähigkeit dieser Gebläse hängt von der Größe des Luftüberdrucks und von dem raschen Zubringen des Sands zum Rohr ab.

Bei den Strahlpumpen wird der mit Wasser vermischte verkleinerte Boden durch unter hohem Druck rasch strömendes Wasser mit hinausgerissen.

Maschinelle Einrichtung. Bei dieser ist vor allem auf den ruhigen und ungestörten Betrieb der zum Zweck der Luftverdichtung erforderlichen Kompressoren Rücksicht zu nehmen. Die Frage, ob es möglich ist, etwa vorhandene Wasserkräfte auszunutzen oder Dampfbetrieb einzurichten, wird durch die örtlichen Verhältnisse bestimmt.

Ob die Kompressoren auf Schiffen oder in Gebäuden am Ufer aufgestellt werden können, hängt von der Einrichtung des Bauplatzes ab. Sind die einzelnen Pfeilergerüste durch Arbeitsbrücken unter sich und mit dem Lande verbunden, so werden die Maschinen daselbst aufgestellt und die verdichtete Luft durch Rohrleitungen den Pfeilern zugeführt, andernfalls werden die Maschinen stromabwärts, auf überdeckten Schiffen untergebracht. Die ersterwähnte Anordnung bietet größere Vorteile, indem die Preßluft in einer gemeinsamen Leitung über die Gerüste geführt werden kann. Hierbei ist jedoch für weitgehende Sicherungen gegen allfällige Beschädigungen vorzusorgen. Falls die Aufzüge zur Förderung des gelösten Bodens nicht von Hand betrieben werden, ist zu ihrem Betrieb die Aufstellung kleiner Dampfmaschinen auf den Pfeilergerüsten nötig.

Versenkungsvorrichtungen und Senkarbeiten. Zum Hinablassen der Senkkasten auf den Grund sind feste oder schwimmende Rüstungen (eingerammte Pfähle oder verankerte Schiffe) nötig, an die der Senkkasten, nachdem er an die richtige Stelle gebracht ist, an Ketten, Schrauben oder Flaschenzügen befestigt wird. Die Gerüste müssen am tragfähigsten hergestellt werden, wenn das Mauerwerk über der Decke des Senkkastens frei und ohne Schutz der Mantelbleche aufgeführt wird. In diesem Fall muß das Mauerwerk stets über den Wasserspiegel reichen.

Zum Senken stehen zumeist Schraubenspindeln in Verwendung, deren Muttern auf Kugelkalotten aufliegen und mittels Knarrenhebel oder mit einer Winde gemeinsam bewegt werden. Sind die Spindeln abgedreht, so müssen neue Hängeeisen oder Kettenglieder eingezogen werden. Sobald der Senkkasten auf dem Grund sicher aufsteht, das eingedrungene Wasser durch die verdichtete Luft verdrängt ist, kann die Verbindung mit dem Gerüst gelöst werden. Man läßt den Senkkasten meist noch längere Zeit am Gerüst hängen, bis er auf eine größere Tiefe in den Untergrund eingedrungen ist, um eine sichere Führung zu erreichen. Beim Senken bietet die lotrechte Führung häufig Schwierigkeiten, so daß man selbst durch einseitige Belastungen nicht im stande ist, schiefstehende Senkkasten gerade zu richten, und zu verschiedenen Hilfsmitteln (Lockerung des Bodens, einseitige Verminderung der Reibung u. dgl.) greifen muß. Das Senken kann beschleunigt werden, wenn die Schneide des Senkkastens vollständig untergraben und der Luftdruck rasch vermindert wird. Größere Steine oder Felsspitzen werden durch Sprengungen beseitigt.

Nach beendeter Senkung erfolgt die Ausfüllung der Arbeitsräume und der Schächte mittels Mauerwerk, Beton oder Sandschüttung. Zur Herstellung des Mauerwerks sollen nur kleinere Steine verwendet werden; rascher und sicherer läßt sich die Ausführung mit Beton bewerkstelligen. Sand wurde zuerst in Amerika als Füllmaterial angewendet und sind damit bedeutende Ersparnisse erzielt worden.

Bei der vorerwähnten Art der Versenkung bleibt der Senkkasten stets ein Teil der Pfeilergründung und sind die hierfür aufgewendeten, bedeutenden Herstellungskosten verloren.

Man bemühte sich daher, ein anderes Verfahren anzuwenden, bei dem der Senkkasten als Taucherglocke benutzt wird, um unter deren Schutz in verdichteter Luft den Boden ausheben zu können. Das Pfeilermauerwerk wird in diesem Fall meist aus Beton hergestellt. Der Glockenapparat wird während der Ausführung des Mauerkörpers langsam gehoben und kann nach Fertigstellung des Pfeilers weiter verwendet werden. Diese Art der Gründung ist nur dann vorteilhaft anzuwenden, wenn der tragfähige Grund in geringer Tiefe zu erreichen ist.

Bei jeder Druckluftgründung müssen stets eigene Sicherheitsvorschriften hygienischer Art beobachtet werden. Vor allem dürfen für die Arbeiten in verdichteter Luft nur gesunde kräftige Arbeiter zugelassen werden, die ständig unter ärztlicher Aufsicht stehen und sind die Arbeitsschichten mit steigendem Luftdrucke abzukürzen, etwa in folgender Weise:

Bis 13/4 Atm. Überdruck 2mal täglich 4 Stunden von 13/4–21/2 Atm. Überdruck 1mal täglich 6 Stunden von 21/2–3 Atm. Überdruck 1mal täglich 4 Stunden von 3–31/2 Atm. Überdruck 1mal täglich 3 Stunden

Das Ein- und Ausschleusen darf nicht plötzlich, sondern nur allmählich erfolgen.

6. Gefriergründung.

Bei diesem von Poetsch zuerst für Bergbauzwecke angewendeten Verfahren wird künstlich erzeugte und in den Boden eingeleitete Kälte dazu benutzt, das im Boden enthaltene Wasser soweit zum Gefrieren zu bringen, daß der Zudrang des letzteren wie auch des in ungefrorenem Zustand leicht beweglichen Erdreichs in die Baugrube beseitigt ist, worauf dann die Herstellung der Baugrube, die Versenkung von Brunnen oder eine andere Art der G. zur Durchführung gelangt. Zur Erzeugung der Kälte dienen besondere Maschinen, in denen Ammoniak verflüssigt und sodann verdampft wird; mittels der dabei gewonnenen Kälte wird eine Chlorcalciumlösung gekühlt, die man dann durch eine Anzahl um die auszuschachtende Stelle senkrecht in den Boden eingetriebener Rohre fließen läßt.

Ist der Untergrund der Baustelle felsig oder liegt in nicht zu großer Tiefe unter der Grundsohle eine undurchlässige Bodenschicht, so wird man in der angedeuteten Weise einen Mantel gefrorenen Materials zur seitlichen Abschließung herstellen. Schwieriger wird die Sache, wenn der Baugrund auf große Tiefen hin wasserdurchlässig ist; dann genügt die seitliche Umschließung allein nicht mehr, sondern man ist genötigt, zur Dichtung der Sohle die ganze darüber liegende Masse zum Gefrieren zu bringen.

Literatur: Klasen, Handbuch der Fundierungsmethoden, Leipzig 1879, Handbuch der Ingenieurwissenschaften, Leipzig. – Brennecke, Der Grundbau 3. Aufl. Berlin 1906, Handbuch für Eisenbetonbau, 2. Aufl., Bd. III, Berlin 1910.

Nowak.

http://www.zeno.org/Roell-1912. 1912–1923.