- Zugvorrichtungen

Zugvorrichtungen (draw or draft gears; appareils de traction; apparecchi di trazione) sind Bauteile der Eisenbahnfahrzeuge, die zur Übertragung der von der Lokomotive ausgeübten Zugkraft auf die den Zug bildenden Fahrzeuge und zur Mitfortnahme der letzteren dienen.

Als verbindende Glieder zwischen den Z. der einzelnen Fahrzeuge dienen die Kuppelungen (s.d.). Sie sind für die Kraftübertragung zwischen Lokomotive und Tender wie zwischen den mit zentralen, selbsttätigen Kuppelungen versehenen Wagen zugleich die eigentlichen Z., deren besondere Einrichtung an anderer Stelle eingehend erörtert und deren Wirkung und Bedeutung für die Verbindung der Zugteile dargelegt ist.

Abgesehen von diesen Kuppelungen, wird von der Lokomotive, bzw. von dem an ihr hängenden Tender oder von dem sonst den Zug in Bewegung setzenden Motor aus die Zugkraft mittels besonderer Vorrichtungen bis zum letzten der angehängten Fahrzeuge fortgepflanzt.

Im wesentlichen bestehen sie aus einem die Zugkraft übernehmenden, bzw. abgebenden Teil, der als Gabelbolzen, Öse, Haken oder auch als selbsttätiger Verkuppelungskopf gestaltet sein kann. Diese Teile sind an den Kopfenden des Fahrzeugs untergebracht und entweder dort befestigt oder durch eine zwischen sie geschaltete, von einem Kopfende zum andern in der Längsachsenebene des Fahrzeuges führende Stange verbunden. Man unterscheidet hiernach nichtdurchgehende und durchgehende Z.

Die Befestigung am Untergestell kann ferner eine unveränderlich starre oder eine bewegliche und dabei elastisch gemachte sein. Man unterscheidet deshalb weiter unelastische und elastische Anordnungen der Z. Die durchgehenden Z. werden immer beweglich und elastisch ausgeführt.

Die nichtdurchgehende unelastische Z. ist auf europäischen Bahnen nur an Wagen ältester Bauart in Anwendung gewesen und jetzt allein noch an den nur in Arbeitszügen laufenden Wagen zulässig. Dagegen haben die amerikanischen Güterwagen derartige und zwar mit dem Zentralbuffersystem verbundene Anordnungen aufzuweisen; doch wird mit ihrer Beseitigung und deren Ersatz durch selbsttätige elastische Z. energisch vorgegangen. An den amerikanischen Personenwagen ist dies schon geschehen. Die einfachste Form dieser Z. wird gebildet entweder durch einen mit der Kopfschwelle durch Vernietung oder Verschraubung starr verbundenen, in Gabel, bzw. Hülsenkopf steckenden Bolzen oder durch einen Haken oder eine Öse zur Aufnahme eines Kuppelbügels oder einer Kuppelkette. Auf den europäischen Vollbahnen hat man bei der üblichen Anwendung getrennter Buffer die Hakenform – Zughaken – allgemein angenommen.

Die Zugkraft wird hierbei unmittelbar auf die Mitte der vorderen Kopfschwelle übertragen, pflanzt sich durch das Untergestell nach der hinteren Kopfschwelle und der dort befestigten Z. fort und von da auf die nachfolgende Kuppelung. Es ist klar, daß hierbei eine mit den Schwankungen der Zugkraftstärke wechselnde, bei ruckweise erfolgendem Anziehen sehr beträchtlich und nicht selten gefährlich werdende Beanspruchung des Untergestells erfolgen muß, so daß trotz der meist ausgeführten Versteifung der Kopfschwellen Bruch der letzteren oder Lockerung der Untergestellverbindungen und selbst vollständiges Zerreißen des Untergestells vorkommen kann.

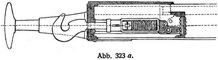

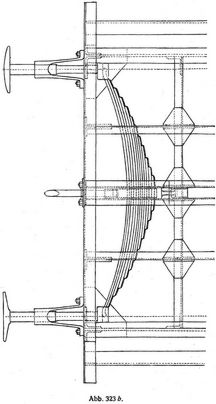

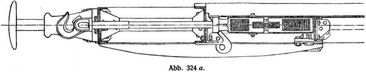

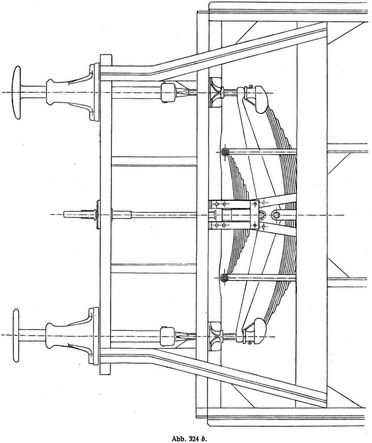

Dieser für die gute Erhaltung der Fahrzeuge wie der beförderten Güter und für die zweckmäßige, störungsfreie Beförderung der Reisenden sehr nachteilige Umstand ist schon frühzeitig dadurch gemildert worden, daß man die Z. elastisch machte, indem man den Zughaken mit einem durch die Kopfschwelle hindurchreichenden Ansatzstück versah, das auf eine gegen die Innenseite der Kopfschwelle, bzw. gegen andere feste Teile des Untergestells oder auch gegen die Bufferstangen gestützte Blattfeder, Evolutenfeder, Spiralfeder oder Gummifederung wirkte (s. Abb. 323 a u. b und 324 a u. b). Dieses Ansatzstück wird gewöhnlich, um ein Verdrehen des Zughakens zu verhüten, quadratisch gestaltet und als das Vierkant bezeichnet. Es läuft in einen die Federn erfassenden Teil aus und erhält durch eine an der Kopfschwelle befestigte gußeiserne oder besser schweißeiserne Muffe entsprechende, nur geringen Spielraum lassende zentrale Führung.

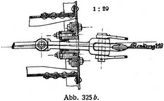

Solche nicht durchgehende elastische Z. finden an allen Fahrzeugen Verwendung, bei denen eine Verbindung der Zughaken miteinander nicht angängig ist, z.B. an Lokomotiven und Tendern am Vorder-, bzw. Rückende, an Personenwagen älterer Bauart, an den Personen- und Güterwagen der amerikanischen Bahnen, an Kohlentrichterwagen und an Wagen mit Bodenklappen, an Schemelwagen mit zwischenliegender Steifkupplung sowie überhaupt fast durchgängig an allen mit Zentralbuffern versehenen Fahrzeugen europäischer und amerikanischer Bauart. Bei letzteren erscheint die Z. auch häufig unmittelbar zusammenwirkend mit der Stoßvorrichtung, wie dies aus der in Abb. 48 a u. b, Bd. VII, S. 35 dargestellten Janney-Kuppelung, ersichtlich ist. Zuweilen wird auch dem Zughaken ein gewisses Maß für seitliches Spiel gegeben, um der Z. ein leichteres Einstellen beim Durchfahren der Kurven gewähren und damit der seitlichen Verbiegung des Vierkants vorbeugen zu können, wobei das Vierkant mit der eigentlichen, der seitlichen Bewegung nicht folgenden Zugstange durch Gabel und Bolzen verbunden wird. Die von Steinhaus angegebene und praktisch mehrfach verwertete Anordnung gestattete z.B. eine seitliche Verschiebung des Vierkants um etwa 6° nach jeder Seite (s. Abb. 325 a u. b). Derartige Ausführungen sind jedoch nur ausnahmsweise erfolgt, da die Beweglichkeit der zwischen den Zughaken eingelegten Kuppelungen für gute Einstellung der Fahrzeuge als ausreichend erachtet wird und die Vierkante so stark ausgeführt werden, daß Verbiegungen selten und dann meist nur infolge von Entgleisungen vorkommen.

Für Wagen mit Drehgestellen wurde eine Ausführung der Z. vorgeschlagen, bei der die Z. (und auch die Stoßvorrichtung) an den Drehgestellen angebracht ist (s. Organ für die Fortschr. des Eisenbahnw., 1894, S. 215 ff., Eisenbahnwagen mit unmittelbar gekuppelten Drehgestellen, Bauart Schmidt-Bell). Die beiden Endstücke der Zugstange sind mit dem mittleren Teil durch je einen lotrechten Drehzapfen verbunden und können in den Druckgestellen selbst nur nach der Länge verschoben werden.

Bei allen nicht durchgehenden elastischen Z. erfährt die vorderste eine Inanspruchnahme, die dem Widerstand der gesamten nachfolgenden Fahrzeuge entspricht; es hängt somit die gesamte Zuglast an dem ersten Untergestell und auf der ersten Feder; alle aus den Schwebungen der Zugkraft, aus Rucken und Stößen innerhalb des Zugs entstehenden plötzlichen Angriffe müssen daher von diesen Teilen ungeschwächt übernommen werden und bedingen insbesondere große Widerstandsfähigkeit der Abfederung.

Um diese Beanspruchung der Untergestelle und der Federn zu vermindern, hat man die durchgehenden elastischen Z., die zuerst von dem österreichischen Ingenieur Fischer v. Rößlerstamm im Jahre 1848 in Vorschlag gebracht sein sollen, eingeführt und deren Anwendung im Gebiet des VDEV. in bindender Form für alle neu zu beschaffenden Wagen (s. § 73 der technischen Vereinbarungen über den Bau und die Betriebseinrichtungen der Haupt- und Nebenbahnen des VDEV.) vorgeschrieben, so daß Ausnahmen nur für die zu besonderen Zwecken gebauten Wagen zulässig sind.

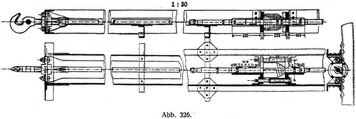

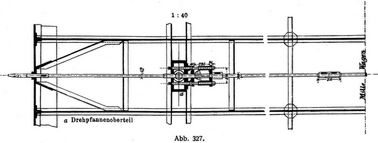

Die Einrichtung dieser durchgehenden elastischen Z. besteht darin, daß man die Zughakenvierkante nach der Mitte des Wagens hin als Rundstangen verlängert und die beiden kurzweg als Zugstangen bezeichneten Rundstangen mittels einer Muffe oder mehrerer Muffen unter Benutzung von Keilen, bzw. Schrauben und Muttern verbindet (s. Abb. 326 bis 330). Hierbei liegt die elastische Federung meist in Mitte des Untergestells und besteht im wesentlichen aus einer oder zwei Evolutfedern mit beweglichen, auf Stabführungen gleitenden Druckplatten, die bei einzelnen Ausführungsarten auch durch Blattfedern oder Gummiringe ersetzt sind, wie die Abb. 331 bis 333 dies zeigen. Mitunter finden sich die Federn außerhalb der Mitte, auf beiden Seiten des Untergestells in der Nähe der Kopfschwellen gelagert (s. Abb. 327).

Alle miteinander verbundenen Zugstangen eines Wagenzugs bilden dann gewissermaßen eine einzige starre Stange, an die die einzelnen Fahrzeuge mit ihren zugehörigen Federungsapparaten aufeinanderfolgend angegliedert sind. Es wird also bei dieser Einrichtung der vorderste Teil dieser Stange nebst ihrem Haken mit dem Gesamtwiderstand des Zugs belastet sein, dagegen aber werden die Untergestelle und die Federn nur mit einer Belastung, die dem Widerstand des einzelnen Fahrzeugs entspricht, in Anspruch genommen, wobei die Lage der Federungsapparate in Mitte des Untergestells eine bessere Aufnahme aller Kraftschwankungen auf letzteres und damit auch eine zweckmäßigere Bauart ermöglicht und eine Belastung der Kopfschwellen, wie sie bei nicht durchgehenden Z. eintritt, gewöhnlich ganz wegfällt.

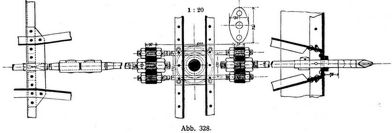

An Fahrzeugen, die eine unmittelbare Durchführung der Zugstangen nicht zulassen, wie z.B. viele der mit Drehgestellen versehenen Wagen, teilt man die Zugstangen und verbindet die einzelnen Teile durch besondere Zwischenkonstruktionen, wie solche aus Abb. 328 ersichtlich sind.

Bei Anwendung des Einbuffersystems hat man wiederholt die Zug- und Stoßvorrichtungen durchgehend und elastisch verbunden hergestellt. Bei Anwendung getrennt stehender Stoßbuffer hat man diese Kombination gleichfalls versucht. Im Jahre 1893 ist ein neues, von Hugo Fischer v. Rößlerstamm ausgearbeitetes System in Vorschlag gebracht und versuchsweise auf österreichischen Bahnen benutzt worden, bei denen mit der Z. starr verbunden, zugleich auch die Stoßvorrichtung der Wagen durchgehend eingerichtet ist. Diese Bauart erstrebt den Vorteil, daß die Kopfschwellen und das Untergestell nicht mehr die im ganzen Zug sich aufspeichernde volle Stoßwirkung, sondern nur den auf den zugehörigen Wagen entfallenden Anteil aufzunehmen haben und deshalb leichter als bisher gebaut werden dürfen. Auf jeder Kopfseite des Wagens bewegen sich hierbei die als Schrägstangen aus

-Eisen ausgebildeten Buffer mit dem Zughaken um einen gemeinschaftlichen, in Führungswinkeln geradlinig geleiteten Drehzapfen. Die beiden Drehzapfen sind durch die mittels zweier Evolutfedern elastisch gelagerte, in Mitte des Untergestells längs liegende, in mehrfachen Führungen gehaltene Zugstange, bzw. Stoßstange verbunden.

-Eisen ausgebildeten Buffer mit dem Zughaken um einen gemeinschaftlichen, in Führungswinkeln geradlinig geleiteten Drehzapfen. Die beiden Drehzapfen sind durch die mittels zweier Evolutfedern elastisch gelagerte, in Mitte des Untergestells längs liegende, in mehrfachen Führungen gehaltene Zugstange, bzw. Stoßstange verbunden.Sämtliche elastischen Z. erhalten Sicherungen, die bei Bruch gewisser Teile (der Zugstangen, der Muffen) oder bei Lösung der Muffen infolge Abhandenkommens oder Abscherens der Keile, bzw. Muttern ein Herausziehen der Vorrichtung aus den Kopfschwellen verhindern und dadurch eine Zugtrennung verhüten sollen. Diese Sicherung (Fangvorrichtung) wird gebildet durch einen Stahlkeil oder einen seinerzeit von Steinhaus angegebenen Fangkloben, der in oder auf das Vierkant gesetzt ist. Abb. 334 zeigt einen Fangkloben mit Verschwächung des Vierkants, anwendbar bei schon vorhandenen Z. Abb. 335 und Abb. 336 zeigen zwei Arten von Fangvorrichtungen, die eine Verschwächung des Vierkants im Gesamtquerschnitt nicht bedingen. Das in Abb. 336 gezeichnete Keilloch ist in das Vierkant warm eingelocht. Letzteres selbst ist so reichlich stark bemessen, daß bei gesundem Material dessen Bruch im Verhältnis zu den übrigen Teilen außerhalb der Wahrscheinlichkeit liegt und auch in der Praxis nur ganz ausnahmsweise auftritt. Der Zughaken wird bei vorkommendem Bruch durch die Wirkung der zweiten, sogenannten Sicherheitskupplung ersetzt. Die Federn erhalten auf den Leitstangen der Druckscheiben Fanghülsen, die beim Bruch der Federn in Wirksamkeit treten und zugleich das Federspiel innerhalb der gewünschten Beanspruchung begrenzen.

Um die Kopfschwelle, die bei Bruch der Zugstangen, bzw. der Federn und Muffen dem plötzlichen Anprall des Fangkeils ausgesetzt ist, gegen Zertrümmerung, infolge deren doch noch ein Durchziehen der Z. erfolgen könnte, zu schützen, versteift man sie mit eisernen Platten (Befestigungsplatte der Führungsmuffe) und verbindet sie mit den Lang- und Schrägstreben des Untergestells durch kräftige, vernietete Winkel.

Bei nicht durchgehenden Zugstangen ist, da die Keilsicherung nicht gut anbringbar, meist ein Anschlagbügel auf der kurzen Stange angebracht, der bei plötzlichem Ruck oder Bruch der Feder sich gegen die versteifte Kopfschwelle setzt und zugleich auch die übermäßige Belastung der Feder verhindert (s. Abb. 337 und 338).

Die amerikanische zentrale Z. ist mit derartigen Sicherungen nicht versehen und hat, da sie unterhalb der Kopfschwelle nur einfach an das Untergestell angeblattet ist, den Nachteil, daß bei Bruch des Kuppelungskopfs oder der anderen entweichbaren Teile sowie bei Lösung der Untergestellbefestigung die Verbindung zwischen den Wagen unterbrochen wird und letztere beim Zusammenstoßen mit den Bufferbohlen und Kastenteilen aufeinanderprallen.

Die Höhenlage der Z. ist bei den auf europäischen Bahnen verkehrenden Fahrzeugen derart, daß sie mit der Mittellinie der Buffer übereinstimmt; die TV. über den Bau und die Betriebseinrichtungen der Haupt- und Nebeneisenbahnen des VDEV. schreiben vor, daß die Zugvorrichtungsmitten 1040 mm über Schienenoberkante mit einem Spielraum von 25 mm über und unter dieser Höhe bei leeren Wagen angeordnet sein sollen, sowie bei größter Belastung noch mindestens 940 mm über Schienenoberkante sich befinden müssen (§ 73). Die Unterschiede der Höhenmaße werden durch die Beweglichkeit der Kuppelungen ausgeglichen. An Wagen mit einem zentralen Buffer wird häufig die Mittellinie des Buffers und der Z. in gleiche Höhe gelegt, bei manchen Bauarten aber auch der Buffer über oder unter der Z. angeordnet. Die Höhenschwankungen der Wagen bei wechselnder Belastung müssen hierbei durch die Konstruktionshöhe des Kuppelungskopfs ausgeglichen werden. Für die Z. amerikanischer Bauart ist nach den von der Master Car Builders Association erlassenen Vorschriften eine Höhenlage der Mittellinie von 838 mm über Schienenoberkante vorgeschrieben, wobei die Z. immer unterhalb der Kopfschwelle und des Stoßbuffers zu liegen kommt.

Nach den TV. des VDEV. (§ 75) beträgt der Abstand der Angriffsfläche des nicht angezogenen Zughakens von den äußersten Stoßflächen der ungepreßten Buffer im regelrechten Zustand 370 mm, wobei Abweichungen bis zu 25 mm über oder unter diesem Maß zulässig sind. Nach § 74 müssen die Z. so eingerichtet sein, daß die Länge, um die sie gegen die Kopfschwelle hervorgezogen werden können, mindestens 50 mm und nicht mehr als 150 mm beträgt. Hiernach bemißt sich der Abstand des Zughakenansatzes von der Vorderfläche der Führungsmuffe, der im Mittel zu 70 mm genommen wird. Die Begrenzung dieser Länge wird bewirkt einesteils durch den Ansatz des Zughakens, der sich gegen die Kopfschwelle oder die Vorderfläche der Führungsmuffe anlegt, andernteils durch die das Federspiel begrenzenden Keile, bzw. Muffen und Hülsen.

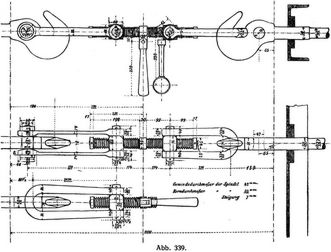

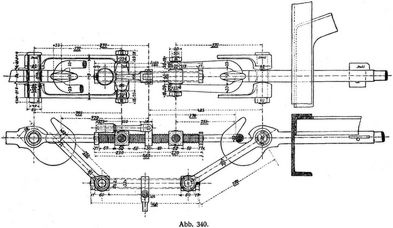

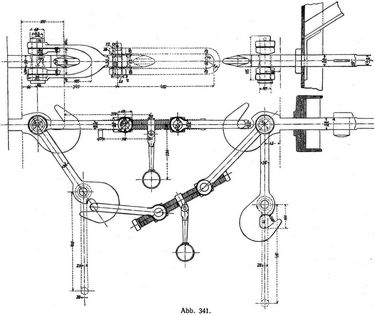

Die Form der Zughaken hat je nach der Art der Kuppelungen, die sie aufnehmen sollen, verschiedenartige Gestaltung erfahren und wechselt besonders bei den mannigfachen zentralen und selbsttätigen Anordnungen. Bei den mit voneinander abstehenden Buffern versehenen Fahrzeugen der Bahnen des VDEV. ist sie derart, daß die Zugkraft möglichst genau auf die Mitte der Zugstange wirken kann, daß die Hauptkuppelung des anstoßenden Fahrzeugs vom Zughaken aufgenommen wird und die zum eigenen Haken gehörige Kuppelung nebst Sicherheitskuppelung, mithin die ganze, vorgeschriebene doppelte Kuppelung im Zughakenkörper Aufnahme findet. Abb. 339, 340 und 341 zeigen die den technischen Vereinbarungen des VDEV. entsprechende Form und Verbindung. Die Abmessungen des Zughakens sind in den Einzelheiten auf Blatt VII und VIII der TV. dargestellt. Die Weite der Zughakenöffnung ist auf 40 mm festgesetzt, um ein leichtes Einlegen der jetzt 33 mm starken Kuppelungsbügel auch dann noch zu ermöglichen, wenn eine weitere Verstärkung sich späterhin erforderlich machen sollte.

Früher verwendete man einfach gebogene Haken von kreisrundem Querschnitt mit annähernd kreisrunder, innerer Krümmung und sicherte die Einlegöffnung öfters mittels Sperrfeder oder durch verhältnismäßig hochragende Hakenspitze.

Die jetzt übliche Form wurde in ihrer Grundgestalt von Reifert 1843 vorgeschlagen; ihre eiförmige, nach oben überneigende Gestaltung der inneren Hakenkrümmung gestattet dem eingelegten Kuppelungsbügel ausreichende Beweglichkeit und hindert in Verbindung mit der mäßig hoch gehaltenen und daher für die Kuppelarbeit bequemeren Hakenspitze zugleich das Aufsteigen und Ausspringen des letzteren beim Zusammenstoßen der Wagen. Die Anlagefläche ist dabei reichlich gerundet, um dem Kuppelungsbügel die richtige Einstellung in die Zugrichtung, bzw. beim Befahren von Bahnkrümmungen, wie bei vorkommenden Höhenschwankungen jederzeit zu ermöglichen; aus gleichem Grund ist auch das Zughakenloch, in dem der die eigene Kuppelung tragende, 45 mm starke stählerne Zughakenbolzen ruht, stark abgerundet.

Abweichende Ausbildung der Zughaken zeigen z.B. die nach System Steinhaus, Turner, Agthe, Dietz u.a. entwickelten Bauarten, bei denen des öfteren der durch Gabelbolzen vermittelte Anschluß des Vierkants an die Zugstange wiederkehrt. Auch bei der für amerikanische Vestibulewagen häufig verwendeten Kuppelung von Cowell ist der vordere Hakenteil drehbar im Kuppelungsstück gelagert.

Man pflegt Zughaken, Vierkant und ein etwa 450 mm langes Stück der Zugstange aus einem Stück herzustellen und den Haken selbst im Gesenke auszuarbeiten. An das runde Ende wird die weitere Zugstange angeschweißt, und zwar soll nach den preußischen Vorschriften die Stange in der Schweißstelle 48 mm stark ausgeführt werden und von dem 50 mm starken Vierkant nach der 42 mm starken Zugstange ein allmählicher Übergang stattfinden. Ebenso ist der Übergang vom kleinen Durchmesser der Zugstange (42 mm) auf den größeren von 50 mm in den Muffen durch ein konisch gestaltetes Stück herbeizuführen. Alle Schweiße sind auf das sorgfältigste auszuführen, die zur Aufnahme der Keile bestimmten Langlöcher sind zu bohren und sauber nachzuarbeiten. Die Keile sind gut sitzend so einzupassen, daß sie sich bei vorkommenden Ausbesserungen unschwer lösen lassen und sind durch Splinte zu sichern. Die Muffen müssen dicht schließend auf den Zugstangen sitzen.

Als elastisches Mittel wählt man fast durchgängig Evolutfedern (Bailliesche Schneckenfedern), da sich bei ihnen kräftige Wirkung mit räumlich geringer Ausdehnung verbindet. Ausnahmsweise gelangen noch Blattfedern und bei der amerikanischen Bauart Spiralfedern zur Verwendung. Die mit Gummischeiben bewirkte Federung erfordert mehr Raum und ist gegen äußere Einflüsse minder widerstandsfähig, wird daher auch teurer als die aus Stahl gefertigten Federn.

Die Form, die Verbindung, bzw. Befestigung und das Zusammenwirken der Zugvorrichtungsteile ist aus den nachfolgenden, verschiedene Bauarten darstellenden Zeichnungen zu ersehen.

Was das Material der Zugvorrichtungsteile betrifft, so werden die Haken, Zugstangen, Keilmuffen, Federdruckscheiben, Führungsstäbe, Anschlagbügel und die Führungsmuffen an den Kopfschwellen aus best durchgearbeitetem, zähem Schweißeisen oder Flußeisen, die Keile im Vierkant und den Muffen, die Zughakenbolzen und die Federn aus Stahl angefertigt und ist für den Bolzen ein Stahl von 65 kg Festigkeit bei 20% Querschnitteinziehung zu verwenden.

Die Stärkenbemessung der Zugvorrichtungsteile hat im Laufe der Zeit, entsprechend der Vermehrung der Zugkraft, eine wesentliche Steigerung erfahren und muß auch fernerhin den wachsenden Zugkräften angepaßt werden.

Auf der Technikerversammlung zu Konstanz 1876 wurden verstärkte Maße festgelegt, die nach den von Bauschinger und Jenny angestellten Festigkeitsversuchen unter Annahme einer Zugkraftgröße von 6500 kg bestimmt worden sind. Die Vereinsversammlung des VDEV. zu Amsterdam 1908 beschloß die jetzt geltenden Verstärkungen und ausgedehnte, in Charlottenburg, Wien und München ausgeführte neuere Versuche zielen auf Verstärkungen für Zugkräfte von 12.000 kg und mehr ab.

Den Zugvorrichtungsteilen einschließlich der Kuppelungen wird eine fünf- bis sechsfache Sicherheit gegen Bruch gegeben.

Die jetzt gewöhnlich verwendeten Schneckenfedern erhalten 230–300 mm Höhe, sollen bei 2500 kg sich vollständig einsenken und nach Wegnahme der Belastung ihre ursprüngliche Form wieder annehmen. Man setzt sie mit 20–25 mm Anfangsspannung ein. Für die nicht durchgehenden Z. verwendet man solche von stärkerer Ausführung und gibt ihnen 10 bis 15 mm Anfangsspannung. Abb. 342 a zeigt eine gewöhnliche Zugvorrichtungsfeder in üblichen Abmessungen, Abb. 342 b eine für größere Inanspruchnahme (s. auch Buffer und Federn). Für die an amerikanischen Wagen zur Verwendung kommenden Federn ist eine Belastungsfähigkeit von mindestens 18000 Pfund = 8172 kg seitens der Master Car Builders Association vorgeschrieben.

Man hat auch versucht, die Teile aus Stahl herzustellen, wobei das Stärkeverhältnis der Kuppelung u.s.w. zu dem der eisernen sich wie 11 : 8 verhält, hat aber wegen der nachteiligen Folgen etwaiger Materialverwechslungen beim Ersatz zerbrochener oder abhanden gekommener Teile von ihrer Einführung Abstand genommen.

Um etwaige während der Fahrt eintretende Beschädigungen der Z. ausbessern und dadurch die Fortsetzung der Fahrt ermöglichen zu können, werden in den Zügen bzw. auf den Lokomotiven Ersatzteile, wie Keile, Schrauben mit Muttern, und Reservekuppelungen mitgeführt. Derartige Ausbesserungen sind aber immer nur als Notbehelf anzusehen und empfiehlt es sich, derart beschädigte Wagen auf der nächsten Station abzusetzen und einer genauen Untersuchung, bzw. der Ergänzung schadhafter Teile zu unterziehen, falls nicht der Schaden ohneweiters klar und völlig erkennbar ist.

Im folgenden soll eine Anzahl verschiedenartiger Anordnungen der Z. dargestellt und kurz beschrieben werden.

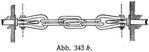

1. Nicht durchgehende unelastische Z.

Abb. 343 a u. b zeigen die einfache Form. Der Haken befindet sich unmittelbar vor der Kopfschwelle, durchsetzt sie mittels Vierkants und ist hinter ihr mit Muttern verschraubt. Auf Vorder- und Hinterseite der Schwelle werden zur Gewinnung steifer Anlage Blechstücke von etwa 13 mm Stärke aufgelegt, die mit einer für das Vierkant passenden Öffnung versehen sind.

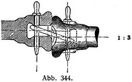

Abb. 344, bzw. 345, zeigen die einfache amerikanische Z.

2. Nicht durchgehende elastische Z.

A. An Lokomotiven und Tendern. Abb. 337 zeigt die Zusammenstellung einer Z., wie sie an der einfachwandigen Kopfschwelle angebracht wird und dabei durch Verlängerung der kurzen, durch Muttern über dem Anschlagbügel gesicherten Zugstange eine zweite zentrale Führung erhält.

Abb. 338 läßt die Lagerung der Z. in einer doppelwandigen, durch eingesetztes, gußeisernes Zwischenführungsstück versteiften Kopfschwelle erkennen, bei der eine zweite hintere Führung nicht erforderlich ist.

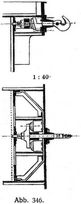

Abb. 346 stellt die Anordnung einer zweifederigen Z. dar, bei der die beiden Federn durch ein gemeinsames, mit Fangstück versehenes und mit Rundkloben in die obere Federöffnung eingreifendes Querhaupt beansprucht werden. Letzteres ist mittels Muttern gesichert und die verlängerte Zugstange erhält eine zweite Führung in der hinterliegenden Querwand.

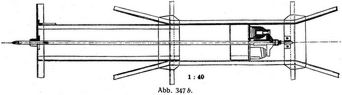

Aus Abb. 347 a u. b ist eine zweifederige Bauart mit bis etwa zur Mitte des Tenderuntergestells reichender Zugstange zu erkennen. Auch hierbei ist hintere Führung vorgesehen.

Die Zeichnungen lassen die Art der Federfangvorrichtung, der vorderen Fangvorrichtung und der Kopfschwellenführungsmuffen deutlich sehen.

B. An Wagen. Die vorstehenden Anordnungen lassen sich, nach Maßgabe des Untergestells abgeändert, auch auf Wagen übertragen.

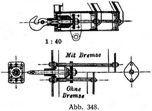

Abb. 348 zeigt eine solche Ausführung für Wagen des Zweibuffersystems, aus der die Gestaltung der vorderen Führungsmuffe, der Druckscheibe und der Leitstangen mit Fanghülsen erkennbar ist. Die auf der Rückseite der Führungsmuffe angegebenen vier Vierkantschrauben bezwecken die Unveränderlichkeit der Lagerung der Schneckenfelder.

Abb. 323 a u. b und Abb. 324 a u. b stellen die bei Personenwagen älterer Bauart benutzte Anordnung mit einer, bzw. zwei Blattfedern dar, bei der die Z. mit den Stoßbuffern in Verbindung gebracht ist und wobei Abb. 324 a u. b die Zwischenschaltung eines Balanciers aufweist.

Aus Abb. 349 ist die für Schmalspurbahnen (Bröhlthalbahn) mit dem Einbuffersystem in Verwendung gebrachte Verbindung des Buffers mit der Z. ersichtlich, bei welcher bei auf den Buffer erfolgendem Stoß die elastische Hinterlage des Zughakens in Anspruch genommen wird.

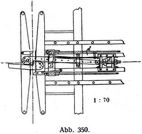

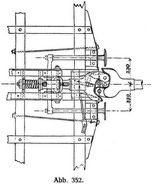

Die amerikanischen Z. dieser Art sind in Abb. 350, 351, wo Buffer und Z. getrennt funktionieren, und in Abb. 352 u. 353, bei der die Z. mit den dicht nebeneinanderliegenden beiden Stoßbuffern in Wechselwirkung steht, dargestellt.

3. Durchgehende elastische Z.

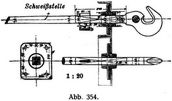

Abb. 354 gibt die allgemeine Anordnung des Zughakens, der Führungsmuffe mit Befestigungsplatte, des Vierkants mit Fangkeil und der Zugstange.

Abb. 331 stellt die Anordnung eines zwischen die beiden Zugstangenteile geschalteten federnden Apparats mit Gummifederung dar, bei dem die Gummiringe durch Messingscheiben getrennt sind; Abb. 332 einen desgleichen mit einer Schneckenfeder und Abb. 333 einen solchen mit zwei Schneckenfedern.

Die Lage der Federn, Druckscheiben, Leitstangen, Fanghülsen und der Zugstangen ist leicht zu erkennen. Alle drei Abbildungen zeigen gußeiserne Druckscheiben und die Verwendung eines mit Keilhülsenmuffen versehenen besonderen Mittelstücks der Zugstange. Die Leitstangen sind zwischen die beiden mittleren Querträger eingespannt.

Abb. 326 zeigt die neuere Ausführungsart mit einem mittleren, mit einer Schneckenfeder ausgestatteten Apparat, bei dem sich die schweißeisernen Druckscheiben gegen Winkeleisen stützen, die an den Mittellangträgern befestigt sind und zugleich die kurzen, mittels Keile befestigten, mit Fanghülsen versehenen Leitstangen tragen. Die Zugstange besteht aus zwei durch Keilmuffe verbundenen Teilen. Auf der Außenseite jeder Druckscheibe sitzt, gegen diese drückend, eine Keilmuffe auf der an diesen Stellen auf 50 mm verstärkten Zugstange, welche dicht über den Querträgern gelagert ist, so daß sie bei etwaigem Bruch oder beim Ausreißen der Keile und Muffen nicht niederfallen kann. Das Vierkant ist mit Fangkeil ausgestattet.

Die Drehgestellwagen erhalten entweder Z. nach Abb. 326, wenn der Zapfen des Drehgestelles tief gelagert ist und die unmittelbare Durchführung der Zugstange zuläßt, oder aber es ist die Zugstange durch den Körper des gußeisernen Oberteils der Drehpfanne hindurch geführt, wie Abb. 327 dies zeigt. Im gegebenen Fall ist die Federung geteilt, so daß je eine Feder sich gegen den betreffenden Drehpfannenteil stützt und die zweiteilige Zugstange mit Keilmuffen verbunden ist. Auch hier verhindern die unten liegenden Querträger ein Niederfallen der Stange bei eintretendem Bruch. Der Zug wird wiederum mit Keilmuffe auf die Druckscheibe übertragen; die Leitstangen nebst Fanghülsen sind im Drehpfannenkörper befestigt und durch Keil gesichert.

Bei den Drehgestellwagen, die Drehgestelle mit einem durch das ganze Untergestell hindurchreichenden Drehzapfen besitzen, ist die Zugstange derart geteilt, daß sie den Zapfen umfaßt, wie Abb. 328 zeigt, wobei die Feder wie gewöhnlich in Mitte des Untergestells gelagert wird. Die oft sehr langen Untergestelle solcher Wagen lassen die in der Abbildung angegebene weitere Teilung der Zugstange zwecks besseren Einbaues notwendig erscheinen; auch wird die Zugstange an den Stellen, in denen sie die Querträger durchdringt, zur besseren Führung und zur Vermeidung des Verschleißens mit verstärkten Vierkanten und Führungskloben versehen.

Abb. 325 a u. b gibt zwei Darstellungen einer ablenkbaren Zugstange, wie sie von Steinhaus vorgeschlagen und auch mehrfach in Benutzung gebracht war.

In Abb. 334 ist die Ausführung eines Fangklobens angegeben, der an Stelle des Fangkeils zur Anwendung gelangt ist.

Allgemeine Bestimmungen. Bezüglich der Anordnung und Ausführung der Z. gelten folgende allgemeine Bestimmungen:

Technische Vereinbarungen über den Bau und die Betriebseinrichtungen der Haupt- und Nebenbahnen (TV.) von 1909.

§ 731. An der Vorderseite der Lokomotiven mit Schlepptender, der Rückseite der Tender und an beiden Stirnseiten der Tenderlokomotiven sowie aller übrigen Fahrzeuge sind federnde Zug- und Stoßvorrichtungen anzubringen. Für Wagen, die ausschließlich in Arbeitszügen laufen, ist diese Bestimmung nicht bindend.

2Die Höhe der Mitten der Zug- und Stoßvorrichtungen über Schienenoberkante wird für leere Fahrzeuge auf 1040 mm festgesetzt, wobei Abweichungen bis zu 25 mm darüber und darunter zulässig sind.

3Die Höhe der Mitten der Zug- und Stoßvorrichtungen über Schienenoberkante muß bei der größten Belastung der Fahrzeuge mindestens 940 mm und bei Wagen mit Übergangsbrücken nach § 136 mindestens 980 mm betragen.

§ 74. Die Länge, um die die Zugvorrichtung gegen die Kopfschwelle hervorgezogen werden kann, darf nicht unter 50 mm und nicht über 150 mm, bei Wagen mit Übergangsbrücken nach § 136 jedoch nicht mehr als 65 mm betragen.

§ 751 gibt Bestimmungen über die Abmessungen der Zughaken.

2Die Angriffsfläche des nicht angezogenen Zughakens muß gegen die Stoßflächen der nicht zusammengedrückten Buffer im regelrechten Zustand 370 mm zurückstehen, wobei Abweichungen bis zu 25 mm darüber oder darunter zulässig sind.

§ 1331. Die Wagen müssen mit durchgehenden Zugstangen versehen sein. Ausnahmen sind für die zu besonderen Zwecken gebauten Wagen zulässig.

2Die Zugstange muß in dem viereckigen Teile vom Zughaken ab einen Querschnitt von mindestens 20 cm2 und im runden Teil einen Durchmesser von mindestens 42 mm haben. Der unter dem Wagen befindliche Teil der Zugstange soll mit einer Fangvorrichtung versehen sein, die beim Bruch des schwachen Teils der Zugstange an der versteiften Kopfschwelle Widerstand findet.

3Für Wagen mit Radständen oder Drehzapfenabständen über 7∙5 m wird empfohlen, seitliche Spielräume für das Zughakenvierkant und Buffer anzuwenden, die sich durch Hebel gegenseitig zwangsläufig einstellen (Ausgleichsbuffer).

Eisenbahn-Bau- und Betriebsordnung von 1909.

§ 333 Die Fahrzeuge müssen mit Schraubenkuppelung versehen sein und sich in doppelter Weise so miteinander verbinden lassen, daß die zweite Kuppelung in Wirksamkeit tritt, wenn die Hauptkuppelung bricht.

4behandelt die an den Zug- und Stoßvorrichtungen einzuhaltenden Maße.

§ 54 kommt für die Inanspruchnahme der Zugvorrichtungen durch die Schwere des Zugs in Betracht.

Das Übereinkommen für die gegenseitige Benutzung der Güterwagen im Bereiche des Vereins Deutscher Eisenbahnverwaltungen (VWÜ) und im internationalen Verkehr (RIV) von 1922 führt in Anlage I – Bestimmungen über die Technische Einheit im Eisenbahnwesen (TE) – die für Zurückweisung der Wagen maßgebenden Mängel an Zugvorrichtungen an und gibt in Anlage II die bei Beladung der Wagen hinsichtlich Freihaltung der Kuppelungen und Zugvorrichtungen einzuhaltenden Bestimmungen.

Steinbiß.

http://www.zeno.org/Roell-1912. 1912–1923.