- Achsen

Achsen für Eisenbahnfahrzeuge (axles, axle-trees; axes, essieux; sale). Die A. sind mit den Rädern der Fahrzeuge fest verbundene Konstruktionsteile, deren geometrisches Mittel zugleich die geometrische Drehungsachse der Räder bildet.

Nach § 71 der TV. des VDEV. müssen die Räder auf den A. unverrückbar befestigt sein. Dem Zweck nach unterscheidet man:

1. Tragachsen, die durch senkrecht wirkende Belastungen und durch auf die Radflanschen wirkende Seitendrücke beansprucht werden. Hierher gehören die Lokomotivlaufachsen, die Wagen- und Tenderachsen.

2. Trieb- und Kuppelachsen der Lokomotiven, die außer den obgenannten Inanspruchnahmen noch dem durch die Treib- und Kuppelstangen übertragenen Dampf drucke auf die Kolben wider stehen müssen.

Der Form nach unterscheidet man.: gerade A. und gekröpfte A. Jede A. zeigt folgende Abschnitte:

a) die Achsschenkel, auch Achsstummel oder Achshälse genannt, sind jene Teile, die in den Lagern laufen. Die Begrenzung der Achsschenkel wird durch die Bunde gebildet;

b) die Radsitze oder Nabensitze, auf die die Räder aufgepreßt sind;

c) den Achsschaft, d.i. bei A. mit außen liegenden Schenkeln der Teil zwischen den Radsitzen und bei A. mit innenliegenden Schenkeln der Teil zwischen den letzteren.

Bei gekröpften A. ist der Schaft durch die Kurbelarme unterbrochen.

Dem Material nach bestehen die A. aus Martinstahl mit oder ohne Nickelzusatz oder aus Tiegelgußstahl. Die Festigkeitsziffern für Martinstahl sind mindestens 50 kg/mm2 Festigkeit, 25% Dehnung und 35% Querschnittsverminderung, für Tiegelstahl 55–60 kg/mm2 Festigkeit, 25% Dehnung und 35–40% Querschnittsverminderung.

Die A. werden vor der Verwendung bei der Übernahme im rohen Zustand sorgfältigen Proben unterzogen (s. Achsproben).

1. Tragachsen.

a) Lokomotivlaufachsen.

Die Laufachsen der Lokomotiven erhalten die in Abb. 102 oder 103 angegebene Form. Bei innerhalb der Räder liegendem Rahmen befinden sich die Achsschenkel dicht an den Radnaben, so daß letztere mit ihrer Innenfläche die Seitenflächen der Lagerschalen berühren. Der Achsschaft ist zylindrisch oder in der Mitte etwas schwächer als dicht an den Schenkeln.

Bei außenliegenden Rahmen erhält die A. die Form Abb. 103; die Achsschenkel sind außerhalb mit Bunden versehen, während an der inneren Seite die Anläufe durch die größere Dicke der Nabensitze und die Radnaben gebildet werden. Der Schaft ist in der Mitte etwas schwächer als dicht an den Nabensitzen. Die Räder werden hydraulisch aufgepreßt, mit einem Drucke von 70–100 t.

Da in einer geschlossenen Formel die Schwankungen in der Belastung (durch das Federspiel) und in der Spurkranzseitenpressung (abhängig von der Anzahl und Art der Lagerung der folgenden Achsen und von der Geschwindigkeit) nicht einwandfrei zusammengefaßt werden können, wird die Bestimmung von Durchmesser und Länge des Achsschenkels immer auf Grund bewährter Ausführungen oder nach einfachen Näherungsformeln vorgenommen.

Nach v. Borries rechnet sich der Durchmesser annähernd aus der Formel

d mm = 65 ∛P

wobei P die ganze Achslast in Tonnen bedeutet.

Der aus dieser oder ähnlichen Formeln gerechnete Durchmesser gibt – auf die ruhende Belastung allein bezogen – eine Biegungsbeanspruchung des Materials von nur 11/2 bis 2 kg per mm2. Die Länge des Schenkels ist dabei mit rund 1∙3 des Durchmessers angenommen. Diese mit Rücksicht auf die Festigkeit des verwendeten Materials beträchtlichen Dimensionen müssen aber in manchen Fällen noch vergrößert werden, um, zur Verhütung von Warmlaufen, den Auflagedruck (in kg per cm2) in erfahrungsgemäßen Grenzen zu halten.

Das Warmlaufen kann als ausgeschlossen betrachtet werden, wenn der Auflagedruck (volle Auflage der Lagerschale der Rechnung zu gründe gelegt) nicht mehr als 15–18 kg beträgt.

b) Tender- und Wagenachsen.

Diese erhalten die in Abb. 104 dargestellte Form. Die österr. Staatsbahnen führen diese A. mit einer Verstärkung in der Nabengegend nach Abb. 105 aus, um den sich am inneren Rande der Nabe bildenden Rissen wirksam vorzubeugen (s.a. Achsanbrüche).

Das Verhältnis von Achsschenkeldurchmesser zu Achsschenkellänge d/e bewegt sich zwischen den Grenzen 1∙8–2∙2.

Die Technischen Vereinbarungen des VDEV. vom Jahre 1909 schreiben im § 72 vor bei A. aus Flußstahl: für Güterwagen eine Biegungsbeanspruchung im Achsschenkel von höchstens 7 kg/mm2, in der Nabe von höchstens 5∙6 kg/mm2, für Personen-, Gepäck- und Postwagen im Achsschenkel höchstens 5∙6 kg/mm2, in der Nabe höchstens 4∙5 kg/mm2.

Aus wirtschaftlichen Gründen – Verminderung der Anzahl der Reserven, Verbilligung der Fabrikation u.s.w. – haben alle großen Bahnverwaltungen Normalradsätze eingeführt, mit solchen Abmessungen der A., daß sie unter alle Wagen, also auch jene mit größter Tragkraft und größtem Achsdruck eingebunden werden können. Durch diese Maßnahme sind diese Normalachsen, eingebunden unter den Personen- und Schnellzugwagen, in der Regel viel geringer beansprucht als nach den Bestimmungen des § 72. Ausgeführt nach den Bestimmungen des § 72 ergeben sich für die Achsschenkel Auflagedrücke von 35–38 kg, bei denen nach der Erfahrung ein Warmlaufen als ausgeschlossen betrachtet werden kann.

Die Radkörper werden auf die Tender- und Wagenachsen hydraulisch aufgepreßt. Der Aufpreßdruck beträgt bei Radsternen oder Radscheiben aus Schmiedeeisen oder Stahlguß 60–80 t, für solche aus Gußeisen 35–60 t.

2. Treib- und Kuppelachsen der Lokomotiven.

Der Unterschied zwischen diesen beiden Achsgattungen besteht darin, daß an die Kurbeln, der Treibachsen die Treibstangen der Dampfmaschinen direkt angreifen, während die Kurbeln der Kuppelachsen mit jenen der Treibachsen durch sogenannte Kuppelstangen verbunden sind, wodurch die Kuppelachsen gezwungen werden, dieselbe Drehbewegung auszuführen wie die Treibachsen.

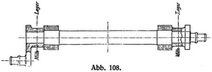

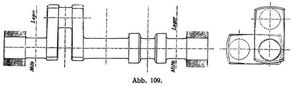

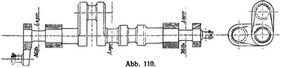

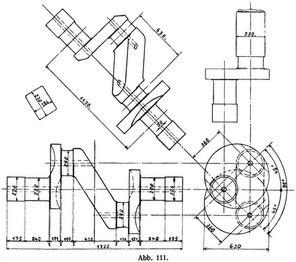

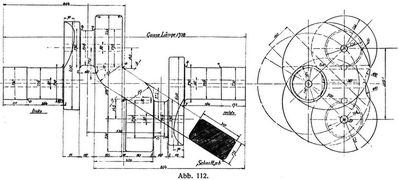

Die Treibachsen erhalten die Form Abb. 106, wenn die Lokomotive mit innenliegendem Rahmen und außenliegenden Zylindern versehen ist, die Form Abb. 107 oder Abb. 108, wenn die Lokomotive außenliegende Rahmen und außenliegende Zylinder besitzt, und die Form Abb. 109, Abb. 110, Abb. 111 oder 112, wenn die Dampfzylinder zwischen den Rahmenblechen liegen und letztere sich entweder innerhalb oder außerhalb der Räder befinden. In den beiden letzteren Fällen müssen die A. mit zwei Kurbelkröpfungen versehen sein, die einen Winkel von 90° miteinander bilden; derartige Treibachsen werden immer aus höherwertigen Stahlsorten hergestellt.

Mehr noch als für gerade Tragachsen (Laufachsen, Wagen- und Tenderachsen), gilt das für die Berechnung aus einer Formel Gesagte für die Treib- und Kuppelachsen.

Die Berechnung der wichtigsten Abmessung, des Durchmessers im Lagerhalse, erfolgt aber bei geraden Treibachsen für die Praxis vollkommen sicher aus der Biegungsbeanspruchung durch den vollen auf den Dampfkolben ausgeübten Druck, da die geringeren Beanspruchungen durch Torsion, Achsbelastung, Reibung des Räderpaares quer zur Schiene u.s.w. bei der doch nur innerhalb enger Grenzen liegenden Variation der Werte: Kolbenhub, Achsdurchmesser, Raddurchmesser und Radbelastung einen der Biegungsbeanspruchung nahezu proportionalen Beanspruchungszuschlag ergeben. Bei Treibachsen nach Abb. 106, der heute meist verwendeten Achsform, ist die Sicherheit vollkommen gewahrt, wenn die Biegungsbeanspruchung zwischen 10–13 kg per mm2 beträgt, wobei als Hebelarm für den Druck auf den Kolben der Abstand von Zylindermitte bis Auslauf der Nabenhohlkehle an der Nabeninnenseite in den Schenkel angenommen ist. Der Durchmesser der Kuppelachsen im Nabensitze wird bei mittleren Lokomotiven gleich groß gewählt, wie bei den Treibachsen. Nur bei schweren, mehrfach gekuppelten Lokomotiven wird der Durchmesser der Kuppelachsen etwa 10 mm kleiner angenommen. Auch hier korrigiert die Notwendigkeit, einen gewissen Auflagedruck nicht zu überschreiten (rund 15 kg per cm2), das aus der Festigkeitrechnung sich ergebende Resultat.

Die Berechnung der Kurbelachsen erfolgt immer graphisch unter möglichster Beachtung aller einwirkenden Kräfte. Die mit der Sicherheit vereinbare Summenbeanspruchung erreicht bei diesen A. nach bewährten Ausführungen bis 20 kg per mm2.

Bei modernen normalspurigen Lokomotiven kommen bei Innenzylindern fast nur Innenrahmen, mithin Kurbelachsen nach Form Abb. 109, 111 und 112 vor. Bei der mit 1∙360 mm festgelegten Entfernung zwischen den Rädern ergeben sich für die Entfernung zwischen den Rahmen, zwischen den Lagermitten und Zylindermitten so engbegrenzte Werte, daß die Dicke der Kurbelblätter kaum mehr als 110–120 mm erreicht.

Diese geringe Blattdicke führt, insbesondere dann, wenn die Übergangsradien von Lagerhals und Kurbelzapfen in das Blatt klein ausgeführt werden, schon mit kurzer Betriebsdauer zu Anrissen im Blatte. Das vorzeitige Eintreten solcher Anrisse kann verhütet werden durch Obergangsradien (Hohlkehlen) von mindestens 20–25 mm. Eine weitere Verbesserung erfährt die Konstruktion dieser A., wenn die Kurbelblätter kreisrund ausgeführt werden (Abb. 111 und 112). Da die zwischen den Kurbelblättern liegenden Teile der Treibstangen recht unzugänglich sind, werden die Kurbelachsen sehr oft nach der von Prof. Bauer in München ca. 1870 angegebenen Form –

-Achse – ausgeführt (Abb. 111 und 112). Bei dieser Achsform sind die inneren Kurbelblätter und das zylindrische Zwischenstück ersetzt durch einen schrägen Arm.

-Achse – ausgeführt (Abb. 111 und 112). Bei dieser Achsform sind die inneren Kurbelblätter und das zylindrische Zwischenstück ersetzt durch einen schrägen Arm.Bei Kurbelachsen nach der alten Vierblattform (erste Ausführung wohl von Stephenson-Doddo, 1815, für innere Kuppelstangen, dann 1830 von Bury für Treibstangen) sowie nach der modernen

-Form treten, abgesehen von den vorerwähnten Anrissen bei den Hohlkehlen, auch solche Anrisse und Ungänzen auf, die nur auf ungenügendes Durchschmieden zurückzuführen sind. Dieser Übelstand ist behoben bei den aus 9 Stücken – 2 Lagerteile, 4 Blätter, 2 Treibzapfen und 1 Mittelstück – zusammengesetzten Kurbeln, den sogenannten Built up cranks (erste Ausführung an Lokomotiven von Fr. Webb). Die geringen Aufpreßlängen in den Blättern geben aber Bedenken bei großen Lokomotiven mit hohen Dampfdrücken. Eine zusammengesetzte Kurbelachse, deren einzelne Teile sich gut schmieden lassen und die große Aufpreßlängen an den in Frage kommenden Teilen ermöglicht, Kurbelachse Bauart Witkowitz, zeigt Abb. 112. Kuppelachsen, gerade Treibachsen und Kurbelachsen werden auf die Radsterne hydraulisch mit 110–150 t Druck aufgepreßt. Bei sachgemäßem Vorgang – allmähliches Ansteigen des Aufpreßdruckes bis zum Höchstwerte – sind weitere Sicherungen gegen das Verdrehen der Radsterne auf den Achsen, wie Keile oder gar Stellschrauben entbehrlich. Bei den österr. Staatsbahnen werden Keile erst bei Rädern über 1∙300 m Durchmesser angewandt.

-Form treten, abgesehen von den vorerwähnten Anrissen bei den Hohlkehlen, auch solche Anrisse und Ungänzen auf, die nur auf ungenügendes Durchschmieden zurückzuführen sind. Dieser Übelstand ist behoben bei den aus 9 Stücken – 2 Lagerteile, 4 Blätter, 2 Treibzapfen und 1 Mittelstück – zusammengesetzten Kurbeln, den sogenannten Built up cranks (erste Ausführung an Lokomotiven von Fr. Webb). Die geringen Aufpreßlängen in den Blättern geben aber Bedenken bei großen Lokomotiven mit hohen Dampfdrücken. Eine zusammengesetzte Kurbelachse, deren einzelne Teile sich gut schmieden lassen und die große Aufpreßlängen an den in Frage kommenden Teilen ermöglicht, Kurbelachse Bauart Witkowitz, zeigt Abb. 112. Kuppelachsen, gerade Treibachsen und Kurbelachsen werden auf die Radsterne hydraulisch mit 110–150 t Druck aufgepreßt. Bei sachgemäßem Vorgang – allmähliches Ansteigen des Aufpreßdruckes bis zum Höchstwerte – sind weitere Sicherungen gegen das Verdrehen der Radsterne auf den Achsen, wie Keile oder gar Stellschrauben entbehrlich. Bei den österr. Staatsbahnen werden Keile erst bei Rädern über 1∙300 m Durchmesser angewandt.Da auch bei gründlichem Durchschmieden bei gewissen Stahlsorten Hohlräume im Kerne (Lunker) nicht gänzlich zu vermeiden sind – es sei denn, daß vom Rohblock an den Enden so viel abgestochen wird, daß die Kosten unverhältnismäßig hoch werden – bohrt man bei vielen Verwaltungen die A. der Länge nach durch – s. Abb. 111 und 112 –, um diese Ungänzen zu entfernen. Das Durchbohren der Lokomotivachsen wird bei den österr. Staatsbahnen seit 1902 allgemein ausgeführt.

Literatur: Heusinger, Handb. f. spez. Eisenbahntechnik. 1882, 2. Aufl., Bd. 3, S. 712. – Eisenb.-Maschinenwesen der Gegenw. 1898, Bd. 1, S. 548. – v. Stockert, Handb. des Eisenb.-Maschinenwesens. 1908, Bd. 1.

Gölsdorf-Rihosek.

http://www.zeno.org/Roell-1912. 1912–1923.