- Bagger

Bagger (dredging-engine; drague, excavateur; escavatore) dienen zum Aushub von Erdmassen. Bei Eisenbahnbauten werden B. insbesonders bei der Aushebung großer Einschnitte und bei umfangreichen Gründungsarbeiten verwendet. Im ersten Falle dienen sie dazu, einen. Schlitz herzustellen, um möglichst viele und bequeme Angriffspunkte für die Arbeiter zu schaffen. Nach ihrer Verwendungsart unterscheidet man Trocken- und Naßbagger. Die ersteren heben zutage liegende Bodenmassen aus und bewegen sich auf Gleisen; die letzteren arbeiten unter Wasser und sind auf Schiffen angeordnet. Die meisten B. graben mit Gefäßen; bei den Naßbaggern kann auch ein Wasserstrom als Fördermittel benutzt werden, der die Erdmassen mit sich führt (Saugbagger). Die Förderung ist entweder eine stetige (Eimerketten- und Saugbagger) oder eine periodische (Löffelbagger und Greifbagger); im letzteren Falle ist nur ein Fördergefäß vorhanden, das in allen Bewegungen von Hand gesteuert wird. Dieser Betrieb erfordert eine größere Aufmerksamkeit, erlaubt aber mehr Freiheit in der Art der Bewegungen und ist deshalb besonders für stark wechselnden und festen Boden geeignet.

Als Betriebskraft kommt in erster Linie Dampf in Betracht; es werden dann meist alle Bewegungen von einer Hauptmaschine abgeleitet. Neuerdings ist der elektrische Antrieb mit äußerer Stromzuführung häufiger mit bestem Erfolg ausgeführt. Die Vorzüge liegen zunächst in den vorzüglichen Betriebseigenschaften des Elektromotors und dem geringen Eigengewicht; ferner können die verschiedenen Bewegungen Einzelantrieb erhalten und doch von einer Stelle gesteuert werden, wodurch ein flotterer Betrieb möglich ist. Endlich fällt die oft recht lästige Kohlen- und Wasserversorgung ganz fort. Wenn auch die Ausgaben für Strom etwas höher sind, als für Kohlen, so wird dies doch durch die sonstigen Ersparnisse reichlich wieder ausgeglichen. Der allgemeinen Einführung steht natürlich die oft fehlende Anschlußgelegenheit und die Abhängigkeit von der elektrischen Zentrale in bezug auf Strom und Spannung namentlich bei B., die öfter ihren Arbeitsplatz wechseln, entgegen. Für sehr kleine Leistungen kommen auch Benzinmotoren zur Anwendung; sie haben ebenfalls geringes Eigengewicht, sind aber weniger zuverlässig und erfordern verwickeltere Steuerungseinrichtungen als Dampf- oder Elektromotoren. Bei größeren Leistungen sind sie zu teuer.

Trockenbagger. In Betracht kommen A. Eimerkettenbagger, B. Löffelbagger, C. Greifbagger.

A. Eimerkettenbagger.

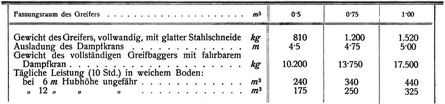

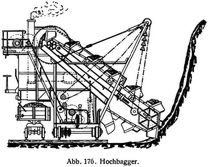

1. Allgemeines. Die Eimerkettenbagger besitzen eine Anzahl Eimer, die durch zwischengeschaltete Glieder zu einer endlosen Doppelkette zusammengeschlossen sind. Die Kette läuft über eine obere und untere Umlenkrolle (Turas) und wird von einem Balken, der Eimerleiter, auf Rollen getragen. Das Eimerwerk liegt quer zu einem fahrbaren Baggergestell und kann mit dem unteren Ende der Leiter durch eine Winde gehoben oder gesenkt werden. Der obere Turas wird angetrieben. Die B. werden mit kurzer oder langer Leiter ausgeführt. Im ersten Falle sind sie Hochbagger (Abb. 176), und arbeiten gegen hohe, über dem Gleis liegende Erdkörper. B. mit langer Leiter heißen Tiefbagger (Abb. 177); sie graben unterhalb des Gleises, auf dem sie sich bewegen. Der gebaggerte Boden fällt beim Übergang der Eimer über den Oberturas in einen Schüttkasten und von hier in die darunter stehenden Förderwagen. Eine Schüttklappe ermöglicht beim Wagenwechsel eine zeitweilige Unterbrechung der Beladung.

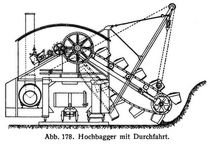

Die Standsicherheit erfordert breite Fahrgestelle, Kessel und Maschine werden als Gegengewicht der Eimerleiter weit nach außen gerückt. Kleine B. fahren mit 4 oder 6 Laufrollen auf 2 Schienen, größere erhalten eine weitere Schiene, um die Böschungskante zu entlasten. Bei großen B. wird das Gestelle portalartig gebaut (Abb. 178), so daß die Förderwagen unter dem B. stehen.

Bei der Arbeit fährt der B. mit eigener Kraft gleichmäßig vorwärts, die Förderwagen stehen im geschlossenen Zuge still. Nach einem oder mehreren Arbeitsgängen müssen die Gleise gerückt werden, um neue Angriffsflächen für die Eimer zu schaffen. Um diese Arbeiten ohne Betriebsstörungen ausführen zu können, gibt man den Gleisen die 3–5fache Länge eines Förderwagenzuges. Für das Gleisrücken ist eine Kolonne von 8–16 Mann erforderlich.

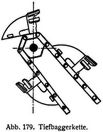

2. Tiefbagger. Die Tiefbagger kommen für Einschnittarbeiten unter Geländeoberfläche in Betracht, da sie den Boden billiger nach oben schaffen, als durch andere Förderarten möglich ist. Zuerst werden flache, muldenförmige Schnitte gemacht, bis die größte Leiterneigung erreicht ist. Die Eimer graben während des unteren Kettenlaufs an der ganzen Böschung, machen also einen langen, dünnen Schnitt und können verlangte Profile nahezu herstellen. Diese Betriebsart erfordert hinten offene Eimer ohne Rückenblech, damit der Boden beim Übergang über den Oberturas nach hinten herausfallen kann (Abb. 179).

Die Eimer bestehen aus einem muldenförmigen Blech und sind vorn mit einer Stahlschneide und in hartem Boden noch mit Aufreißzähnen versehen. Mit ihren beiden Seitenwänden sind sie vorn an kurze Eimerglieder angenietet. Die Kette enthält abwechselnd einfache und Doppelglieder mit Stahlbolzen; die Geschwindigkeit beträgt je nach der Bodenart 0∙4–0∙7 m/Sek. Der Oberturas faßt mit vorspringenden Zähnen zwischen die Doppelglieder. Der Leiterdrehpunkt wird zweckmäßig tief unten an das Gestell gelegt, um auch bei flachen Neigungen lange Schnitte zu erzielen. Das freie Ende ist zur Abschwächung der Stöße federnd aufgehängt. Die Eimerleiter besteht aus 2 unter sich versteiften Trägern, die bei großen Längen zur Gewichtsersparnis als Gitterträger ausgebildet werden. Zur Aufnahme der Seitendrücke bei der Arbeit ist sie gegen das Baggergestell durch Druckstreben abzustützen, deren Enden am Gestell fest, an der Leiter in Gleitschuhen ruhen, um der Bewegung der Leiter folgen zu können.

Bei Dampfbetrieb werden die Bewegungen der Eimerkette, des Fahrwerks und der Leiterwinde von einer Dampfmaschine abgeleitet, bei elektrischem Antrieb empfiehlt sich der Einzelantrieb, um Kupplungen und Wendegetriebe zu vermeiden und die Steuerung zu vereinfachen.

Die Leistungen schwanken bei den normalen Ausführungen zwischen 20 und 240 m3/Std., größere B. werden zu schwer. Der größte von der Lübecker Maschinenbau-Gesellschaft bisher gebaute, elektrisch betriebene B. leistet theoretisch 960 m3/Std. Bei einer Probe wurden tatsächlich 896 m3/Std. geleistet. Die Baggereimer haben 500 l Inhalt. Die größte Baggertiefe beträgt 22 m bei 45° Neigung der Eimerleiter.

Die meisten Fabriken bauen nach Normalien, um Ersatzteile schnell und billig liefern zu können.

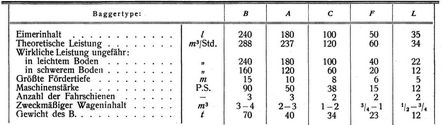

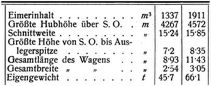

Einige Angaben über Normalbagger der Lübecker Maschinenbau – Gesellschaft enthält nachfolgende Zahlentafel.

Größere Baggertiefen, als in der Zahlentafel angegeben, lassen sich auf Kosten der Leistung dadurch erreichen, daß die Eimerleiter verlängert und eine leichtere Kette mit kleineren Eimern aufgelegt wird.

Zahlentafel 1. Normale Tiefbagger der Lübecker Maschinenbau-Gesellschaft.

Nach der Führung des grabenden Kettenteils unterscheidet man a) B. mit durchhängender Kette, b) mit geführter Kette, c) mit Knickleiter.

a) B. mit durchhängender Kette. Der grabende Kettenteil (Abb. 177), hängt frei durch, ist daher gegen Stöße elastisch und kann bei Hindernissen, die die Eimer nicht mitzunehmen vermögen, ausweichen. Für ungleichmäßigen Boden ist diese Anordnung notwendig. In festem Boden ist aber die Wirkung gering, da die Schneidkanten nur durch das Kettengewicht niedergedrückt werden.

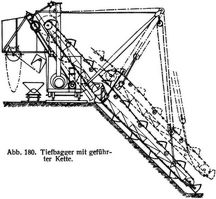

b) B. mit geführter Kette (Abb. 180). Die Kette läuft oben und unten zwischen Rollen am Untergurt der Leiter. Sie kann also nicht mehr ausweichen und daher besser schneiden. Außerdem werden die Schnitte gradlinig und die Leiter darf tiefer gesenkt werden, ohne daß Einstürze zu befürchten sind.

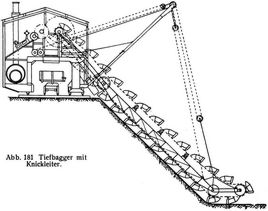

c) B. mit Knickleiter (Abb. 181) haben mehrere, gelenkig verbundene und durch Spannschlösser einstellbare Leiterstücke, an denen die Kette zwischen Rollen geführt ist. Bei der einfachsten Anordnung wird unten ein wagrechtes Leiterstück angeschlossen, so daß auch an der Sohle gegraben und nachgefallener Boden wieder aufgenommen werden kann. Es können hier jedesmal größere Leiterverschiebungen auf einmal vorgenommen werden, so daß an Gleisrückarbeiten gespart wird. Das untere Leiterstück läßt sich auch an dem Ausleger so aufhängen, daß es bei jeder Leiterneigung wagrecht steht, so daß sehr lange wagrechte Schnitte entstehen und unter Umständen verschiedene Bodenschichten getrennt gefördert werden können. Ebenso kann die Leiter auch an der Böschung geknickt sein, wenn verschiedene Neigungen gewünscht werden. Knickleiter sind bereits bis zu einer Gesamtlänge von 22 m verwendet.

3. Hochbagger. Die Hochbagger haben im allgemeinen eine kurze Leiter und geschlossene Eimer (Abb. 176). Die Kette läuft im umgekehrten Sinne, als beim Tiefbagger. Die Eimer graben bei der Drehung um den Unterturas, können aber auch so geführt werden, daß sie einen kurzen wagrechten Schnitt auf der Sohle machen, so daß nachgefallener Boden wieder aufgenommen wird. Im allgemeinen arbeiten sie an der Böschungskante; rutscht der Boden nicht genügend nach, so muß die Leiter zeitweilig höher gestellt werden.

Die B. werden im übrigen so gebaut, daß sie mit kurzer oder langer Leiter und entsprechender Kette ausgerüstet werden können, um für Hoch- oder Tiefbaggerungen verwendbar zu sein. Die Leistungen sind auch in beiden Fällen annähernd die gleichen, vgl. Zahlentafel 1. Die Hochbaggerkette muß zwar langsamer, etwa 0∙3 m/Sek., laufen, damit die Schnittgeschwindigkeit bei der Drehung um den Unterturas nicht zu groß wird, dafür können aber die Eimer bei der geringeren Hubarbeit größer gemacht werden.

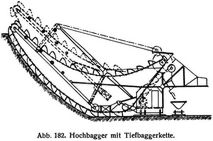

Die B. dieser Art sind nicht geeignet, die Böschungen in der gewünschten Neigung fertigzustellen. Um auch dies zu ermöglichen, werden sie mit Knickleiter und Tiefbaggerkette (Abb. 182), ausgerüstet, so daß jetzt, wie bei den Tiefbaggern, die ganze Böschung bearbeitet wird. Die Kette hängt bei wechselnder Bodenbeschaffenheit auf der grabenden Strecke frei durch, um bei Hindernissen ausweichen zu können, wird aber bei hartem Boden geführt.

Der Hochbagger kann immer nur an eine vorhandene Böschung angesetzt werden, sich aber nicht freibaggern. Bei Schlitzarbeiten muß daher zunächst von Hand soweit vorgearbeitet werden, daß der B. in dem Einschnitt Platz findet. B. mit drehbarer Eimerleiter sind zwar gebaut, haben aber schwere und verwickelte Untergestelle, da sie sich um den Schüttkasten drehen müssen, um in jeder Stellung die Wagen beladen zu können.

Die Gleisarbeiten sind bei dem Hochbagger einfacher, als beim Tiefbagger, da der Boden bereits geebnet ist. Deshalb sind die Hochbagger den Tiefbaggern da vorzuziehen, wo bei den letzteren infolge stark hügeligen oder sumpfigen, wenig tragfähigen Bodens der Gleisbau erschwert wird.

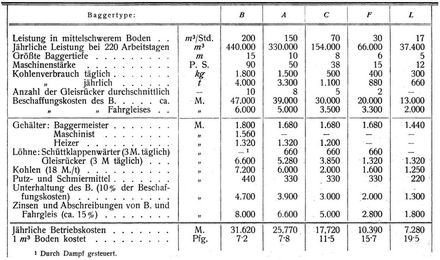

4. Betriebskosten. Die Betriebskosten der Hoch- und Tiefbagger hängen so sehr von der Bodenart, den örtlichen Verhältnissen (Gleisbau, Umsetzen) und der Betriebführung ab, daß allgemeine Angaben über Einheitspreise, die hier oder dort gezahlt sind, keinen Wert haben. Um zu zeigen, welche Ausgaben unter günstigen Verhältnissen entstehen, sind in der Zahlentafel 2 die Betriebskosten der neueren Normalbagger der Lübecker Maschinenbau-Gesellschaft (vgl. Zahlentafel 1, S. 357) ermittelt; hierbei ist ein Betriebsjahr zu gründe gelegt, in welchem nach Abzug der Winterlage und Reparaturzeit der B. an 220 Tagen zu 10 Stunden gearbeitet hat. Die in der letzten Reihe berechneten Einheitspreise gelten natürlich nur für diese angenommenen, besonders günstigen Betriebsverhältnisse, sie beziehen sich ferner nur auf den Aushub und enthalten nicht die Transportkosten.

Die Hauptanteilkosten liegen bei allen B. in den Löhnen. Es ergibt sich z.B. für den B-Bagger für

Gehälter und Löhne 11.280 M. oder 2∙56 Pf./m3 Kohlen, Schmiermittel u.s.w. 7.640 M. oder 1∙74 Pf./m3 Unterhaltung des B 4.700 M. oder 1∙07 Pf./m3 Verzinsung u. Amortisation 8.000 M. oder 1∙83 Pf./m3 Zusammen 31.620 M. oder 7∙20 Pf./m3

Zahlentafel 2.

Betriebskosten der Eimerketten-Trockenbaggerung.

B. Löffelbagger.

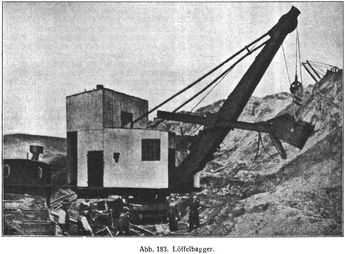

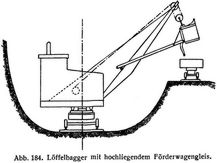

1. Anordnung und Arbeitsweise. Der Löffelbagger (Abb. 183) besitzt nur ein Grabwerkzeug, den Löffel, bestehend aus einem Eimer mit langem Stiel, der von einem Drehkran getragen und bewegt wird. Der Löffel ruht drehbar (in einer senkrechten Ebene) in einem Schuh auf dem Ausleger und kann außerdem durch Zahnstange und Ritzel verschoben werden. Der B. arbeitet stets als Hochbagger. Zunächst wird der Stiel bis zur senkrechten Lage gesenkt und gegen die Baggerkante gesetzt, sodann der Eimer durch die Hubwinde hochgezogen, bis er gefüllt ist; hierbei drückt unter Umständen der Stiel nach, um größere Greifweiten zu erzielen. Der gefüllte Eimer wird dann mit dem Ausleger über das Fördergefäß geschwenkt und entleert. Zur Entleerung ist der ganze Boden des Gefäßes als Klappe ausgebildet, die gegen den Mantel verriegelt wird. Der Riegel wird durch einen Seilzug von Hand gelöst, die Klappe schlägt dann nach innen auf und läßt den Boden nach unten herausfallen. Um das plötzliche Ausschütten des Bodens und den damit verbundenen Stoß in dem Förderwagen zu vermeiden, wenden Menck & Hambrock in Altona gesteuerte Klappen an, die sich durch eine auf die Drehachse wirkende Bremse allmählich öffnen lassen. Beim Senken des Löffels schließt sich die Klappe selbsttätig; der Riegel schnappt mit Federdruck ein. Die Löffelbagger haben gegenüber den Eimerkettenbaggern den Nachteil, daß der ganze Baggervorgang von Hand gesteuert werden muß und die Leistung von der Geschicklichkeit und Aufmerksamkeit des Baggerführers in höherem Maße abhängt. Demgegenüber besitzen sie aber sehr große Vorzüge. Diese liegen zunächst in der großen Grabkraft; sie sind daher besonders für ungleichartigen und festen Boden geeignet. Der große Gefäßinhalt (1 bis 4∙8 m3) ermöglichtes, große Stücke aufzunehmen, die vorher durch Sprengarbeit erhalten werden. Ferner können grobe Einschlüsse, wie große Steine und Baumwurzeln zuerst freigebaggert werden, bis sie zu fassen sind. Da der Ausleger um mindestens 180° drehbar ist, so kann sowohl an der Seite als auch vor Kopf gearbeitet werden (Schlitzarbeit). Dadurch und durch die große Löffelverschiebung erhält der B. ein großes Arbeitsfeld; die Gleise brauchen deshalb nur selten gerückt zu werden. Die große Ausschütthöhe ermöglicht es, die Förderwagen erhöht auf einer Rampe aufzustellen, so daß unter Umständen an Zugförderungskosten gespart wird (Abb. 184).

2. Bauarten. Das Baggergestell ist entweder als Drehscheibenkran gebaut oder besitzt nur einen drehbaren Ausleger, dessen oberes Lager in einem sog. A-Rahmen gestützt ist.

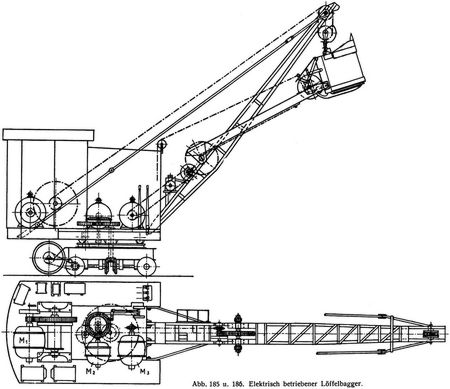

a) Drehscheibenbagger haben die übliche Bauart der Drehkräne Abb. (183). Das drehbare Obergestell ruht auf einem Schienenkranz des breitspurigen Unterwagens und ist durch einen Mittelzapfen zentriert. Die Maschinenanlage befindet sich auf der Drehscheibe, so daß der Baggerführer den Löffel immer vor Augen hat. Für das Heben, Drehen und Fahren wird in der Regel, wenigstens bei Dampfbetrieb, nur eine Maschine aufgestellt, während das Vorschubwerk des Löffels eine besondere umsteuerbare Maschine erhält, die auf dem Ausleger montiert wird, und durch Stirnräder die Zahnstange des Löffels bewegt. Ein elektrisch betriebener B. von Menck & Hambrock in Altona ist in Abb. 185 und 186 dargestellt. Das Hubwerk wird durch den Motor M1 angetrieben, die Hubtrommel ist mit einer Bandbremse ausgerüstet und durch eine Reibkupplung abschaltbar, um ein schnelles Senken zu ermöglichen. Zum Heben und Fahren dient der umsteuerbare Motor M2, der durch Stirnräder auf das eine oder andere Triebwerk geschaltet werden kann. Die Verschiebung des Löffels erfolgt durch den Motor M3 mittels Kette und Stirnräder. In das Triebwerk ist eine Magnetbremse eingeschaltet, die den Löffel in jeder Lage festhalten kann. Der Motor ist außerdem so gebaut, daß er bei zu großen Vorschubwiderständen unter Strom stehenbleibt und dadurch die Getriebe vor Überlastung schützt. An dem Unterwagen hängt eine Kabeltrommel, die beim Fahren das Zuführungskabel auf- oder abwickelt. Durch Schleifkontakte fließt der Strom in das Obergestell zu den einzelnen Steuerapparaten.

Elektrisch betriebene B. haben gegenüber den Dampfbaggern ein etwas geringeres Eigengewicht, ferner ist die Bedienung einfacher; es genügen hier 1–2 Mann, während bei Dampfbaggern noch 1 Heizer und bei großen B. noch 1 Hilfsmaschinist hinzukommen. Dagegen ist der Wirkungskreis durch die Kabellänge beschränkt. Bei dem stark absetzenden Betrieb und den großen Maschinenleistungen treten ferner starke Stromstöße im Netz auf, so daß der B. zweckmäßig eine eigene Verbindung mit der Kraftstation erhält. Aus dem gleichen Grunde muß die letztere groß oder bei Gleichstrom mit Pufferbatterien versehen sein. Für Bauarbeiten wird deshalb und wegen seiner Freizügigkeit meist der Dampfbagger vorgezogen, während elektrisch betriebene B. auf dauernden Arbeitsstellen zweckmäßig sind, z.B. bei Abraumarbeiten und zum Spülversatz in Bergwerksbetrieben oder als Verlademaschinen von Erzen, Steinen u. dgl.

Die Drehscheibenbagger brauchen, um kippsicher zu sein, eine große Spurweite (über 2 m). Wenn sie auf Gleisen mit Normalspur befördert werden sollen, erhalten sie noch ein inneres Räderpaar auf den Laufachsen.

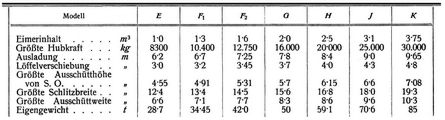

Die Abmessungen normaler Bauarten solcher B. sind in den Zahlentafeln 3 und 4 zusammengestellt.

Zahlentafel 3.

Drehscheiben-Löffelbagger von Menck & Hambrock, Altona-Hamburg.

Zahlentafel 4.

Drehscheiben-Löffelbagger der Lübecker Maschinenbau-Gesellschaft.

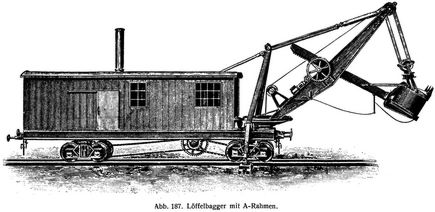

b. Löffelbagger mit A-Rahmen (Abb. 187) haben nur einen drehbaren Ausleger, der sich unten auf die Wagenplattform und oben gegen einen A-Rahmen stützt. Dadurch werden der Drehwiderstand und die Schwenkmassen kleiner, so daß flotter gearbeitet werden kann, aber der Ausleger ist nur um etwa 230° drehbar und kann weiter hinten stehende Wagen nicht mehr erreichen. Die Maschinenanlage befindet sich, mit Ausnahme der Vorschubmaschine, die wieder auf dem Ausleger angeordnet wird, auf dem langen Untergestell; die Dampfkessel werden liegend ausgeführt und können daher für große Leistungen (bisher bis 300 P.S.) gebaut werden. Der Hauptvorzug dieser Bauart liegt in der geringeren Breite. Die B. werden deshalb stets für Vollspur gebaut und so ausgerüstet, daß sie in Eisenbahnzüge eingestellt werden können. Zu diesem Zweck müssen Ausleger, A-Rahmen und Rauchfang niederlegbar sein. Das Laufwerk besteht in der Regel aus 2 Drehgestellen, die während der Arbeit durch Ketten angetrieben werden. Zur Erhaltung der Kippsicherheit sind vorn abnehmbare Seitenstützen notwendig, Gegengewichte aber entbehrlich. Diese Baggerform ist in Amerika, wo die Löffelbagger entstanden sind und für den Trockenaushub fast ausschließlich verwendet werden, die übliche, während sie in Europa bisher seltener zur Anwendung gekommen ist. Die größten B. haben dort einen Löffelinhalt von 4∙8 m3, eine Schnittweite von 19 m, eine Maschinenleistung von 300 P.S. und ein Eigengewicht von über 100 t.

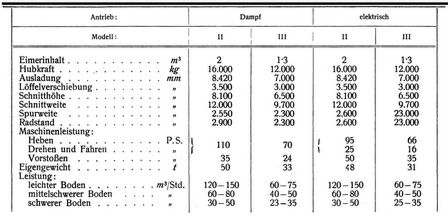

Die Abmessungen solcher B. deutscher Bauart enthält die Zahlentafel 5.

Zahlentafel 5.

Löffelbagger mit A-Rahmen von A. Bleichert & Co. Leipzig-Gohlis.

3. Leistung und Kosten. Die Hubgeschwindigkeit des Löffels beträgt etwa 0∙25 bis 0∙3 m/Sek., die Drehgeschwindigkeit 1∙5 bis 2 m/Sek. Die Zeitdauer eines Löffelspieles berechnet sich dann bei mittleren Verhältnissen für

Heben (Schneiden) 20–30 Sek. Hin- und Zurückdrehen um 90°, bzw. 180° etwa 10–20 Sek. Ausschütten 5 5 Sek. Zusammen 35–55 Sek.

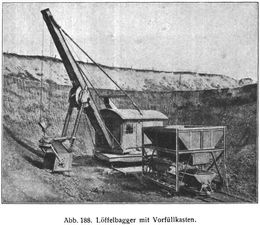

Das Senken des Löffels erfolgt während der Rückwärtsdrehung. Es sind also Höchstleistungen von 65–100 Füllungen in der Stunde erreichbar. Die Durchschnittsleistungen sind natürlich viel geringer, denn durch die Bodenart, die Schnitthöhe und -weite, den Standort der Wagen, die Geschicklichkeit des Personals u.s.w. werden sie stark beeinflußt. Zweckmäßig gibt man jedem B. mehrere Eimer verschiedener Größe bei, um bei jeder Bodenart die Maschine voll ausnützen zu können. – Die Wagengröße wird nicht unter 3 m3 Inhalt gewählt und sonst so bestimmt, daß mindestens 2 Eimerfüllungen hineingehen. Bei kleineren Förderwagen empfiehlt sich die Anwendung eines Vorfüllkastens (Abb. 188), mit verschließbaren Entleerungsöffnungen.

An Bedienung sind 1 Maschinist, 1 Heizer und 1 Klappenwärter erforderlich; für Gleisarbeiten genügen 4 Mann. Die Betriebskosten schwanken je nach der Größe des B. zwischen 7 und 14 Pf./m3; bei sehr großen B. und günstigen Betriebsbedingungen können sie bis auf 4 Pf./m3 heruntergehen.

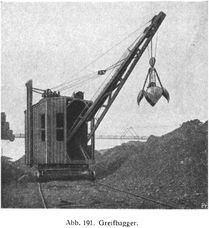

b) Greifbagger.

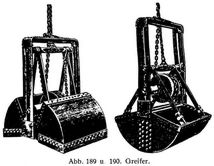

1. Wirkungsweise. Die Greifbagger besitzen ein Baggergefäß, den Greifer oder Greifkorb, das in Seilen hängt und von einem Drehkran bewegt wird. Das Gefäß besteht aus 2 oder mehreren Drehschaufeln, die sich nach unten aufklappen oder zu einem Gefäß korbartig schließen lassen. Das Gefäß hat meist eine halbzylindrische Gestalt mit 2 Schaufeln (Abb. 189 u. 190) oder, seltener, eine halbkuglige Form mit 3 oder 4 Schaufeln (Abb. 191). In aufgeklapptem, also geöffnetem Zustand wird das Gefäß bis auf den Boden gesenkt, alsdann geschlossen, wobei die Schaufeln den Boden abgraben und zwischen sich aufnehmen, und gehoben. Die Entleerung erfolgt dann durch Öffnen der Schaufeln. Alle diese Bewegungen werden von dem Kranführer gesteuert.

Die Vorzüge dieses Systems liegen in der großen Einfachheit, der großen Fördertiefe und der geringen Platzbeanspruchung des Greifers (enge Baugruben). Dagegen ist die Grabkraft nur klein, denn es können von oben keine Druckkräfte auf den Greifer ausgeübt werden. Die Schneidkanten sind beim Eindringen in den Boden nur durch das Gewicht belastet; durch schnelles Senken und scharfes Aufsetzen kann eine größere Wirkung erzielt werden, jedoch treten bei zu starkem Stoß leicht Beschädigungen ein. In hartem Boden ist die Grabwirkung sehr gering, durch Zusatzgewichte kann sie verbessert werden, dann wächst aber wieder das Hubgewicht. In durchwachsenem Boden setzen sich leicht feste Bestandteile zwischen die Schaufeln und verhindern den vollen Schluß, so daß der gehobene Boden wieder ausfließt. Im allgemeinen ist daher der Greifbagger nur für leichten und losen Boden geeignet, aber auch für Steine verwendbar.

2. Bauart der Greifer. Die halbzylindrischen Gefäße haben 2 Drehschaufeln von Viertelkreisform. Der Drehpunkt liegt bei älteren Bauarten (Abb. 189) innen, bei neueren meist außen (Abb. 194). Im letzteren Falle greifen die Schaufeln weiter und brauchen weniger tief einzudringen, um volle Füllungen zu erzielen. Die Grabkanten werden mit Stahlschneiden versehen, bei ungleichmäßigem und festem Boden außerdem noch mit Zähnen, die beim Schließen ineinandergreifen und zwischengeklemmte Stücke zermalmen. Wenn nur Steine gefördert werden sollen, setzt man den Greifkorb rechenartig aus starken Stäben zusammen, zwischen denen mitgehobener Sand wieder ausfließt.

Halbkuglige Gefäße erhalten in der Regel 3 Drehschaufeln. Infolge der spitzen Form graben sie besser, die Bewegungseinrichtungen sind aber verwickelter; sie finden nur selten Anwendung.

Nach der Art, wie die Greifer geöffnet und geschlossen werden, unterscheidet man Zweikettengreifer und Einkettengreifer. Als Zugorgane kommen zwar heute nur Drahtseile in Betracht, jedoch befinden sich im Greifergestell selbst meist Ketten, so daß diese Bezeichungsweise noch berechtigt ist.

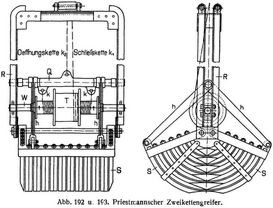

a) Zweikettengreifer. Vom Greifer laufen 2 Seile zu der Hubwinde, von denen jeweilig eines trägt, die Öffnungs- oder Entleerungskette und die Schließ- oder Tragkette, je nachdem der Greifer geöffnet oder geschlossen ist. Bei den Priestmannschen Greifern (Abb. 192 u. 193) greift die Öffnungskette k2 an ein in dem Gestell R verschiebbares Querstück Q an, zieht dieses nach oben und öffnet durch die Hebel h die Schaufeln S. Die andere, auf der Trommel T befestigte Kette k1 dreht beim Anholen die fest im Gestell gelagerte Welle W; dadurch wickeln sich die Hilfsketten k auf und holen das Querstück Q nach unten, so daß sich der Greifer schließt. Durch die verschieden großen Trommelhalbmesser wird eine Übersetzung bezweckt, so daß größere Schließkräfte entstehen, als durch das Zugseil unmittelbar ausgeübt werden könnten.

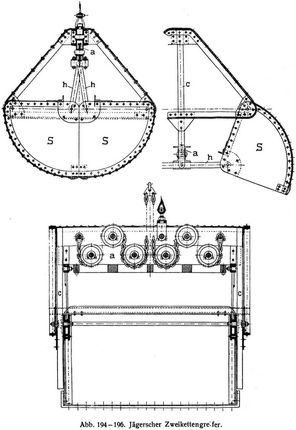

Das gleiche Ziel wird bei andern Bauarten durch Rollenzüge erreicht, wie z.B. bei dem Jägerschen Greifer (Abb. 194–196). Hier hängt das in dem Greiferrahmen c verschiebbare Querstück a in mehreren Rollen an der Öffnungskette; durch Verschieben dieses Querstückes beim Anholen oder Nachlassen der Kette öffnen oder schließen sich die Schaufeln S mit Hilfe der Lenker h. Das Querstück ist künstlich belastet, um die Schaufeln über die natürliche Schwerpunktslage hinaus öffnen zu können.

Die Hubwinden der Zweikettengreifer verlangen eine besondere Anordnung, denn es müssen 2 Seile aufgewickelt und gegeneinander bewegt werden. Es kommen meist 2 Seiltrommeln zur Anwendung, die auf gemeinsamer Achse nebeneinander sitzen, und eine gegenseitige Drehung ermöglichen.

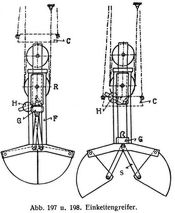

b) Einkettengreifer. Hier hängt der Greifer nur an einem Seil (bzw. Doppelseil), das auch nur eine Windetrommel erfordert; es kann daher jeder beliebige Kran benutzt werden. Die Bewegungen zum Öffnen und Schließen werden hier durch Mittel erzielt, die im Greifer liegen und nur in den äußersten Stellungen in Wirksamkeit treten, u. zw. durch Anstoßen an einen Anschlag beim Öffnen und durch Aufsetzen auf den Boden beim Schließen. Von den sehr mannigfachen Anordnungen ist in Abb. 197 und 198 ein vielverwendeter Greifer von Hone dargestellt, wie er von J. Pohlig in Köln gebaut wird. Die Bewegung der Schaufeln erfolgt durch die Stangen s und den Gleitklotz G, der in dem Rahmen F verschiebbar ist. Das Kranseil läuft über 2 Rollenblöcke, von denen der untere R ebenfalls verschiebbar ist und mit dem Gleitklotz G gekuppelt werden kann. Wird der Greifer in geöffnetem Zustand auf den Boden gesetzt und das Kranseil weiter nachgelassen, so sinkt der untere Rollenblock R in seine tiefste Lage und kuppelt sich selbsttätig mit dem Gleitblock G. Beim Anziehen wird dieser mitgenommen, bis die Schaufeln geschlossen sind. Um zu öffnen, wird die Kupplung durch den Hebel H gelöst, dann sinkt der Gleitblock G nach unten. Dies geschieht in der Regel durch eine am Kranausleger aufgehängte Glocke C, die beim Hochziehen den Hebel durchläßt, beim Senken aber umklappt. Damit das Öffnen stoßfrei erfolgt, wird eine Ölbremse eingebaut.

Einkettengreifer lassen sich, im Gegensatz zu den Zweikettengreifern, nicht in jeder beliebigen Höhe öffnen und schließen. Bei Baggerarbeiten kann es vorkommen, daß der Greifer sich an Gegenständen festbeißt, die er nicht zu heben vermag. Der Kranführer ist dann nicht in der Lage, wieder zu öffnen, um freizukommen. Besonders schwierig wird dies, wenn unter Wasser gearbeitet wird. Ferner ist die Ausschütthöhe immer die gleiche, so daß der Inhalt unter Umständen hoch gestürzt werden muß. Zweikettengreifer sind deshalb zweckmäßiger, sie erfordern aber eine besondere Windenanordnung.

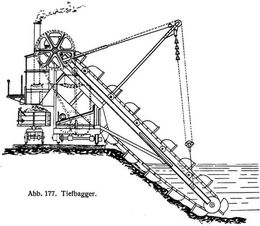

3. Größe, Leistung und Verwendung. Die Greifer sind ihrer Bauart nach schwer; sie wiegen fast ebensoviel, als dem Fördergewicht entspricht. Zu dem Hubgewicht kommen noch die Abreißkräfte beim Anziehen, so daß die Tragkraft des Krans reichlich bemessen sein muß. Aus diesem Grunde macht man die Greifer nicht zu groß, in der Regel nicht über 1 m3 Fassungsraum; die Tragkraft des Krans wird hierbei bis zu 8 t gewählt. Einige Angaben über Zweikettengreifer enthält die Zahlentafel 6.

Die Zahl der Füllungen kann bei Hubhöhen bis 6 m bis auf 50 in der Stunde gesteigert werden. Volle Füllungen sind natürlich nur in sehr weichem oder geschüttetem Boden erreichbar.

Als Krane werden fahrbare Drehscheibenkrane mit Dampf- oder elektrischem Antrieb benutzt. An Bedienung sind bei Dampfbetrieb 1 Maschinist und 1 Heizer erforderlich, bei elektrischem Betrieb genügt ein Mann.

Infolge der geringen Leistungen ist der Betrieb teuer. Greifbagger kommen daher für größere Aushubarbeiten nicht in Frage und auch sonst nur da, wo es sich um große Förderhöhen oder enge Baugruben handelt.

Zahlentafel 6.

Greifbagger von Menck & Hambrock, Altona (Zweikettengreifer).

Literatur: Handb. d. Ing.-Wissenschaften, IV. Teil, Die Baumaschinen, 1. Band, 3. Aufl. 1910. 1. Kap. Baggermaschinen von H. Weihe. – Löffelbagger und Fördermittel beim Panamakanal. Engineering. 1910, I, S. 238. – H. Hermanns, Einiges über deutsche Löffelbagger. Dinglers polytechn. Journ. 1910, S. 609.

Weihe.

http://www.zeno.org/Roell-1912. 1912–1923.