- Tränkungsverfahren

Tränkungsverfahren (impregnation, wood preservation, antiseptic treatment; imprégnation, imbibition, injection; conservazione legno, iniezione).

Verfahren, um aus dem Holz mittels Durchtränkung desselben mit fäulniswidrigen Stoffen den Pflanzensaft zu entfernen und dadurch die Lebensdauer der Hölzer zu erhöhen.

Holz wird im Eisenbahnwesen hauptsächlich verwendet zur Stützung, für Schwellen und Masten, im Brückenbau sowie zum Gerippe und zur inneren Einrichtung der Fahrzeuge.

Inhaltsübersicht: A. T. für Eisenbahnhölzer. – B. Anwendungsgebiete für Eisenbahnhölzer; I. Hölzerne Eisenbahn-Querschwellen, 1. Verbreitung in verschiedenen Ländern, 2. Tränkstoffaufnahme, 3. Liegedauer, 4. Tränkungskosten; II. Hölzer für Stangen und Leitungsmaste, 1. Rohe Stangenhölzer, 2. Fäulnisschutz für Stangenhölzer; III. Hölzer für Eisenbahnbrücken; IV. Hölzer für Eisenbahnfahrzeuge. – C. Tränkanstalten für Eisenbahnhölzer; I. Einrichtung und Betrieb von Tränkanstalten; II. Ausgeführte Tränkanstalten.

A. T. für Eisenbahnhölzer.

Sorgfältiges Trocknen des frischen Holzes an der Luft oder in besonderen Trockenanstalten, wodurch dem Holz das Wasser entzogen wird, erhöht seine Dauer nur wenig. Auch läßt sich durch Eintauchen, Auslaugen, Kochen, Dämpfen, Dörren und andere Verfahren, durch die ein Teil der zersetzlichen Stoffe beseitigt wird, nur selten eine genügende Erhaltung der Hölzer erzielen.

Eintauchen (Verfahren von Kruskopf, Ott und Guissani). Man legt das Holz in die Tränkflüssigkeit hinein und läßt es längere Zeit darin liegen. Aber je nach der Beschaffenheit des Holzes ist das Eindringen der Tränkflüssigkeit in das Holz so wenig tief, daß nur durch großen Zeitaufwand bei ganz besonders hierfür geeigneten Hölzern der gewünschte Erfolg erreicht werden kann. Alle dicht gewachsenen Hölzer eignen sich für dieses Verfahren wenig oder gar nicht. Bei Anwendung des Tränkstoffs in erhitztem Zustand ist bei dem Eintauchverfahren ein besseres Eindringen der Flüssigkeit in das Holz zu erreichen; doch auch hier wieder versagen besonders dicht gewachsene Hölzer. Auslaugen (Wässern der Hölzer). Hierbei werden die Hölzer in fließendes Wasser gelegt und 1–2 Jahre darin liegen gelassen. Das Wasser laugt aus dem Holz die Protoplasma und Eiweiß enthaltenden Zellsäfte, die die Nahrung für holzzerstörende Pilze bilden können. Kochen nimmt oft viele Jahre in Anspruch, bis ein Beharrungszustand im Holz eingetreten ist. Deshalb hat man versucht, diesen Zustand durch Behandeln des Holzes in kochendem Wasser mit folgender künstlicher Trocknung schneller herbeizuführen. Bei Behandlung von Eichenholz erreicht man auf diese Weise, daß Reißen, Werfen und Schwinden des Holzes nicht mehr auftritt. Doch ist dieses Verfahren nur im kleinen und bei wertvollem Holz im Wagenbau anwendbar, da es bei größeren Mengen viel zu teuer wird. Beim Dämpfen werden die Hölzer in dicht verschlossenen eisernen Kesseln mit gespannten Wasserdämpfen behandelt. Versuche der Preußischen Chemischen Eisenbahn-Versuchsanstalt haben ergeben, daß bei mehrstündiger Behandlung nicht zerkleinerten Holzes in Dampf von 11/2–2 Atm. Spannung höchstens 2% der durch langes Auskochen ausziehbaren Stoffe ausgezogen werden können, und auch das nicht gänzlich ohne Schädigung des Holzes. Ein nennenswertes Heraustreiben der Säfte aus dem Holz findet durch Dämpfen also nicht statt. Dörren (Vulkanisieren), das von dem Amerikaner Haskin eingeführt wurde, hat ziemlich günstige Erfolge gehabt. Hiernach wird das Holz in einen schmiedeeisernen Kessel gebracht, in dem sich Dampfschlangen zum Heizen befinden. Nach Verschluß des Kessels wird Luft, die auf 300–500° C erhitzt ist, unter einem Druck von 10–14 Atm. eingepreßt, worauf unter Beibehaltung des Druckes die Abkühlung eintritt. Durch den Druck wird das Reißen des Holzes und das Verflüchtigen der Holzfeuchtigkeit verhindert; durch die hohe Temperatur soll das Holz an Festigkeit gewinnen.

T. ohne Anwendung eines Antiseptikums können also nur geringen Erfolg haben, weil einmal die im Holz vorhandenen Pilze dabei nicht abgetötet werden und nach Ablauf einiger Zeit wieder aufleben können, und weil ferner durch Bildung von Rissen Möglichkeiten für neu von außen entstehende Pilze gebildet werden. Alle diese Verfahren, wie Trocknen, Eintauchen, Auslaugen, Kochen, Dämpfen und Dörren dienen heute eigentlich nur noch als Vorbereitungsarbeiten für die Tränkung der Hölzer. Eine größere Lebensdauer erhalten diese erst dann, wenn sie mit fäulniswidrigen Stoffen behandelt werden, u.zw. müssen die Tränkstoffe derart gewählt sein, daß sie die Fäulniserreger töten, die schädlichen Reste der Saftbestandteile in unlösliche Verbindungen überführen und mit dem Wasser keine löslichen Verbindungen eingehen. Zu diesem Zweck muß sich das Antiseptikum in flüssiger oder gasförmiger Form befinden, da es in fester, unlöslicher Form nicht imstande ist, auf den Organismus der Bazillen im Holz einzuwirken.

Nicht jedes Holz läßt sich gleich gut durchtränken. Vollkommen durchtränkungsfähig ist alles Splintholz und das farblose Kernholz der Laubhölzer. Nicht tränkbar sind alle schon von Natur aus mit einem Farbstoff im Kern durchtränkten Hölzer, sowie Hölzer mit Farbenfehlern, d.h. mit Abweichungen von der gewöhnlichen Farbe des Splint- oder Kernholzes. Unvollkommen, doch meist noch genügend durchtränkungsfähig ist das von Natur aus trockene, aber farblose Kernholz der Nadelhölzer, z.B. der Fichten und Tannen, wobei das viele Vorhandensein von Harz das Tränken erschwert. Um diese Nadelhölzer für die Tränkung geeignet zu machen, haben Haltenberger und Berdenich (s. S. 351) ein Verfahren gefunden, das darin besteht, daß man die Hölzer (Schwellen oder Stangen) vor der Tränkung mit Bohrmaschinen am Umfang punktiert, d.h. mit feinen Löchern versieht.

Die ersten Holztränkungsversuche mit antiseptischen Stoffen – abgesehen von dem bloßen Anstreichen der Hölzer mit geeigneten Schutzmitteln – reichen bis zum Anfang des 18. Jahrhunderts zurück, u.zw. war es besonders in England, wo bereits so früh Patente auf Mittel zur Tränkung von Hölzern erteilt wurden. So erhielt Emerson 1737 ein Patent für Tränkung mit heißem Öl, das mit giftigen Stoffen gemischt wurde; Lewis 1754 für Behandlung des Holzes mit einem Destillat aus Teer; Jackson 1768 für Kochen des Holzes in einer Lösung kalkhaltiger Erde oder Vitriol. Seitdem wurde bis zum Jahre 1832 eine große Zahl von Patenten erteilt, welche die Holztränkung betrafen und die Vorläufer von späteren bewährten Erfindungen waren. Unter diesen verdient besonders ein in Oxford 1822 patentiertes Verfahren Beachtung, das als erstes die Anwendung eines aus Steinkohlenteer zu destillierenden Öles umfaßte. In das Jahr 1832 fällt das noch heute angewendete Verfahren von Kyan, das Tränken der Hölzer mit Quecksilbersublimat, nach dem Erfinder mit »Kyanisieren« bezeichnet. Margary ließ sich 1837 die Tränkung des Holzes mit Kupfervitriol und Burnett 1838 das Tränken mittels Zinkchlorid patentieren. Weniger bekannt ist das Verfahren von Payne (1841), der das Holz zunächst mit einer Eisenvitriollösung und dann mit kohlen- oder salzsaurem Natron tränkte. Zu erwähnen wären noch die Verfahren von Mott aus dem Jahre 1836 und Hall aus dem Jahre 1838, von denen für die Holztränkung Steinkohlenteeröl als wesentlich bezeichnet wurde; doch hat erst Bethell, ebenfalls 1839, praktisch dieselbe Theorie wie seine beiden genannten Vorgänger genauer verfolgt, und gilt er daher allgemein als Erfinder der Tränkung des Holzes mit bituminösen Stoffen, namentlich mit karbolsäurehaltigem Teeröl in eisernen, luftdicht verschlossenen Zylindern unter starkem Druck, ein Verfahren, das noch heute vorwiegend zur Anwendung kommt. Bald darauf, im Jahre 1841, führte Boucherie in Frankreich das Tränken des Holzes mit Kupfervitriol ein.

Man unterscheidet die verschiedenen T. nach der Behandlung der Hölzer beim Tränken und nach den Stoffen, die zum Tränken verwendet werden. Bezüglich der Behandlung unterscheidet man, ob die Hölzer mit dem Schutzmittel angestrichen werden, ob die Tränkungsstoffe ohne äußeren Druck nur durch Eintauchen, mit geringem Druck oder mit Hochdruck auf die Holzflächen wirken. Von den vielen, zum Tränken des Holzes benutzten Stoffen sind zurzeit entweder wässerige Metallsalzlösungen oder ölige Flüssigkeiten in Gebrauch. Von den Salzen sind von größerer Bedeutung: Kupfervitriol, Quecksilberchlorid (Sublimat) und Zinkchlorid, von den Ölen das Steinkohlenteeröl. Demnach ergeben sich viererlei Hauptverfahren zum Tränken von Hölzern:

1. Tränken mit Kupfervitriol, unter schwachem Druck auf das Hirnholz (Boucherie);

2. Tränken mit Quecksilberchlorid, ohne Druck (Kyan);

3. Tränken mit Zinkchlorid, unter Hochdruck gegen alle Holzflächen (Burnett);

4. Tränken mit Steinkohlenteeröl, unter Hochdruck gegen alle Holzflächen (Bethell).

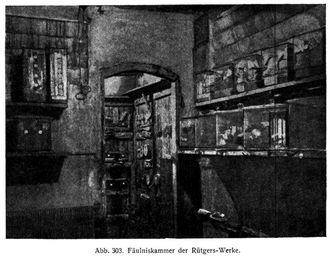

Durch Fäulnisversuche in besonders dazu angelegten Fäulniskammern ist es in den letzten Jahren geglückt, den Wert dieser Tränkungsstoffe möglichst genau zu bestimmen. Abb. 303 stellt solch eine Fäulniskammer dar, wie sie in Stendal von den Rütgers-Werken errichtet wurde. Die Kammer liegt in einem Keller mit Wänden und Fußboden aus Beton, unterhalb eines kleinen Ziegelsteingebäudes, das als Museum und Laboratorium benutzt wird. Der Keller besteht aus 4 Räumen; einer von ihnen enthält die Heizvorrichtung, ein anderer dient zur Züchtung verschiedener Pilzarten, und die letzten beiden sind

Prüfräume. Die Temperatur in der Fäulniskammer beträgt 17–21° C.

Für genügende Feuchtigkeit ist gesorgt durch Öffnungen in den Wänden, sowie durch einen durch den Keller geleiteten Wasserstrom. Die holzzerstörenden Pilze pflanzen sich in zinkausgelegten Kästen fort. Will man die Pilze zu Kulturversuchen mit Holz als Nährboden benutzen, so impft man mit ihnen die zu prüfenden Holzstücke. Man hat z.B. durch solche Versuche festgestellt, daß ungetränktes Fichtenholz, das mit Pilzen infiziert wurde, in 7–8, ungetränktes Kiefernholz in 6–12 Monaten ganz zerstört war. Auf diese Art erhält man Vergleichsergebnisse zwischen getränktem und ungetränktem Holz und zwischen den einzelnen Tränkungsmitteln.

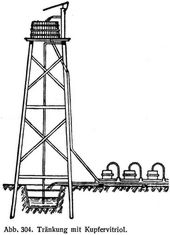

Tränken mit Kupfervitriol. Es beruht auf dem Vorgang, durch den hydrostatischen Druck der Tränkflüssigkeit den Zellsaft aus dem Holz auszupressen und an seine Stelle die Lösung zu bringen, in der das Kupfer den wirksamen Bestandteil darstellt. Eine Lösung von 1∙5 Gewichtsteilen Kupfervitriol auf 100 Gewichtsteile Wasser wird verwendet. Vor dem Tränken werden die frischgefällten Baumstämme, die noch in Rinde sind und ihren natürlichen Saftgehalt noch ganz besitzen, schräg gelagert. In die senkrechte Schnittfläche des höher liegenden Stammes wird die Tränkflüssigkeit unter schwachem Druck aus einem 10–12 m höher stehenden Gefäß hineingepreßt. Der durch den Tränkungsstoff verdrängte Holzsaft fließt am unteren Ende anfangs allein, später mit der Tränkflüssigkeit vermengt ab. Als beendet gilt die Tränkung, wenn die Ausflußmenge etwa 2/3 Kupfervitriol enthält. Die Dauer der Tränkung einer 10 m langen Telegraphenstange aus Nadelholz beträgt etwa 13 Tage. Aus Abb. 304 ist der eben beschriebene Tränkungsvorgang ersichtlich.

Neuerdings werden die Stämme nicht mehr an einem Ende, sondern in der Mitte angebohrt, so daß infolge des Druckes der Lauge auf den Baumsaft der Saft und später auch die Lauge an beiden Stammenden austritt. Sollen z.B. Schwellen nach diesem Verfahren getränkt werden, so muß die Tränkung des Holzes in rundem Zustand vorgenommen werden. Erfolgt dann erst, nach beendeter Tränkung das Zuschneiden der Schwellen, so zeigt sich, daß die Lauge nicht gleichmäßig in das Holz eingedrungen ist und daß nur die äußeren Stammteile gut von dem Kupfervitriol durchtränkt sind. Es wurde der am meisten durchtränkte äußere Holzteil abgeschnitten und der ungenügend getränkte Kern bloßgelegt. Ein weiterer Nachteil ist, daß das Kupfervitriol durch Eisen und Kalk zersetzt wird, weshalb das verwendete Wasser frei von Kalk sein muß. Ferner werden Eisenteile, wie Schienennägel, Schwellenschrauben, Unterlagsplatten vom Kupfervitriol angegriffen. Für Schwellentränkung hat daher Kupfersulfat keine eigentliche Bedeutung; nur bei halbrunden Schwellen könnte es erfolgreich verwendet werden. Dagegen hat für Rundhölzer, z.B. Telegraphenstangen, Kupfervitrioltränkung Verbreitung gefunden.

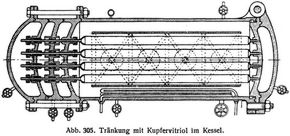

Verbesserungen des Boucherie-Verfahrens sind die Verfahren von Pfister, Lebioda und Köpfer. Sie benutzen zur Druckerzeugung nicht die Flüssigkeitssäule, sondern eine tragbare Pumpe, mittels der unter starkem Druck der Tränkstoff durch Rohre in die Baumstämme geleitet wird. Die zu tränkenden Hölzer werden hiernach so in den Kessel (Abb. 305) eingebracht, daß an beiden Stirnflächen Glocken mit scharfen Schneiden sich in die Hölzer eindrücken. Diese Glocken sind durch Rohre mit Hohlräumen in Boden und Decke des Kessels verbunden. In einem dieser Hohlräume wird nach Füllung des Kessels mittels einer Pumpe weitere Tränkflüssigkeit unter beliebig hohem Druck eingepreßt, die nun durch die Glocken in die Hölzer eingedrückt wird. Hierdurch soll die Tränkflüssigkeit durch die Zellen- und Wasserbahnen des Holzes von einem Ende zum andern durchfließen. Der Vorteil gegenüber Boucherie besteht darin, daß die Durchtränkung schneller erreicht wird und daß der Tränkungsprozeß im Wald unmittelbar nach Fällung der Hölzer vor sich gehen kann, sich somit die Beförderung der Hölzer nach einer Tränkungsanstalt erübrigt.

Tränken mit Quecksilberchlorid (Sublimat) hat ebensowenig wie das Kupfervitriol für die Tränkung von Holzschwellen Bedeutung erreicht. Wenn auch von sämtlichen für die Holzerhaltung benutzten Metallsalzen das Sublimat am stärksten antiseptisch wirkt, so stehen dem gegenüber als Nachteile seine Giftigkeit und seine Eigenschaft, sich leicht zu verflüchtigen. Auch greift es ebenso wie Kupfervitriol Eisen stark an, so daß das Tränken der Hölzer durch Eintauchen in eine kalte, in Zement- oder Holztrögen zubereitete Sublimatlösung erfolgen muß. Vorher fertig bearbeitete Nadelholzschwellen bleiben 8–10 Tage, Eichenholzschwellen 12–14 Tage in diesem Bad, bis die Tränkung beendet ist. Hierbei nimmt jede Schwelle etwa 0∙125 kg Sublimat, u.zw. bis 2 mm unter der Oberfläche auf.

Im Trog müssen die Hölzer durch Latten voneinander getrennt werden, damit die Lauge sämtliche Oberflächenteile berührt; denn da ohne Druck gearbeitet wird, wirkt die Lauge nur durch ihr Eigengewicht auf die Holzoberflächen, und es findet nur ein ganz oberflächliches Eindringen der Flüssigkeit in das Splintholz statt. Durch eine derartige Tränkung wird die Lebensdauer der Schwellen nur wenig verlängert, und wenn sie auch nach längerem Gebrauch äußerlich einen gesunden Eindruck machen, sind sie tatsächlich doch im Innern bereits in Fäulnis übergegangen. Außerdem ist von Nachteil, daß Quecksilberchlorid sehr teuer und in Mengen kaum zu beschaffen ist. Nur zum Tränken von Telegraphenmasten wird es noch vereinzelt benutzt. Versuche, Sublimat unter Druck einzupressen, sind erfolglos gewesen, da es schwierig ist, die erforderlichen Apparate aus einem Stoff herzustellen, der von der Flüssigkeit nicht angegriffen wird.

Tränken mit Zinkchlorid findet noch zuweilen bei Schwellen Verwendung. Bei einigen Eisenbahnverwaltungen (Sachsen, Österreich) ist man gegenüber früher jetzt wieder mehr zur Tränkung mit Zinkchlorid, allerdings nicht Chlorzinklauge allein, zurückgekehrt, weil dieses Verfahren billiger ist als alle bisher angewendeten mit Teeröl. Eine volle Durchtränkung der Schwellen unter starkem Druck im Kessel läßt sich gerade noch vornehmen, was bei Tränkungen mit Kupfervitriol und Quecksilberchlorid nicht möglich ist, obgleich auch durch Chlorzink Eisen stark angegriffen wird. Es kommt also hier das sog. Dampfdruck- oder pneumatische Verfahren zur Anwendung, wo die zu tränkenden Hölzer vor der Tränkung getrocknet und für den späteren Gebrauchszweck fertig zugerichtet sein müssen – im Gegensatz zum hydrostatischen Druckverfahren bei Boucherie, das frisch gefälltes Holz in der Rinde voraussetzt.

Tränken mit Chlorzinklösung allein. Sie zerfällt in 3 Teile: 1. Dämpfen des Holzes, 2. Herstellung der Luftverdünnung und Einlassen der Chlorzinklösung, 3. Anwendung der Druckpumpe. Das in dem luftdicht verschlossenen Tränkungskessel befindliche Holz wird zunächst durch Dampf erhitzt. Die Dauer des Erhitzens ist von Jahreszeit und Beschaffenheit des Holzes abhängig. Der Dampfstrom wird so geleitet, daß der mit dem Tränkungskessel verbundene Druckmesser nach mindestens 30 Min. eine Spannung von 11/2 Atm. Überdruck anzeigt. Dieser Dampfspannung bleibt das Holz weitere 30 Min. ausgesetzt. Bei dem Einlassen des Dampfes wird die in dem Kessel befindliche Luft durch einen an seinem unteren Teil befindlichen Verschluß herausgetrieben, bis Dampf ausströmt. Dies gilt für Eichen- und Kiefernholz. Da Buchenholz größere Mengen eines sehr leicht in Gärung übergehenden Holzsaftes enthält, so muß die Einwirkung des Dampfes so lange fortgesetzt werden, bis der Holzsaft im innersten Kern den Siedepunkt erreicht hat. Deshalb wird Buchenholz 4 Stunden lang der Dampfeinwirkung ausgesetzt, wobei die 30 Min. zur Herstellung der Spannung von 11/2 Atm. mit eingerechnet werden. Nach genügend langer Behandlung des Holzes mit Dampf wird letzterer aus dem Kessel abgelassen. Nach Entfernung des Dampfes wird in dem mit dem Holz gefüllten Kessel eine Luftverdünnung von mindestens 60 cm QS. erzeugt und 10 Min. lang unterhalten. Darauf beginnt die Füllung des Tränkkessels mit Chlorzinklösung, die vorher auf mindestens 65° C erhitzt worden ist. Nach erfolgter Füllung wird mittels Pumpen Chlorzinklösung in das Holz gedrückt und der Druck bis auf wenigstens 7 Atm. Überdruck gesteigert. Zur Erreichung möglichst vollständiger Sättigung des Holzes soll dieser Druck bei Kiefern- und Buchenholz mindestens 30 Min., bei Eichenholz 60 Min. bestehen bleiben, worauf die Holztränkung vollendet ist und die Chlorzinklösung abgelassen wird.

Zinkchlorid ist eigentlich ein gutes Holztränkungsmittel, weil es antiseptisch wirkt, wenn auch nicht in so hohem Grad wie das Sublimat. Es konnte sich aber trotzdem nicht dauernd allein halten, weil es sehr stark hygroskopisch ist. Ein allmähliches Auslaugen des Chlorzinks findet statt, so daß die Hölzer nach und nach immer ärmer an Chlorzink werden und nur unvollkommen gegen Fäulnis geschützt sind. Auch besitzt das Chlorzink, wie alle Metallsalze, den Übelstand, mit den Bodenbestandteilen und Holzfasern unlösliche Verbindungen einzugehen und freie Säure abzuspalten, die nicht allein die Holzfaser mit der Zeit brüchig macht, sondern auch auf die mit dem Holz in Berührung kommenden Eisenteile (besonders bei Schwellen) eine zerstörende Wirkung ausübt.

Tränken mit Zinkchlorid unter Zusatz von Teeröl (Mischungsverfahren nach Rütgers). Es wird zunächst ebenso ausgeführt wie das Verfahren mit Chlorzink allein. Das Teeröl wird während der Erwärmung der Chlorzinklösung zugesetzt, u.zw. für jede Schwelle von 2∙5 m Länge oder mehr 2 kg, bzw. für jedes m3 Holz 20 kg. Um eine möglichst gute Mischung von Chlorzink und Teeröl zu erreichen, ist eine geeignete Mischvorrichtung unter Zuströmung von Dampf und Luft anzuwenden.

Tränken zunächst mit Zinkchlorid und dann mit Teeröl (Doppeltränkung). Hierdurch, wie auch durch das vorgenannte Verfahren sollen die Schwellen gegen das Eindringen des Wassers und Auslaugen des Tränkstoffs mehr geschützt werden. Doch wurde der gewünschte Erfolg, eine gleichmäßige Durchtränkung des Holzes mit Chlorzink und Teeröl meistens nicht erreicht. Denn im Tränkkessel trennen sich die spezifisch verschieden schweren Stoffe schnell wieder, so daß stets ein Teil des Holzes mehr oder weniger mit reinem Teeröl und ein anderer mit reiner Chlorzinklauge getränkt wird.

Tränken mit Steinkohlenteeröl. Es hat nicht allein die Eigenschaft, die mit ihm in Berührung kommenden Metallteile nicht anzugreifen; es schützt diese sogar vor schädlichen Einflüssen des Wassers und der Luft. Außerdem können die mit Teeröl getränkten Hölzer sofort nach beendeter Tränkung ihrer eigentlichen Bestimmung zugeführt werden; die mit Salzlösungen dagegen müssen einem vorherigen mehrmonatlichen Trockenprozeß unterworfen werden.

Steinkohlenteeröl ist eine Mischung von verschiedenen schwer verdunstbaren Ölen. Man bezeichnet es als »schweres Steinkohlenteeröl«, nach falschem Sprachgebrauch als Kreosot. Es wird hergestellt durch Destillation aus dem bei der Gas- oder Koksgewinnung entstandenen Steinkohlenteer. Hauptbezugsquellen für Steinkohlenteeröl sind Deutschland und England. In Deutschland sind besonders die großen Kokereien in Westfalen und Oberschlesien ein bedeutendes Absatzgebiet für Steinkohlenteeröl. Konservierende Eigenschaften im Teeröl besitzen hauptsächlich seine hochsiedenden neutralen Bestandteile. Nach den Vorschriften für die preußischen Staatseisenbahnen soll das Öl so zusammengesetzt sein, daß bei der Destillation bis 150° C höchstens 3%, bis 200° höchstens 10%, bis 235° höchstens 25% überdestillieren. Zwischen 150 und 400° C soll das Teeröl sieden; doch muß der Siedepunkt von mindestens 75% über 235° C liegen. Der Gehalt an sauren Bestandteilen, die in Natronlauge vom spezifischen Gewicht 1∙15 löslich sind, soll wenigstens 6% betragen. Das spezifische Gewicht des Öles bei 15° C muß zwischen 1∙04 und 1∙15 liegen. Bei + 40° C soll das Öl vollkommen klar sein; beim Vermischen mit gleichen Raumteilen Benzol muß der Tränkstoff klar bleiben und darf höchstens Spuren ungelöster Körper ausscheiden. Gießt man 2 Tropfen dieser Mischung und des unvermischten Öles auf mehrfach zusammengelegtes Filtrierpapier, so müssen diese vollkommen von dem Papier aufgesogen werden, und nur Spuren ungelöster Stoffe dürfen auf dem Papier zurückbleiben.

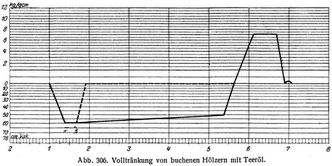

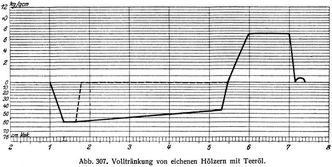

Das T. mit erhitztem Steinkohlenteeröl (nach Bethell) zerfällt in 2 Teile: 1. Trocknen des Holzes bzw. Entziehen des Wassers aus dem Holz durch das erhitzte Teeröl unter Mitwirkung der Luftpumpe, 2. Eindringen des Teeröls in das Holz mittels der Druckpumpe. Das lufttrockene Holz wird in einen eisernen Tränkkessel gebracht und nach luftdichtem Verschließen des Kessels die Luft in diesem mittels einer Luftpumpe verdünnt, bis der Druck auf 110 mm QS. gesunken ist, so daß den Poren der Hölzer weiter Luft und Saft entzogen wird. Hierauf wird unter fortgesetzter Tätigkeit der Luftpumpe die auf etwa 80° C vorgewärmte Tränkungsflüssigkeit in den Kessel eingelassen, bis das Öl beinahe bis zum Kesseldom gestiegen ist. Sodann wird die Luftpumpe außer Tätigkeit gesetzt und die Füllung des Kessels mit einer Druckpumpe beendet, indem mit ihr ein Druck von 5–8 Atm. ausgeübt und das Teeröl in die Holzzellen eingepreßt wird. Hat das Holz die nötige Ölmenge aufgenommen, so wird die Druckpumpe abgestellt, das noch im Kessel befindliche überflüssige Öl tritt in den Ölbehälter zurück, der Kesseldeckel wird geöffnet und die Wagen mit den getränkten Hölzern werden hinausgefahren. Die graphische Darstellung der Abb. 306 u. 307 zeigt den Tränkungsvorgang von buchenen und eichenen Hölzern mit erhitztem Teeröl.

Die sog. »Volltränkung« mit Teeröl dauert bei Eichenholz etwa 2, bei Buchenholz etwa 3 Stunden. Im einzelnen setzt sich die Tränkungsdauer aus folgenden Abschnitten zusammen:

Der hauptsächlichste Nachteil dieser Volltränkung, bei der man die Hölzer mit so viel Teeröl tränkte, als sie aufzunehmen vermochten, ist ihr hoher Preis, weil man nur durch vollständige Sättigung des Holzes mit großen Ölmengen eine zufriedenstellende Durchtränkung zu erreichen glaubte. Nach Vorschrift der preußischen Staatseisenbahnverwaltung mußte eine kieferne Schwelle von 2∙7 m Länge und 16/26 cm Stärke an Teeröl 36 kg aufnehmen. Demnach würde bei einem Teerölpreis von 6 M. für 100 kg solch eine Schwelle an Teeröl M. 2∙16 kosten.

Sparverfahren. Um den hohen Verbrauch an kostspieligem Teeröl zu verringern, sind in den letzten Jahren verschiedene Vorschläge und Versuche gemacht worden.

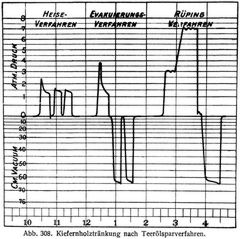

Blythe dämpfte die Schwellen vor dem Tränken mit Teeröl zunächst 6–20 Stunden in karbolsäurehaltigem Wasserdampf. Ferner wurde mit erhitztem Teeröl getränkt, wobei das Einpressen des Öles erst erfolgt, nachdem das vorgewärmte Öl bereits während der Luftverdünnung in den Tränkkessel gelangt und dort auf etwa 110° C erhitzt worden ist. Paradis versuchte, das Teeröl in Dampfform unter hohem Druck in das Holz zu bringen, nachdem dieses vorher mittels Wasserdampfes ausgelaugt und dann mit überhitztem Wasserdampf getrocknet wurde. Andere Sparverfahren sind: Verdünnung geringerer Teerölmengen mit Wasser und Verwendung des Öles in Gestalt von Emulsionen, wobei das Öl mit einer wässerigen Harzseifenlösung zusammengerührt wurde und so als Tränkstoff diente; Behandlung von Harzöl mit konzentrierter Schwefelsäure und Benutzung des Produkts hieraus als Lösungsmittel für das Teeröl, das man alsdann mit Wasser verdünnt als feine Emulsion in die Holzfaser brachte. Doch werden beim Tränken mit derartigen Emulsionsmassen die Teerteilchen bereits an der Holzoberfläche zurückgehalten, da Holz hochgradig filtrierfähig ist, und nur das Wasser dringt in das Holzinnere ein. Nicht durch Verdünnung des Teeröls, sondern auf mechanischem Wege mit geringeren Ölmengen wird Durchtränkung des Holzes erreicht, indem man nur so viel Teeröl einpreßt, als man im Holz nach beendeter Tränkung tatsächlich haben will. Das nur in den äußeren Holzschichten sitzende Öl wird sodann durch nachträgliches Dämpfen möglichst gleichmäßig und tief verteilt. Dies ist das Heyse-Verfahren, in Amerika creo-air-process genannt. Es wird seit 1904 bei der österreichischen Staatstelegraphenverwaltung zum Tränken von Leitungsmasten aus Nadelholz benutzt. Bis Ende des Jahres 1910 waren bereits etwa 175.000 so behandelte Masten aufgestellt worden. Auch nach dem Northeimer Verfahren wird ähnlich gearbeitet. Hierbei wird etwa die Hälfte der für das Holz bestimmten Ölmenge mehr in das Holz eingedrückt und nachher alles durch Luftleere wieder aus dem Holz entfernt und zurückgewonnen. Nach dem Evakuierungsverfahren wird eine etwas größere Menge Tränkstoff als später im Holz bleiben soll, mittels Druckpumpe eingepreßt und die nicht gewünschte Ölmenge durch Evakuieren des Holzes wieder entfernt. Bei dem Rüping-Verfahren wurde erreicht, die Wandungen der Zellen und sonstigen Hohlräume, die allein der Fäulnis ausgesetzt sind, mit Teeröl zu durchtränken, ohne dabei gleichzeitig auch den Hohlraum der Zellen u.s.w. mit Teeröl auszufüllen. »Hohltränkung« heißt dieses Verfahren im Gegensatz zur Volltränkung, wo alle Zellen im Holz mit Teeröl ständig gefüllt werden. Abb. 308 zeigt den Verlauf der Drucklinie für Kiefernholztränkung nach 3 verschiedenen Sparverfahren bei gleicher Teerölaufnahme f.d. m3.

T. von Rüping. Hiernach werden die Zellen des lufttrockenen Holzes vor dem Einpressen der Tränkungsflüssigkeit nicht wie bei der Volltränkung evakuiert, sondern im luftdicht verschlossenen Tränkungskessel einem Luftdruck von 5 Atm. ausgesetzt, so daß sich sämtliche Zellen und Hohlräume im Holz mit Druckluft füllen. Sodann läßt man die auf etwa 100° C erwärmte Flüssigkeit in den Kessel eintreten, bis das Holz vollkommen von Öl bedeckt ist und steigert den Druck – je nach Beschaffenheit der zu tränkenden Holzart – bis auf 15 Atm., so daß die Flüssigkeit schneller in die einzelnen Zellen eindringt. Sind die Hölzer genügend getränkt, so wird der Druck aufgehoben und das Öl aus dem Kessel abgelassen. Ist der Druck auf die atmosphärische Spannung gefallen, so setzt man das Holz im Kessel noch eine Zeitlang einem Vakuum aus, nach dessen Aufhebung der Tränkungsvorgang beendet ist.

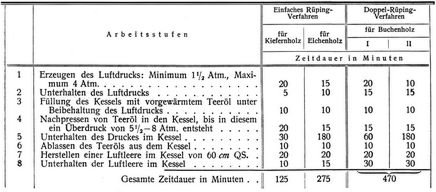

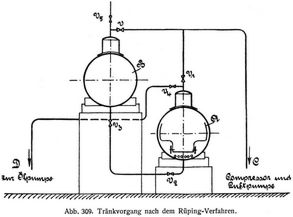

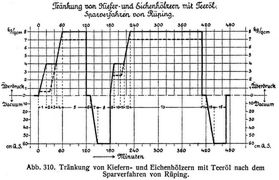

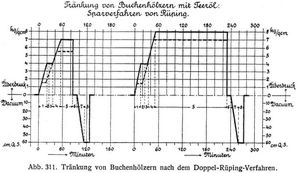

Bei dem Rüping-Verfahren werden die lufttrockenen Hölzer auf Tränkwagen in den Kessel A gebracht (Abb. 309), dieser wird luftdicht verschlossen, worauf eine Verbindung zwischen dem Tränkkessel A und dem Ölfüllkessel B hergestellt wird, indem die Ventile v und v1 geöffnet und die Ventile v2, v3, v4 geschlossen gehalten werden. Hierauf setzt man Tränk- und Füllkessel mittels der Pumpe C unter einen Luftdruck, der der Art und Trockenheit der Hölzer entsprechend zu bemessen ist, jedoch nicht weniger als 11/2 und nicht mehr als 4 Atm. Überdruck betragen soll. Ist der jeweilige festgesetzte Luftdruck erreicht, so wird er weitere 5 Min. unterhalten (10 Min. bei Eichenholz, 15 Min. bei Buchenholz); während dieser Zeit füllen sich alle Holzzellen mit Druckluft. Sodann öffnet man die Ventile v2 und v3, das vorgewärmte Teeröl fließt durch eigene Schwere aus dem Füll- in den Tränkkessel, und die Druckluft wird aus letzterem durch die geöffneten Ventile v und v1 in den Füllkessel getrieben. In diesem Augenblick sind die Schwellen außen ganz von Teeröl umgeben, während die Holzzellen noch mit Druckluft angefüllt sind, die ein Eindringen der Flüssigkeit in das Holzinnere zu hindern sucht. Nach vollständiger Füllung des Tränkkessels mit dem vorgewärmten Teeröl schließt man die Ventile v und v1, öffnet das Ventil v4 und preßt mittels der Flüssigkeitspumpe D eine weitere Teerölmenge in den Tränkkessel nach, bis dort ein Überdruck von 51/2–7 Atm. entsteht (7–8 Atm. bei Eichen- und Buchenholz). In dem Maße, wie das Einpressen geschieht, läßt man Luft aus dem Ventil v1 des Kessels A entweichen, um Raum für die nötige Flüssigkeitsmenge zu schaffen. Der Druck von 51/2–7 Atm. ist wenigstens 1/2 Stunde im Tränkkessel zu unterhalten (3 Stunden bei Eichen-, 1 Stunde bei Buchenholz). Unter diesem erhöhten Druck dringt die Tränkflüssigkeit in die einzelnen Zellen ein. Sind die Hölzer genügend durchtränkt, so wird der Druck aufgehoben, indem Ventil v4 geschlossen und Füllkessel B durch Öffnen des Ventils v5 wieder mit der Außenluft verbunden wird, worauf das Öl infolge des entstandenen Druckunterschieds aus dem Tränkungs- in den Füllkessel zurückfließt. Durch Herstellen des atmosphärischen Druckes dehnt sich die Druckluft in den Zellen aus und treibt infolge ihrer Ausdehnung das Öl wieder aus dem Holz heraus, soweit es nicht an den Zellenwandungen haften bleibt. Nach Aufheben des Druckes und Ablassen des Öles aus dem Tränkkessel werden Ventile v2 und v3 geschlossen, Ventil v1 wird geöffnet, und im Tränkkessel A wird mittels Luftpumpe C eine Luftverdünnung von mindestens 60 cm QS. hergestellt, um das überflüssige Öl aus den Zellen herauszutreiben und nur das in die Zellwandungen eingedrungene zurückzulassen. Ist das Vakuum 10 Min. lang unterhalten (15 Min. bei Eichen-, 30 Min. bei Buchenholz), so ist die Tränkung beendet. Bei Tränkung von Buchenhölzern wird das sog. »Doppel-Rüping-Verfahren« angewendet, d.h. genau derselbe Vorgang wird noch einmal nach Beendigung der 30 Min. dauernden Luftverdünnung von Anfang an wiederholt. Acht (bei Buchenholz 2mal 8) verschiedene Arbeitsstufen ergeben sich. Diese sind in Tabelle 1 für alle 3 Holzarten mit den Angaben ihrer Zeitdauer nebeneinandergestellt. Abb. 310 u. 311 zeigen die 3 Tränkungsvorgänge in ihren äußersten Grenzen schaubildlich. Die Zahlen von 1 bis 8 hierin entsprechen den einzelnen Arbeitsstufen der Tabelle 1.

Tabelle 1.

Kombinierte Rüping-Verfahren.

Rüping-Rütgers-Werke. Die Rütgers-Werke haben das Rüping-Verfahren auch für nasse Hölzer geeignet umgestaltet in der Weise, daß der ersten Periode des Rüping-Verfahrens ein Trocknungsprozeß vorgeschoben wird derart, daß die Hölzer in heißem Öl hinreichend lange unter geringer Luftleere erhitzt werden. Hierdurch soll das Wasser des Holzes verdampft und ebenso wie bei der Volltränkung mit Teeröl entfernt werden. Nach Durchführung dieses Trocknungsprozesses wird das Öl abgelassen und dann das Rüping-Verfahren in vorbeschriebener Weise durchgeführt.

Heidenstam-Rüping. Nachdem die Preßluft einige Zeit auf das Holz gewirkt und dasselbe gefüllt hat, wird der Kessel entlüftet und sofort mit Öl gefüllt. Hierauf wird das Rüping-Verfahren angewendet. Heidenstam behauptet, daß hierbei nur die Preßluft aus dem Splintholz entweicht und die in das Kernholz eingepreßte Luft dabei darinbleibt.

B. Anwendungsgebiete für Eisenbahnhölzer.

I. Hölzerne Eisenbahn-Querschwellen.

1. Verbreitung in verschiedenen Ländern.

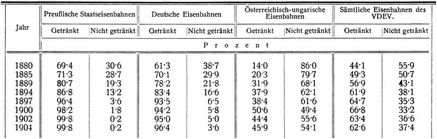

In Europa von Laubhölzern die Buche und Eiche, von Nadelhölzern die Lärche, Fichte, Tanne und Kiefer oder Föhre. Von den Nadelhölzern ist in Mitteleuropa Kiefernholz gegenwärtig am beliebtesten; in England wird fast ausschließlich die baltische Kiefer zum Holzschwellenbau benutzt. Noch im Jahre 1895, bevor man gute T. hatte, war der Buchenschwellenverbrauch in Deutschland sehr gering. Dagegen waren in Westeuropa, besonders in Frankreich, Buchenhölzer früher in ausgedehnterem Maße als Baustoff für Bahnschwellen in Anwendung gekommen. Die Schweizer Bundesbahnen benutzten bis zum Jahre 1907 größtenteils getränkte Eichen-, Kiefern- und Lärchenschwellen. Das Verhältnis der getränkten zu den nicht getränkten Schwellen im Gebiet des VDEV. ist aus Tabelle 2 ersichtlich.

Tabelle 2.

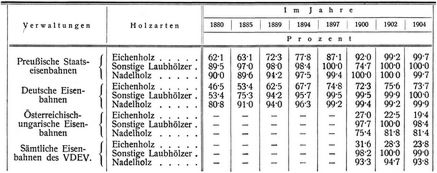

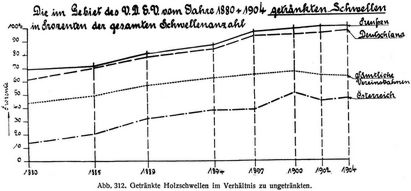

Die Zahl der getränkten Schwellen in % der gesamten Schwellenzahl ist außerdem schaubildlich in Abb. 312 dargestellt. Darnach hat das Tränken namentlich bis 1900 zugenommen, besonders in Österreich, wo jedoch die Zahl der getränkten Schwellen sogar im Höchstfall nur 50% beträgt. Seit 1900 ist die Zunahme der Tränkung in Preußen und Deutschland gering gewesen; in Österreich und bei sämtlichen Vereinsbahnen stellt sich sogar wieder ein Rückgang im Tränken ein. Man ersieht dies aus Tabelle 3, worin nach Holzarten getrennt angegeben ist, wieviel Schwellen einer bestimmten Holzgattung bei den einzelnen Verwaltungen getränkt wurden.

Tabelle 3.

Das Schwellentränken wird von den Bahnen teils im Eigenbetrieb besorgt, teils an Unternehmer vergeben. In Deutschland wird letzteres vorgezogen. 47 Tränkungsanstalten befanden sich 1911 in Deutschland, 14 in Frankreich und 9 in Belgien. Von diesen 70 Anstalten wurden 14 von den Eisenbahnverwaltungen selbst betrieben; die übrigen 56 waren in Privathänden. Die 9 Anlagen in Belgien sind sämtlich in privatem Besitz, während 6 von den 47 in Deutschland und 9 von den 14 in Frankreich von der Eisenbahn selbst verwaltet werden. Diese 6 staatlichen Tränkanstalten in Deutschland sind: Zernsdorf und Northeim für die preußische, Kirchseeon für die bayerische, Wulknitz und Falkenstein für die sächsische und Zuffenhausen für die württembergische Bahnverwaltung. Außer den 2 staatlichen Anlagen gibt es in Preußen weitere 26 Anlagen, die für die preußischen Staatseisenbahnen arbeiten. Allein die Rütgers-Werke unterhalten 14 Holzkonservierungsanlagen. Von ausländischen Bahnen tränken u.a. die französische Ostbahn in d'Amange und Port d'Atelier, die französische Staatsbahn in St.-Mariens, Surdon und Landebia, die holländische Eisenbahngesellschaft in Crailoo, die italienischen Staatsbahnen in Neapel, die dänischen Staatsbahnen in Kjöge und Horsens und die rumänische Staatsbahn in Ploësti ihre Schwellen im Eigenbetrieb. Ferner betreiben die ungarischen Staatsbahnen 5, die P.-L.-M.-Bahn 2 und die französische Nordbahn 3 eigene Anlagen. In den Vereinigten Staaten wurden die Holzschwellen im Jahre 1910 in 86 Anstalten getränkt, die 60 Verwaltungen gehörten und in 51 verschiedenen Staaten lagen. Von diesen 86 wurden 64 von 43 Privatgesellschaften und 22 von 17 Eisenbahnverwaltungen betrieben.

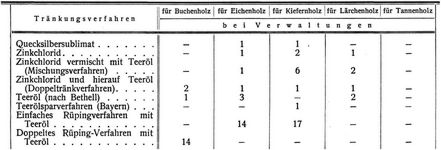

Die Frage, welche T. bei den verschiedenen Verwaltungen des VDEV. in Anwendung stehen, wurde von 29 Verwaltungen auf der XX. Technikerversammlung im Juni 1912 in Utrecht folgendermaßen beantwortet: es tränkten

2 Verwaltungen mit Quecksilbersublimat

2 Verwaltungen mit Zinkchlorid

6 Verwaltungen mit Zinkchlorid und Teeröl (Mischungsverfahren)

2 Verwaltungen mit Zinkchlorid und dann Teeröl (Doppeltränkung)

5 Verwaltungen mit Teeröl (nach Bethell)

1 Verwaltungen mit Teeröl (nach Sparverfahren, Bayern)

17 Verwaltungen mit Teeröl nach dem einfachen Rüping-Verfahren

14 Verwaltungen mit Teeröl nach dem doppelten Rüping-Verfahren.

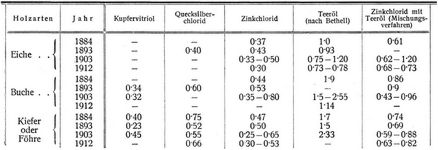

Auf die Holzarten verteilt ergibt sich bezüglich der einzelnen T. bei den Verwaltungen Tabelle 4. Die preußischen Staatseisenbahnen tränken seit dem Jahre 1909 sämtliche Schwellen nach dem Rüping-Verfahren. In Sachsen wurde bis 1895 nur mit reiner Zinkchloridlösung getränkt; erst 1896 setzte man Teeröl hinzu und verwendete das Mischungsverfahren; ebenfalls in Österreich-Ungarn bei leichtem Oberbau. Dagegen kommt bei schwerem Oberbau für Buchenschwellen das Doppelverfahren zur Anwendung.

Tabelle 4.

Von ausländischen Bahnen lassen die Schweizer Bundesbahnen seit 1907 Schwellen in privaten Anstalten zu Zofingen, Glovelier und Sargans mit Teeröl nach Rüping tränken. Auch in Dänemark ging man 1907 zum Rüping-Verfahren über. Die rumänischen Staatsbahnen haben erst 1913 ihre Tränkanlage zu Ploësti umgebaut und arbeiten jetzt nach Rüping. Dagegen tränkt man in Belgien immer noch mit Teeröl nach Bethell. Die holländische Eisenbahngesellschaft behandelt ihre Schwellen mit reinem Zinkchlorid, während die niederländischen Staatseisenbahnen ihre Kiefernschwellen mit Zinkchlorid und Teeröl gemischt tränken. In Frankreich begann man 1880 alle Schwellen mit Ausnahme der splintreichen Eichenschwellen mit Teeröl zu tränken; 1886 ging man zur Zinkchloridtränkung über, bis 1890, von wo an mit Zinkchlorid und Teeröl vermischt getränkt wurde. Jetzt ist bei fast allen französischen Bahnen wieder die Volltränkung mit Teeröl eingeführt; nur bei der französischen Nordbahn wird nach Blythe und für die französische Staatsbahn in Bordeaux nach Rüping getränkt. Die Paris-Orleans-Bahn läßt ihre Eichen- und Buchenschwellen mit Teeröl nach Bethell, die Kiefernschwellen mit Kupfersulfat in Privatanstalten tränken. Die italienischen Staatsbahnen geben ihre Schwellen an Unternehmer, von denen sie nach Guissani und (seit 1907) nach Rüping behandelt werden. So sind in Neapel nach letzterem Sparverfahren vom Januar 1907 bis Oktober 1912 fertiggestellt worden: 682.652 Buchenschwellen, 40.750 Schwellen aus Steineiche, 173.851 aus Zerreiche und 1,722.884 aus Fichtenholz. Mit Ausnahme der London- und Südwest-Bahn, die noch heute ohne Druck in offenen Gefäßen Schwellen tränkt, behandeln die meisten englischen Bahnen ihre Schwellen mit Teeröl nach Bethell. Irgendwelche neuere Versuche sind wenig angestellt worden und mit Ausnahme von 50.000 nach Rüping getränkten Schwellen für die Große Nordbahn sind nur vereinzelt Bestrebungen bekannt, die darauf hinzielen, durch Anwendung von Sparverfahren weniger Teeröl zu verbrauchen. Kurz vor dem Weltkrieg waren jedoch auch schon in England wie in Schweden und Norwegen Unterhandlungen wegen Übernahme des Rüping-Verfahrens im Gang. In den Vereinigten Staaten arbeiten gegenwärtig etwa 14 Anstalten mit Zinkchlorid, teils allein, teils mit Teeröl vermischt, 42 mit Teeröl nach Bethell, 2 mit Quecksilberchlorid und 4 nach Rüping. So ist z.B. die Missouri-, Kansas- und Texasbahn auf das Rüpingsche T. übergegangen und die Atchison-Topeka- und Santa Fé-Eisenbahn hat in Sommerville (Texas) im Jahre 1907 in 7 Monaten etwa 11/4 Mill. Bahnschwellen und 3 Mill. Festmeter anderer Hölzer nach dem Rüping-Verfahren fertiggestellt.

2. Tränkstoffaufnahme.

Nach Art und Trockenheit des Holzes ist die Tränkstoffaufnahme bei jedem T. verschieden. Vorschriften darüber weichen bei den einzelnen Verwaltungen oft voneinander ab. Wirken die Tränkstoffe mit Druck auf die Holzflächen, so hat man es in der Hand, durch Druckerhöhung oder durch längeres Belassen im Tränkkessel beliebige Tränkstoffmengen einzupressen. Da jedoch Menge und Gewicht der zugeführten Tränkstoffe stets größer sind als die Saftabgabe, so tritt infolge Tränkung eine Gewichtszunahme der Schwellen ein. Schwellen aus Hölzern mit natürlicher Kernbildung, die gar kein Splintholz, wie die Eiche, oder nur wenig, wie die Kiefer und Lärche besitzen, nehmen weniger Tränkstoff auf als Buchenschwellen, die fast nur aus Splintholz bestehen. Grad und Gleichförmigkeit der Durchtränkung hängen somit bei verschiedenen Holzgattungen nicht nur von der aufgenommenen Flüssigkeitsmenge, sondern auch von dem Holzkörperaufbau ab.

Tränken mit Kupfervitriol. 1 m3 Holz nimmt durchschnittlich 9∙5 kg Tränkflüssigkeit auf, wodurch die Gewichtszunahme f.d. m3 bei Fichtenholz 24 kg, bei Eichenholz 25 kg, bei Kiefernholz 57 kg, bei Buchenholz 95 kg beträgt. Nach Vorschrift der österreichischen Staatsbahnverwaltung belief sich die Gewichtszunahme bei der früher dort vorgenommenen Buchenschwellentränkung mit Kupfervitriol sogar auf 25–30 kg für die Schwelle.

Tränken mit Zinkchlorid. Dieses hängt von der Zusammensetzung (Verdünnung) der Zinkchloridlauge ab. Nach Burnett wurde eine Mischung von 1 Teil Salz und 59 Teilen Wasser angenommen. Allmählich ging man jedoch zur Beimischung von nur 14 Teilen Wasser zu 1 Teil Salz über. Im allgemeinen arbeitete man mit Lösungen von 1 : 60 bis 1 : 25, wobei schwächere Mischungen einem höheren und länger dauernden Druck ausgesetzt wurden als stärkere. Preußen, die Reichseisenbahnen und die pfälzischen Bahnen tränkten mit 25facher Verdünnung, während z.B. in Österreich Lösungen mit 2–3% Chlorzinksalz verwendet wurden. Nach Angaben der preußischen Staatseisenbahnen betrug die Aufnahme an Chlorzinksalz für 1 m3 Holz: bei Eichen 9–22 kg, bei Buchen 44–53 kg, bei Kiefern 11–42 kg. Dabei wurde insgesamt an Lauge verbraucht: 110–114 kg für 1 m3 Eichenholz, 257–315 kg für 1 m3 Kiefernholz, 286–429 kg für 1 m3 Buchenholz. In Österreich ergaben sich bei Tränkung mit Zinkchloridlösung vorerwähnter Zusammensetzung Gewichtszunahmen von 7–10 kg für die Eichen-, 18–31 kg für die Kiefern- und 20–31 kg für die Buchenschwellen. Bei der holländischen Eisenbahngesellschaft muß jede Schwelle normaler Größe bei Eichenholz 6–9, bei Lärchenholz 9–15 und bei Fichtenholz 25–35 l Tränklauge aufnehmen.

Tränken mit Chlorzink und Teeröl gemischt (Mischungstränkung). Rütgers gab Anfang der Siebzigerjahre der auf 65° C erwärmten Chlorzinklösung einen Zusatz von 2 kg Teeröl für jede Schwelle; später wurde der Teerölzusatz erhöht. In Dänemark, wo bis 1907 nach dem Mischverfahren getränkt wurde, gab man der Chlorzinklauge ebenfalls 2 kg Zusatz an Teeröl für jede Schwelle; die gesamte Tränkstoffaufnahme sollte bei jeder Kiefern- und Buchenholzschwelle 27 kg betragen; auf 1 m3 rechnete man insgesamt 310–325 kg Tränkstoff. Bei der italienischen Staatsbahn soll jede Schwelle außer 15 kg Zinkchlorid an Teeröl aufnehmen 8 kg bei der Buche, 4 kg bei der Steineiche und 7 kg bei der Zerreiche. Vorgeschrieben sind für die normale Schwelle: bei den preußischen Staatsbahnen 11 kg für Eichenholz und 36 kg für Buchen- oder Kiefernholz, bei den französischen Staatseisenbahnen 4 kg für Eichenholz und 30 kg für Kiefernholz, bei den österreichischen Staatseisenbahnen 8 kg für Eichenholz und 30 kg für Kiefernholz. Auf 1 m3 Schwellenholz bezogen verlangen die preußischen Staatseisenbahnen etwa 100 kg Lauge bei Eichen- und 325 kg bei Buchen- und Kiefernholz, die niederländische Staatseisenbahn bei Kiefernholz 280 kg Lauge, in denen 20 kg Chlorzink und 50 kg Teeröl enthalten sein müssen.

Tränken mit Chlorzink und Teeröl in aufeinanderfolgender Behandlung (Doppelverfahren). Österreichische Staatsbahnen: für Kiefern- bzw. Buchenschwellen von 0∙075–0∙09 m3 Rauminhalt außer mit Chlorzinklauge mit 5 bzw. 13 kg, bei größerem Rauminhalt mit 6 bzw. 15 kg Teeröl; für Lärchen- und Eichenschwellen aller Abmessungen mit Ausnahme von Schmalspurschwellen eine Teeröleinpressung von 4 kg.

Volltränkung mit reinem Teeröl. Die Anforderungen bezüglich Tränkstoffaufnahme sind verschieden; sie schwankt für 1 m3 Holz bei Eichenholz zwischen 70 und 100 kg, bei Buchenholz zwischen 160 und 325 kg, bei Kiefernholz zwischen 140 und 325 kg. Die preußischen Staatsbahnen verlangen sogar für eine normale Schwelle Teerölaufnahmen von 11 kg bei Eichenholz und von 36 kg bei Buchen- und Kiefernholz. Andere Bahnen verlangen eine geringere Teerölaufnahme, u.zw.:

für Eichen- für Buchen- schwellen schwellen Französ. Ostbahn 6–7 kg 27–30 kg Französ. Nordbahn 5 kg 18 kg Französ. P.-L.-M.-Bahn 5–6 kg 21 kg Französ. Westbahn – 18–22 kg Niederl. Staatsbahn 75 kg/m3 160 kg/m3 Englische Bahnen allgemein 18–22 kg.

Hohltränkung nach Rüping. Durchschnittliche Teerölaufnahme in Deutschland: 4–5 kg für Eichen-, 6–7 kg für Kiefern und 12–16 kg für Buchenschwellen. Demnach wiegt eine kieferne Schwelle nach Aufnahme von 7 kg Tränkungsflüssigkeit 67 kg, eine eichene nach Aufnahme von 5 kg Öl 85 kg und eine buchene etwa 91 kg. Die französische Staatsbahn schreibt 7∙5 kg Teerölaufnahme für die Kiefern- und nur 11∙5 kg für die Buchenschwelle vor, während bei der dänischen Staatsbahn an Öl 5∙3 kg in Kiefernschwellen und 12 kg in Buchenschwellen von 0∙084 m3 Inhalt eingepreßt werden müssen. Bei den italienischen Staatsbahnen wird das Gewicht einer Buchenschwelle (0∙087 m3 Inhalt) um 11 kg durch die Tränkung vergrößert; für Steineichenschwellen von gleichem Inhalt soll die Gewichtszunahme 4∙75 kg, für Zerreichenschwellen 8∙25 kg bei jeder Schwelle betragen.

3. Liegedauer.

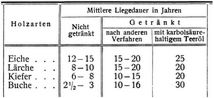

Rohe hölzerne Bahnschwellen sind der Zerstörung durch Fäulnis noch mehr ausgesetzt als die meisten anderen Nutzhölzer. Luft, Feuchtigkeit und eine gewisse Wärme brauchen die Fäulniserreger zu ihrer Entwicklung und Erhaltung; man kann die Schwellen aber weder dem schädlichen Wechsel von Feuchtigkeit und Trockenheit, noch dem Luftzutritt entziehen. Je poröser und schwammiger die Holzmasse ist und je weniger Harz und Gerbstoffe sie enthält, um so kürzer ist die Liegedauer der Schwellen. Denn unter diesen Umständen wird das Eindringen von Feuchtigkeit in das Holz erleichtert, die dann ihrerseits bereits bei mäßiger Wärme die Entwicklung und Förderung der Fäulnis verursacht. Über die durch Durchtränkung der Schwellen erreichte längere Liegedauer – d.h. Zeitabstand zwischen ihrem Einbau und ihrer Erneuerung – werden von den meisten Bahnverwaltungen fortwährend Beobachtungen angestellt. Man hat die verschiedenen Lebensdauern der Einzelschwellen wohl von der mittleren Lebensdauer der Gattung zu unterscheiden, welch letztere allein für Vergleichsrechnungen in Frage kommen. Auf eine Verwechslung dieser beiden Begriffe kommt es meist hinaus, wenn von sehr großen Lebensdauern einer Schwellenart gesprochen wird. Es wird dann die beobachtete höchste Lebensdauer einer beschränkten Anzahl von Einzelschwellen an Stelle der durchschnittlichen Lebensdauer der ganzen Einbaugruppe gesetzt. Es schwanken die Angaben über die mittlere Dauer der Holzschwellen etwa in den in Tabelle 5 angegebenen Grenzen.

Tabelle 5.

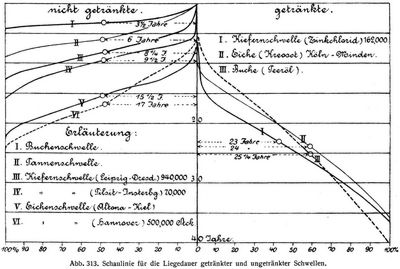

In Abb. 313 ist eine Anzahl von Schaulinien für die Liegedauern von Holzschwellen wiedergegeben, u.zw. links für ungetränkte und rechts für getränkte. Hierdurch ist nachgewiesen, daß die mittlere Lebensdauer der getränkten Holzschwelle infolge der T. beträchtlich gestiegen und mit ihrem Schwerpunkt den Liegedauerordinaten des linksseitigen Teiles der Darstellung nähergerückt ist.

Tränken mit Teeröl. 20–25 Jahre Liegedauer bei der französischen Nordbahn und P.-L.-M.-Bahn für Buchenschwellen, 18–25 Jahre für Eichenschwellen. Belgische Staatsbahn 10–12 Jahre in Hauptgleisen und etwa weitere 10 Jahre darauf in Nebengleisen für Buchen- und Eichenschwellen, so daß diese im ganzen 20–22 Jahre gebrauchsfähig sind. Dem internationalen Eisenbahnkongreß von 1900 wurde ein auf Grund der Mitteilungen von 64 Verwaltungen – hauptsächlich von Frankreich, England und Rußland – ausgearbeiteter Bericht unterbreitet, worin die in Tabelle 6 angegebenen mittleren Gebrauchsdauern von teerölgetränkten Schwellen bekanntgegeben wurden. Im Taschenbuch der Hütte sind folgende mittlere Liegedauern angegeben: 8 bis 15 Jahre bei Fichten- und Tannenschwellen, 15–20 Jahre bei Kiefern- und Lärchenschwellen, 20–30 Jahre bei Eichenschwellen, 25–35 Jahre bei Buchenschwellen.

Tabelle 6.

Tränken mit Kupfervitriol. Paris-Orléans-Bahn 10 Jahre Betriebsdauer für Buchenschwellen, 14 Jahre für Kiefernschwellen.

Tränken mit Quecksilbersublimat. In Bayern 15 Jahre für Kiefernschwellen, in Baden 18–20 Jahre für Eichen- und 12 Jahre für Buchenschwellen.

Tränken mit Zinkchlorid (nach Heinzerling). 22 Jahre Betriebsdauer für Eichen-, 15 für Lärchen-, 13 für Buchen-, 12 für Kiefern- und 10 Jahre für Tannenschwellen. In der Schweiz: 19 Jahre Betriebsdauer für Eichen-; 13 für Kiefern- und 12 für Buchenschwellen.

Tränken mit Chlorzink und Teeröl gemischt (Mischungstränkung). Holländische Eisenbahngesellschaft: Fichtenschwellen 12–14, Eichenschwellen 15–20 Jahre Lebensdauer. In Sachsen sank die Auswechslungsziffer von Kiefernschwellen in der Zeit von 1896–1905 auf jährlich 4∙34%, was einer Verlängerung der Liegedauer um 4∙6 Jahre im Mittel entspricht. In Österreich hatten weiche Schwellen Lebensdauererhöhungen von etwa 5 auf 12 Jahre, Lärchen- und Eichenschwellen von etwa 8 auf 16 Jahre.

Hohltränkung nach Rüping. 17 Verwaltungen beantworteten auf der Technikerversammlung zu Utrecht (im Jahre 1912) die Frage bezüglich Verlängerung der Schwellendauer dahin, daß noch keine Aufzeichnungen vorliegen und noch kein abschließendes Urteil gefällt werden kann, da ja die so behandelten Schwellenbestände noch gar nicht erneuert sind. Die voraussichtliche Dauer von Schwellen in Hauptgleisen wird bei Kiefern auf 15–17 Jahre, bei Eichen auf 15–20 Jahre und bei Buchen auf 18–25 Jahre geschätzt.

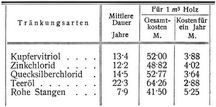

4. Tränkungskosten.1

Sie hängen hauptsächlich von der eingeführten Tränkstoffmenge ab. Die Kosten der Tränkmasse betragen etwa 50–75% (bis 90%) des gesamten Tränkungspreises. Letzterer ist am höchsten bei Buchenschwellen, weil diese am meisten Tränkstoff aufnehmen.

Die Kosten verschiedener Tränkungsarten einer Schwelle sind bei den Bahnen des VDEV. ermittelt und in Tabelle 7 für einige Jahre angegeben.

Tabelle 7.

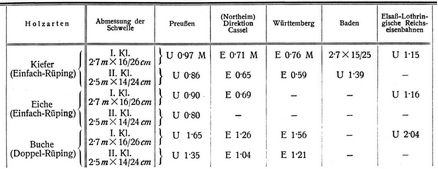

Bei der französischen Ostbahn beträgt z.B. der Preis einer nur mit Teeröl getränkten Eichen- oder Buchenschwelle etwa 5∙9 M. Für sog. Schwellen I. und II Kl. in Deutschland sind die Tränkkosten nach dem Rüping-Verfahren in Tabelle 8 wiedergegeben.

Tabelle 8.

Am billigsten stellt sich darnach das Tränken von Eichenschwellen, nächst dem das von Kiefern- und am teuersten das von Buchenschwellen, weil eben der Aufwand an Tränkstoff bei Eiche am geringsten (5 kg), bei Buche am größten (16 kg) ist. Tränken im Eigenbetrieb (E) in der Direktion Cassel ist für die Kiefernschwelle I. Kl. um etwa 263/4%, für die Eichen- und Buchenschwelle um etwa 231/2% billiger, als wenn das Tränken der Schwellen an Unternehmer (U) vergeben werden würde. Vergleicht man die Rüpingsche Hohltränkung mit der Teerölvolltränkung, würde also eine Kiefernschwelle I. Kl. statt 36 kg nur 7 kg Teeröl enthalten, so würde bei einem Preis von 6 M. für 100 kg Teeröl eine nach Rüping getränkte Kieferschwelle nur für (7 × 6) : 100 = 0∙42 M. statt wie früher für (36 × 6) : 100 = 2∙16 M. Teeröl aufnehmen. Dies bedeutet eine Ersparnis von 1∙74 M. für die Schwelle. Die deutschen Eisenbahnverwaltungen gebrauchen etwa 4 Mill. Bahnschwellen jährlich. Nimmt man an, daß bei der Volltränkung mit 300 kg/m3, bei der Hohltränkung mit 60 kg/m3 durchschnittlich getränkt wird, so müssen dafür 120.000 t bzw. 24.000 t Teeröl bewilligt werden; in Kosten ausgedrückt bedeutet dies bei 6 M. für 100 kg Teeröl eine jährliche Ersparnis an Ausgaben für Tränkflüssigkeit von etwa 53/4 Mill. M.

II. Hölzer für Stangen und Leitungsmaste.

1. Rohe Stangenhölzer.

In Deutschland und den anderen mitteleuropäischen Ländern verwendet man meist die Kiefer, weniger die Fichte, Lärche, Weißtanne; in den Vereinigten Staaten Amerikas fast immer die gelbe Zeder. Zerstörung der Stangen ausschließlich durch Fäulnis, die das Holz dicht unter der Erdoberfläche ergreift. Zum Teil werden die Stangen mangels leicht zu beschaffender getränkter Stangen noch jetzt roh verwendet. Im Jahre 1909 standen z.B. rund 14.900 ungetränkte Stangen in den Linien der deutschen Telegraphenverwaltung (gleich 0∙4%). Das Zopfende auf 40 cm Firsthöhe wird dann dachförmig abgeschrägt, um dem mit Fäulniskeimen gesättigten Niederschlagswasser (Regen, Schnee) den Weg durch die Hirnfläche in das Innere der Stange zu verlegen. Die Schnittflächen erhalten einen 2maligen Anstrich von Steinkohlenteer. Auf den zweiten Anstrich, der erst nach dem Erkalten des früheren aufzutragen ist, wird reiner gesiebter Quarzsand gestreut, der größere Haltbarkeit und besseres Haften des Teeröls bewirkt.

2. Fäulnisschutz für Stangenhölzer.

Einfachster Schutz durch Ankohlen der Stammenden. Hierdurch wird ein Kohlenmantel um das Holz gebildet, der zugleich Holzteer und andere aus der trockenen Destillation des Holzes herrührende Stoffe enthält. Dadurch wurde zwar die Stange gegen Angriffe aus dem Erdreich genügend geschützt, aber durch die nicht geschützten Teile in der Luft drangen dauernd atmosphärische Feuchtigkeit und Fäulniserreger ein. Verwendung dieses Mittels in neuester Zeit für Leitungsmaste der Lokalbahn Innsbruck-Hall im Jahre 1912. In abgelegenen Gegenden, wo Stangenbeförderung zur Tränkanlage zu teuer würde, wird Anstrich mit Holzteer angewendet, der, auf gut getrockneten Stangen aufgebracht, in einem Klima wie in Norwegen etwa 15 Jahre schützt.

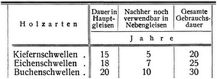

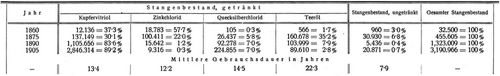

Tabelle 9.

T. bis zum Jahre 1905. Das Boucherie-Verfahren wurde früher am meisten von der deutschen Telegraphenverwaltung angewendet; in dem gleichen Maße die Volltränkung mit Teeröl nach Bethell, die 1903 ihren Höhepunkt erreichte. Das Verfahren mit Zinkchlorid und Teeröl gemischt unter künstlichem Druck ist völlig außer Gebrauch gekommen. Auch die Tränkung der Telegraphenstangen mit Quecksilbersublimat nach Kyan wurde lange deshalb stark eingeschränkt, weil die starke Giftigkeit des Quecksilbersublimats und seine Eigenschaft, leicht zu zerstäuben, sorgfältigste Vorsichtsmaßregeln nötig machten. Nur infolge des großen Bedarfs der Reichspostverwaltung an Stangen wurden aushilfsweise Lieferungen kyanisierter Stangen an Unternehmer vergeben.

Nach Angaben der deutschen Telegraphenverwaltungen, bei denen länger als 40 Jahre nur kyanisierte Stangen in Gebrauch waren, betrug die durchschnittliche Lebensdauer mit Quecksilberchlorid getränkter Stangen etwa 17 Jahre. Die Tränkungsarten bis zum Jahre 1905 (nach Archiv für Post und Telegraphie 1905/16) sind in Tabelle 9 enthalten. Die Preise für die Stangenhölzer sind in Tabelle 10 angegeben. Das in der Anschaffung teuerste Verfahren, die Tränkung mit Teeröl, ist also im Gebrauch das billigste.

Tabelle 10.

Neuere Teeröl-Tränkungsverfahren. Das Rüping-Verfahren wird jetzt am meisten von der Reichstelegraphenverwaltung benutzt. Von 1904 bis Anfang 1912 sind etwa 8,000.000 solcher Stangen eingebaut worden. Nach dem Rütgersschen Sparverfahren sind von 1904 bis 1912 etwa 3,000.000 mit Teeröl getränkte Stangen eingebaut. Rüping verwendet nur etwa 60 kg/m3 und Rütgers 100 kg/m3 Öl. Die bisher für Stangenhölzer genannten Tränkungen konnten nur bei der Kiefer erfolgreich angewendet werden. Denn da der Tränkstoff nur das Splintholz, nicht aber den Kern durchtränkt, ist von unseren Nadelhölzern hierzu die Kiefer am geeignetsten, weniger die Lärche, ungeeignet Fichte und Tanne. Letztere eignen sich aber wegen ihres schönen, geraden Wuchses und ihrer Festigkeit besonders zu Telegraphenstangen. Nun besteht ein Verfahren von Haltenberger und Berdenich in Ungarn darin – um auch Fichte und Tanne für die Tränkung mit Teeröl geeignet zu machen – daß Stangen aus diesen Hölzern in ihrem unteren Teil auf 2 m Länge mit Bohrmaschinen am Umfang mit feinen Löchern versehen werden.

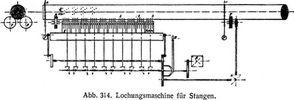

Die mittels Nadeln von etwa 2 mm Stärke 20–30 mm tief eingebohrten Löcher sind in Abständen von rd. 10 cm in der Längsrichtung des Holzes in spiralförmigen Linien derart angeordnet, daß jede derselben gegen die nebenliegende versetzt ist. Durch die Anordnung der Bohrnadeln wird erreicht, daß der Tränkstoff durch den Splint hindurch bis zum Kern eindringt und sich in Längsrichtung des Holzes gleichmäßig verteilt. Abb. 314 zeigt solch eine Lochungsmaschine für Maste in schematischer Darstellung.

In Österreich wird zur Erreichung desselben Zieles noch ein anderer Weg eingeschlagen. Man tränkt nämlich die Stangen erst mit der wässerigen Lösung eines Metallsalzes (Natrium, Fluor) und preßt dann Teeröl bis zur Sättigung des Splintes nach. Durch Verdunsten der tiefer eindringenden Metallsalzlösung wird das Teeröl weiter in den Stamm hineingesaugt. Andere Versuche der österreichischen Telegraphenverwaltung erstrecken sich auf fäulnishindernde Salze. In neuester Zeit haben die Rütgerswerke nitrierte Phenole zum Tränken von Stangen benutzt. Sie wurden für Kiefernholz und auch für Fichten- und Tannenholz unter Anwendung des Haltenbergerschen Verfahrens angewendet.

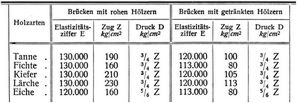

III. Hölzer für Eisenbahnbrücken.

Es kommen vor hölzerne Eisenbahnbrücken in Neben- oder Kleinbahnen; hölzerne Eisenbahnbrücken für provisorische Zeitdauer, z.B. Not- und Kriegsbrücken zur Wiederfahrbarmachung zerstörter Eisenbahnteile, provisorische Holzbrücken zur schnelleren Inbetriebnahme einer neuen Eisenbahn, Arbeits- und Materialtransportbrücken. Die Hölzer werden getränkt zur Erhöhung der Wirtschaftlichkeit der Holzbrücken innerhalb gewisser Grenzen ihrer Spannweiten gegenüber dem Eisen. Von Nadelhölzern kommen in Betracht: Kiefern, Lärchen, Tannen und Fichten; von Laubhölzern Eichenholz zu Trägern, Stützen und Grundbauten, Erlenholz zu Grundbauten, Buchenholz zu Brückenbahnbelägen. Durch Öl- und Teeranstriche sucht man die Dauerhaftigkeit der Brückenhölzer zu erhöhen; doch bringen diese Verfahren neben zeitweise erforderlicher Erneuerung den Nachteil mit sich, daß der Oberflächenbezug durch Abhaltung der Luft den inneren Feuchtigkeitsgehalt des Holzes an der Verdunstung durch die Poren der Oberflächen hindert und so der Fäulnis von innen her Vorschub leistet. Wirksamste Abhilfe gegen diesen Fäulnisprozeß bildet Tränkung unter Hochdruck nach den neueren, vorher beschriebenen, antiseptischen Verfahren, besonders die Teerölspartränkung. Hierdurch wird auch die bauliche Zug- und Druckfestigkeit der Hölzer, hauptsächlich an ihren Verbindungsstellen, beträchtlich erhöht. Tabelle 11 weist Werte in kg auf, denen unter Zugrundelegung mäßiger Erschütterungen der rohe Holzstab ausgesetzt werden darf und wie groß die Erhöhungen der Festigkeiten durch die Tränkungen sind.

Tabelle 11.

IV. Hölzer für Eisenbahnfahrzeuge.

Tränken der sog. Werkstattnutzhölzer mit antiseptischen Mitteln findet nicht statt; höchstens Behandlung durch Trocknen, Dämpfen, Anstreichen und Auslaugen. Alle diese Mittel geben dem Holz eine größere Lebensfähigkeit.

Trocknen, bei erhöhter Temperatur (etwa 100° C) im Freien oder in Trockenöfen bei noch höheren Temperaturen. Nach einem besonderen Verfahren wird das Holz einer mehrstündigen Behandlung in ungespanntem Abdampf unterzogen und hierauf 5 Tage schwelenden Gasen von Holzspänen ausgesetzt, die unter mangelnder Luftzufuhr verbrennen. Der ins Holz eingedrungene Dampf wird hierbei durch die teerölhaltigen Verbrennungsgase ersetzt, das Holz getrocknet und haltbar gegen alle Einflüsse gemacht. Dämpfen und nachträgliches Tränken des Holzes durch eine salzige Flüssigkeit (Hasselmann), wodurch den Hölzern verschiedenartige Farbentöne (grau, bräunlich) gegeben werden können. Diese erhalten sich auch bei der Holzverarbeitung, wodurch ein Anstreichen überflüssig wird. Anstriche werden erfolgreich bei Holzteilen angewendet, bei denen der Anstrich leicht ausgeführt bzw. erneuert werden kann, z.B. bei Türen und Fensterhölzern. Anstrichmittel sind: Terpentin- und Leinöl, Ölfarbe, Holzfirnisse aller Art. Warmen Leinölanstrich erhalten z.B. die Verschalungsbretter gedeckter Güterwagen; die der offenen Güterwagen werden erst mit einer Ölfarbe angestrichen und darüber lackiert. Mit den äußeren Holzteilen der Personenwagen wird ebenso verfahren wie mit den Verschalungsbrettern der offenen Güterwagen; die inneren Teile dagegen werden nur poliert2. Auslaugung bewirkt Entziehung der wasserlöslichen Bestandteile aus den Hölzern. Sie findet meist ohne besondere Absicht nebenher beim Flößen des Holzes statt.

C. Tränkanstalten für Eisenbahnhölzer.

I. Einrichtung und Betrieb von Tränkanstalten.

Zu jeder Tränkanlage gehört:

a) ein Bahnhof mit äußeren maschinellen Einrichtungen, in der Hauptsache Transportvorrichtungen sowie Schwellenbohr- und -hobelmaschinen;

b) innere maschinelle Einrichtungen, d.s. Einrichtungen für den Tränkungsvorgang. Zu b gehören: Tränkkessel; Füllbehälter und Meßgefäße; Preßluftbehälter, Kühler und Luftpumpen für Luft; Pumpen für Tränkflüssigkeit, Luft, Wasser und Dampf. Rohrleitungen zur Verbindung der Tränkeinrichtungen untereinander sind Luft-, Flüssigkeits-, Dampf- und Wasserleitungen. Man unterscheidet bei den Leitungen für Luft: Leitungen zum Drücken, Saugen, Auspuffen und Entlüften; bei den Leitungen für Tränkflüssigkeit: Leitungen zum Füllen, Drücken, Saugen und für Überlauf; bei den Leitungen für Dampf: Leitungen für Frischdampf, Abdampf und Heizdampf; bei den Leitungen für Wasser: Leitungen für Niederschlags-, Zu- und Ablauf für Kühl-, Speise- und Löschwasser. In alle diese Rohrleitungen müssen Absperrventile eingebaut sein, um je nach den Arbeitsstufen verbinden und absperren zu können. Da das Öffnen und Schließen der zerstreut angebrachten Ventile unbequem ist, bedient man Luft- und Tränkstoffleitungen getrennt durch Fernschalter von einer Stelle aus.

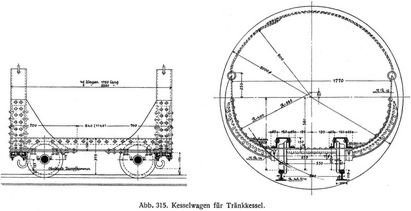

Der Verlauf des Arbeitsvorgangs bedingt als Form der Tränkanlage eine möglichst langgestreckte, schmale; Hobelhaus, Wage und Tränkgebäude sollen möglichst in einer Richtung liegen. Im Hauptgebäude der Tränkanstalt sind die Einrichtungen für den Tränkungsvorgang in 2 getrennten Räumen, dem Tränk- und Maschinenraum, oder in einem gemeinsamen Raum untergebracht. Austrocknen der Hölzer vor der Tränkung ist notwendig. Es gibt: a) natürliches Austrocknen im Freien mit Luft oder in luftigen, vor Feuchtigkeit geschützten Schuppen; b) künstliches Trocknen in Öfen mit heißer Luft oder mit Dampf; c) Trocknen mit Öl (sehr selten). Sind die Hölzer genügend trocken, so verladet man sie auf Zustellungswagen, die von kleinen Lokomotiven zu den Holzbearbeitungsmaschinen gebracht werden. Dort werden Schwellen vor der Tränkung gehobelt oder gekappt, besser auch noch gebohrt. Beim Abtransport nach dem Hobeln u.s.w. fallen die Schwellen von oben in die Tränkkesselwagen (Abb. 315). Diese müssen unmittelbar in den Tränkkessel einfahren können und genau in diesen passen; ihre Seiten sind deshalb stets kreisförmig gebogen. Diese Wagen bringen die Schwellen nach der Tränkung auch zu den Stapelplätzen zurück. Bevor die bearbeiteten Schwellen mit den Kesselwagen in den Tränkkessel gelangen, werden sie auf einer Gleiswage verwogen. Nach der Tränkung wird das Schwellengewicht wiederum ermittelt, um die Menge der aufgenommenen Tränkflüssigkeit bei jeder Wagenladung festzustellen.

II. Ausgeführte Tränkanstalten.

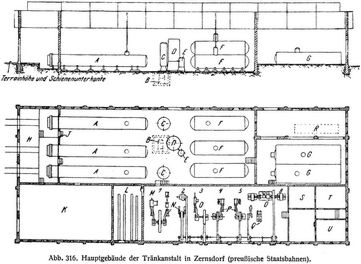

Zernsdorf für die preußischen Staatseisenbahnen ist eine Dreikesselanlage. An Gebäuden sind in Zernsdorf (Abb. 316) vorhanden: Hauptgebäude; Schuppen zum Schutz der Ölvorratsbehälter im Freien; Hobelhaus und Gebäude mit Wohlfahrtseinrichtungen für die Arbeiter. Das Hauptgebäude enthält den Tränkraum, Dampfkesselraum, Maschinenraum, Akkumulatorenraum, Versuchsraum und verschiedene Bureauräume. Im Tränkraum liegen: 3 Stück 17·5 m lange Tränkkessel A, 3 Ölvorwärmer F von 10 m Länge, 2 Meßgefäße C, ein Kondensator D für die Vakuumleitung und ein Kondenswassergefäß E. Im Maschinenraum stehen 8 Maschinen. Die alte einzylindrige Betriebsdampfmaschine M dient nur noch zum Antrieb der Wellenleitung. Betriebsdampfmaschine O ist mit 2 Dynamomaschinen unmittelbar gekuppelt. Luftkompressor N wird benutzt zum Erzeugen von Preßluft für das Bewegen des Teeröls in den Leitungen und zum Nachdrücken des Öles aus den Meßgefäßen in die Hölzer. Zwei Vakuumpumpen P stellen den Unterdruck beim Tränkungsvorgang her, Q sind die Wasserpumpen. Die beiden Dynamomaschinen dienen zum Treiben der Elektromotoren für die Hobelmaschine, die Spillanlage, zur Beleuchtung u.a.m. In dem Gebäude K liegen 4 Ölvorratsbehälter, außerdem noch 3 im Freien.

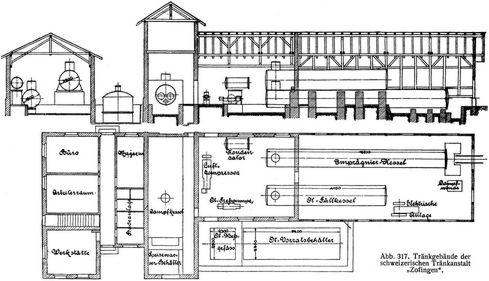

Zofingen an der Bahnstrecke Luzern-Olten (Abb. 317). Außer Schwellen werden auch kieferne Telegraphenmasten und Brückenbeläge getränkt. Höchstleistung könnte bei 10stündiger Arbeitszeit an den Holzbearbeitungsmaschinen und 12stündiger am Tränkkessel etwa 15.000 m3 Holz in 300 Arbeitstagen betragen; da jedoch nur 8 Monate jährlich (April bis Dezember) der Betrieb aufrechterhalten wird, so beträgt die jährliche Leistung nur etwa 8000 m3 Holz. Im Hauptgebäude befindet sich ein Tränkkessel von 17 m Länge und 2 m Durchmesser, ein 28 m3 Öl fassender Füllkessel, Luftkompressor, Ölpreßpumpe, Kondensator für die Vakuumleitung, elektrische Lichtanlage und Dampfwinde zum Herausschaffen der Wagen aus dem Kessel. Im Nebenraum stehen Dampfkessel und Speisewasserbehälter. Ferner sind Werkstatt-, Lager-, Arbeiter-, Bureau- und Baderäume vorgesehen. Viereckiges Meßgefäß und Ölvorratsbehälter befinden sich unter Dach im Freien.

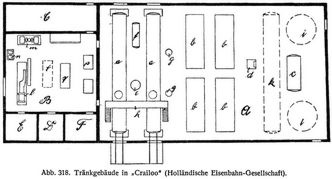

Crailoo für die holländische Eisenbahngesellschaft. 4,000.000 Schwellen können in Stapeln auf den Lagerplätzen untergebracht werden. Die jährliche Schwellenzufuhr beträgt etwa 120.000 Stück Lärchen- und Fichtenhölzer sowie etwa 60.000 Eichenhölzer. Buchenholz kommt gar nicht in Anwendung, weil in Crailoo nur mit Chlorzink getränkt wird. Die Kesselwagen stehen auf Anfuhrwagen und werden auf diesen auf dem Gleis zum Tränkkessel gefahren. Das Hauptgebäude besteht aus 6 Räumen (Abb. 318): aus dem Tränkraum A, Maschinenraum B, Akkumulatorenraum C, aus den Lager-, Werkstatts- und Bureauräumen D E F. Im Tränkraum A liegen 2 Tränkkessel a von 2 m Durchmesser und 16·5 m Länge, so daß jeder Kessel einen Tränkzug aus 6 Wagen aufnehmen kann. Man hat damit Leistungen von 6000 Schwellen jährlich erzielt. Ferner enthält der Tränkraum einen Kellerraum mit 4 Arbeitströgen b, sowie einen hochliegenden Chlorzinkbehälter c; von dem Behälter aus wird die Lauge in den Mischtrog d abgezapft, um nach ihrer genügenden Verdünnung in die Arbeitströge b abgelassen zu werden. Kondensator e sorgt dafür, daß in der Nähe der Luftpumpe keine Feuchtigkeit vorhanden ist. Abzapfkessel f zapft Wasser aus den Tränkkesseln, nachdem die Luftpumpe in Tätigkeit getreten ist. Zwei Spänefänger g in den Leitungen von den Arbeitströgen zu den Flüssigkeitsdruckpumpen verhüten, daß Holzspäne in die Pumpen geraten. Brücke h ist nur zur Bedienung der verschiedenen Absperrventile angelegt. Im Maschinenraum B dient Dampfmaschine l zum Antrieb zweier Dynamos m, Dampfmaschine n zum Laden der Akkumulatorenbatterien im besonderen Raum C. p sind 2 Flüssigkeitspreßpumpen und q eine Luftpumpe.

Neapel hat eine Dreikesselanlage. Fast alle Einrichtungen für den Tränkungsvorgang liegen in einem Raum. Das Hauptgebäude umfaßt den Maschinenraum, den Dampfkesselraum, der jedoch vom Maschinenraum nicht zugängig ist, einen Raum für die Meßgefäße und 2 kleine, vorn angebaute Räume zum Unterbringen der Dampfwinden. Im Maschinenraum liegen 3 Tränkkessel von 2 m Durchmesser und 21·5 m Länge; 3 Füllkessel von 2·5 m Durchmesser und 16 m Länge; 3 Ölpreßpumpen, 2 Luftpumpen und ein Kondensator. Die 3 Meßgefäße haben eine Höhe von 1·1 m und eine Grundfläche von 2·8 × 4 m.

Amerikanische Tränkwerke werden neuerdings mit hochstehenden Kesseln ausgerüstet. Die Kessel stehen im Freien, während die Lagerschuppen und Holzbearbeitungsmaschinen in besonderen Gebäuden untergebracht sind. Als Vorteile dieser Behandlung in stehenden Tränkkesseln werden folgende angegeben: 1. Vereinfachung der Arbeit, beginnend mit der Zuführung des Holzes von der Säge in die Fördergefäße; 2. der nicht mit Holz ausgefüllte Raum in den Tränkkesseln ist auf das geringste Maß eingeschränkt, weil der ganze Kessel mit Holz ausgefüllt wird, was bei liegenden Kesseln unmöglich ist, weil zur Aufnahme des Holzes Wagen erforderlich sind; 3. die stehenden Kessel erfordern nur 1/10 der Grundfläche der liegenden; 4. die Anlagekosten sind bei weitem geringer als bei einer Anlage mit liegenden Kesseln. Der Hauptvorteil wird aber erreicht durch die Vereinfachung des Arbeitsverfahrens und dessen geringere Kosten. Diese lassen sich umsomehr einschränken, je weniger Raum die stehenden Kessel einnehmen. Außerdem ist die Größe der Kessel nicht mehr abhängig von der Form der Zuführungsgefäße, weil keine Wagen in die Kessel eingeführt werden. Kleine oder auch besonders geformte Kessel von der Form enger Röhren können daher aufgestellt werden. Masten brauchen in teilweise gefüllten Kesseln nur so weit getränkt zu werden, als sie später eingegraben werden müssen, während der freistehende, weniger der Zerstörung durch Fäulnis ausgesetzte Teil von der Tränkflüssigkeit nicht benetzt wird.

Literatur: Andés, Das Konservieren des Holzes. Wien 1888. – Deutsches Eisenbahnwesen der Gegenwart, Bd. II, Berlin 1911. – Eis. T.d.G. 1908, Bd. II, 2. Teil u. Bd. V, 1. Teil. – Gayer-Mayr, Die Forstbenutzung. Berlin 1909. – Hartig, Holzuntersuchungen. Berlin 1901. – Heinzerling, Konservierung des Holzes. 1885. – Igel, Hölzerne Eisenbahnschwellen unter Berücksichtigung ihrer Tränkung. Berlin 1915. – Janka, Mitteilungen aus dem forstlichen Versuchswesen Österreichs. Wien 1900, 1907, 1909. – Netzsch, Bedeutung der Fluorverbindungen für die Holzkonservierung. 1909. – Organ 1912, XIV. Erg.-Bd. – Statistisches Jahrbuch f.d. Deutsche Reich. 1913. – Taschenbuch der Hütte, 1915, 22. Aufl., Bd. I. – Troschel, Handbuch der Holzkonservierung. Berlin 1916. – Troske, Allgemeine Eisenbahnkunde, Bd. I, Leipzig 1907. – Wiehe, Fremde Nutzhölzer. Bremen 1912. – Winnig, Grundlagen der Bautechnik für überirdische Telegraphenlinien. – Bagster-Boulton, The antiseptic treatment of timber. – Samitca, La conservation des traverses en hêtre. Paris 1911. – Archiv für Post u. Telegraphie 1905, 1911, 1913; E.T.Z. 1912, 1913; Elektrotechnik und Maschinenbau 1912; Glasers Ann. 1910–1912, 1915; Organ 1880, 1895–1899, 1901, 1903, 1906, 1909, 1912–1916; Österr. Chemiker-Ztg. 1908; Verkehrstechn. W. 1910/11, 1913/14, 1914/15; Ztg. d. VDEV. 1909, 1912, 1914–1916; Ztschr. dt. Ing. 1907, 1909, 1910; Ztschr. f. angewandte Chemie 1901, 1911; Ztschr. f. Architekten- u. Ingenieurwesen 1913; Schweizerische technische Rundschau 1910; De ingenieur 1910; Rev. gén. d. ehem. 1891, 1905; Report Comitee of Preservation treatment 1910, 1911; Engg. News 1910; Railw. Age Gaz. 1906, 1908, 1909, 1912, 1913.

Igel.

1 Die Angaben beziehen sich auf die Zeit unmittelbar vor Kriegsausbruch 1914.

2 Das Füllmaterial (Holzwolle), das zur Isolation bei den Personenwagen in den Seitenwänden und in den Zwischenräumen des Fußbodens verwendet wird, tränkt man nach dem Gantschen Verfahren.

http://www.zeno.org/Roell-1912. 1912–1923.