- Oberbau

Oberbau (permanent way; superstructure; armamento).

Einteilung: A. Die Schienen. I. Baustoff, Herstellung, Behandlung. II. Gestalt der Schienen. III. Schienenlänge. IV. Verteilung der Schwellen. – B. Die Unterlagen und die Befestigung der Schienen. I. Einzelstützen: a) Steinwürfel; b) Eiserne Einzelstützen; c) Hölzerne Einzelstützen auf Mauerwerk. II. Querschwellen: a) Holzquerschwellen. 1. Baustoff und Abmessungen. 2. Befestigung der Schienen auf den Schwellen. α) Breitfußschienen: αα) ohne Unterlagsplatten, ββ) offene Unterlagsplatten, γγ) Hakenplatten, δδ) Stuhlplatten, εε) Stühle; β) Doppelkopfschienen, b) Eisenquerschwellen. 1. Baustoff, Form und Abmessungen. 2. Befestigung α) ohne Unterlagsplatten: αα) Keilbefestigung, ββ) Schraubenbefestigung; β) mit Unterlagsplatten; c) Verbundschwellen aus Holz und Eisen; d) Eisenbetonschwellen; e) Vergleich zwischen Holz- und Eisenschwellen. III. Langschwellen und Schwellenschienen. – C. Die Stoßverbindung. I. Der gewöhnliche Laschenstoß. II. Besondere Stoßanordnungen: a) Stoßbrücken u.s.w.; b) Blattstoß, Stoßfangschienen. – D. Vorrichtungen gegen das Wandern der Schienen. I. Einklinkungen der Schienen. II. Einklinkungen der Laschen. III. Stemmlaschen u.s.w. IV. Gleisklemmen. – E. Die Bettung (s.d.). – F. Das Gleis in seiner Gesamtheit. – G. Ausführung und Erhaltung des Oberbaues. I. Beim Bau neuer Bahnen: a) Vorbereitende Arbeiten; b) Verlegen des Gestänges; c) Nebenarbeiten vor und bei der Ausführung. II. Bettungserneuerung und Gleisumbau. III. Unterhaltungsarbeiten im Betrieb (s. Bahnunterhaltung). IV. Oberbaugeräte: a) Arbeitsgeräte; b) Mess- und Untersuchungsgeräte. – H. Kosten. I. Gliederung der Kosten. II. Der wirtschaftliche Wert verschiedener Bauarten. – I. Berechnung des Eisenbahnoberbaues auf Querschwellen. – K. Gesetzliche und amtliche Vorschriften.

Der O. besteht in der Regel aus 3 Hauptteilen: Den Schienen, deren Unterlagen und der Bettung. Er ruht auf dem Unterbau, der durch einen Erdkörper, die Fahrbahn einer Brücke oder eines Viadukts, durch das Sohlengewölbe eines Tunnels, das Deck eines Fährschiffes u.s.w. gebildet wird.

Die Raddrücke werden von den Schienen aufgenommen, mittels der Unterlagen auf die Bettung (s.d.) übertragen und durch diese wiederum auf den Unterbau verteilt. Die Schienen, die an den Stößen durch Laschen zu fortlaufendem Gestänge verbunden werden, bilden samt diesen Stoßverbindungen einen wesentlichen Bestandteil des O., nicht dagegen die Unterlagen und die Bettung, die in gewissen Fällen einzeln oder beide fehlen.

Nach der Anordnung und Gestalt der Unterlagen hat man unterschieden:

I. Oberbau mit Einzelstützen.

II. Oberbau mit Querschwellen.

III. Oberbau mit Langschwellen.

Hierhin kann man rechnen:

1. Formen mit besonderer, nicht tragfähiger Kopfschiene, die auf einteiligen oder zweiteiligen Langschwellen ruhen;

2. zweiteilige Formen mit selbständiger Schiene und Schwelle (Trennungsfuge wagrecht);

3. Formen, bei denen Schiene und Schwelle fest verbunden sind (Schwellenschienen), u.zw. einteilige (Barlow, Hartwich) und zweiteilige mit senkrechter Trennungsfuge (Haarmann).

Für Haupt- und Nebenbahnen kommen heutzutage fast ausschließlich Querschwellen in Frage, für Straßenbahnen dagegen Schwellenschienen, die unmittelbar oder mittels Eisenbetonunterlagen auf der Bettung aufliegen (s. O. der elektrischen Straßenbahnen).

Im folgenden soll in erster Linie der O. auf Querschwellen berücksichtigt werden.

A. Die Schienen.

I. Baustoff, Herstellung und Behandlung. Die Schienen werden heutzutage überwiegend aus Flußstahl hergestellt, der nach dem Thomas- oder Bessemer- oder Siemens-Martin-Verfahren erzeugt und in glühendem Zustand ausgewalzt wird. Da der gewöhnliche Flußstahl an Stellen besonders starker Beanspruchung, z.B. in den äußeren Schienen der Krümmungen, einem raschen Verschleiß unterworfen ist, so hat man besondere Herstellungsverfahren angewendet (Elektrostahl, Harmet-Preßstahl, mit Ferrotitan gedichteten Flußstahl, Chromstahl, sauren Siemens-Martin-Stahl u.s.w.), ohne daß in Europa die Ergebnisse befriedigt hätten (vgl. hierzu H. Garn, Organ 1913, S. 32 u. 333). In Amerika dagegen will man auf der Bostoner Hochbahn beobachtet haben, daß Schienen aus Manganstahl eine 20–80fach größere Widerstandsfähigkeit gegen Abnutzung hatten, als solche aus gewöhnlichem Bessemerstahl (Bulletin d. Int. Eis.-Kongr.-Verb. 1910, deutsche Ausgabe, S. 40). Doch wurden die Herstellungskosten so hoch, daß anscheinend die Verwendung nicht wirtschaftlich war.

Die Eisenbahnverwaltungen machen im allgemeinen den liefernden Werken keine Vorschriften über die chemische Zusammensetzung und die Herstellungsart der Schienen; sie begnügen sich vielmehr damit, gewisse Bedingungen vorzuschreiben, die das Material bei den Güteproben erfüllen muß. Meistens werden Schlag- und Zerreißproben ausgeführt; vereinzelt außerdem als teilweiser Ersatz für die Zerreißprobe noch Druckproben mit Kugeln oder Kegeln, über deren Wert die Ansichten allerdings auseinandergehen (vgl. auch S. Schukowsky, Die Seigerung in Schienen. Organ 1914, S. 40 ff). Vielfach nimmt man auch Belastungsproben vor. An manchen Stellen werden auch Ätzproben zur Grobgefügebestimmung ausgeführt.

Neuerdings haben die Gebrüder Amsler in Schaffhausen eine Vorrichtung gebaut, bei der die Verschleißfestigkeit des Schienen- und Radreifenstahls durch Verreibungsversuche ermittelt wird (Österr. Wschr. f. öff. Bdst. 1913, H. 21; Organ 1914, S. 31 u. 233).

Bei den preußisch-hessischen Staatsbahnen ist eine Zerreißfestigkeit von mindestens 60 kg/mm2 vorgeschrieben. Ferner soll bei der Druckprobe die Eindrucktiefe einer harten Stahlkugel von 19 mm Durchmesser bei 50 t Druck 3∙5–5∙5 mm betragen. Bei den österreichischen Staatsbahnen soll die Zerreißfestigkeit ≧ 65 kg/mm2 sein. Die gleiche Festigkeit fordern die französische Ostbahn, die belgische Staatsbahn und die schweizerischen Bundesbahnen, während die französische Paris-Lyon-Mittelmeer-Bahn 70 kg/mm2 verlangt (vgl. Dietz, Oberbauteile aus Eisen und Stahl Eis. T. d. G. Bd. V, T. 1, Wiesbaden 1914, S. 178).

Nach den Beschlüssen der 20. Technikerversammlung des VDEV. zu Utrecht 1912 (Organ, Wiesbaden, 1912, Erg.-Bd. XIV, S. 7) lassen sich die Erfahrungen dahin zusammenfassen, daß die im letzten Jahrzehnt bezogenen Schienen trotz der steigenden Anforderungen des Betriebs sich hinsichtlich der Bruchsicherheit einwandfrei verhalten haben, obwohl die Verwaltungen keine bestimmten Anforderungen an die chemische Zusammensetzung der Schienen stellten. Dagegen böten die jetzigen Vorschriften für Stoffbeschaffenheit und Herstellungsart im Zusammenhang mit den Güteproben nicht genügende Gewähr für ein gutes Verhalten der Schienen hinsichtlich des Verschleißes der Fahrkanten in stark befahrenen Gleiskrümmungen.

Die amerikanischen Eisenbahnverwaltungen haben recht ausführliche Lieferungsbedingungen für Stahlschienen vorgeschrieben, die insbesondere auch Bestimmungen über die chemische Zusammensetzung enthalten (vgl. Bulletin d. Int. Eis.-Kongr.-Verb. 1910, deutsche Ausgabe, S. 33–39; Organ 1913, S. 218).

Die Laschen werden meist aus Flußeisen, seltener aus Flußstahl hergestellt. Die Festigkeitsanforderungen sind verschieden.

So verlangen z.B. die preußisch-hessischen Staatsbahnen bei Flußstahl eine Zugfestigkeit von 50 bis 60 kg/mm2, bei Flußeisen von 38–50 kg/mm2. Die österreichischen Staatsbahnen schreiben bei Flußeisen ebenfalls 38–50 kg/mm2 vor. Die französischen Bahnen benutzen statt der Zerreißversuche Belastungsproben mit Biegebeanspruchungen entsprechend der Elastizitätsgrenze von 30 und der Bruchgrenze von 50 kg/mm2 (vgl. im übrigen Dietz, a.a.O.).

Die Schienen werden in einer Hitze aus den Gußblöcken (Ingots) fertiggewalzt; diese sind in der Regel für einen Schienenstab von 60 m und mehr Länge bemessen. Das fertige Walzstück wird in rotglühendem Zustand mittels Kreissägen in die einzelnen Schienenstücke abgeteilt. Diese werden – nach dem Erkalten – gerichtet und an den Enden auf die genaue Länge abgefräst. Schließlich faßt man die Köpfe unter 45° auf etwa 2 mm ab, stellt die Laschenlöcher durch Bohrung (nicht durch Einstoßen) her und beseitigt schließlich die bei der Bearbeitung entstandenen Grate.

Die fertigen Schienen werden einer Abnahmeprüfung unterzogen und – soweit sie für gut befunden sind – mit dem Abnahmestempel versehen. Kleinere Unterschiede in den Abmessungen (bei der Höhe und Kopfbreite höchstens 0∙5 mm, bei der Fußbreite 1 mm, bei der Länge 2–3 mm) und im Gewicht (beispielsweise 3% mehr und 2% weniger) pflegt man zuzulassen. (Vgl. die Zusammenstellung XXXIX in Eis. T. d. G., Bd. V, T. 1, Wiesbaden 1914, S. 206 u. 207.)

II. Die Gestalt der Schienen. Die Hauptformen der Schienen für Haupt- und Nebenbahnen sind die Breitfuß- oder Vignolesschiene (Abb. 357) und die Doppelkopf- oder Stuhlschiene (Abb. 358).

Breitfußschienen werden zurzeit fast ausschließlich in Deutschland, Rußland, der Schweiz (abgesehen von der Lötschbergbahn) und Nordamerika angewendet, ebenso in Österreich und Italien, wo indes auf einzelnen Strecken Stuhlschienenoberbau angewendet wird. Dagegen werden in England ausschließlich Doppelkopfschienen benutzt. In Frankreich finden sich beide Formen in großem Umfang.

Der Schienenquerschnitt ist so zu gestalten, daß der Baustoff möglichst günstig ausgenutzt wird; dabei ist nicht nur auf die Verwendung, sondern auch auf die Herstellung Rücksicht zu nehmen. Insbesondere ist die Stoffverteilung auf Kopf, Steg und Fuß so vorzunehmen, daß die Abkühlung bei der Herstellung möglichst gleichmäßig erfolgt. Da die Beanspruchung in senkrechter Richtung am größten ist, so wird der Baustoff möglichst an der oberen und der unteren Begrenzungsfläche (Kopf und Fuß) zusammengedrängt, in der Mitte dagegen genügt eine schwächere Ausbildung (Steg). Würde die Schiene nur durch ruhende, senkrecht wirkende Lasten beansprucht, so würde etwa die Form eines

-Trägers in Frage kommen. Da aber durch das Darüberrollen der Räder der Kopf einer starken Abnutzung ausgesetzt ist, so muß man ihn von vornherein um einen bestimmten Betrag verstärken. Hierbei empfiehlt es sich, ihn möglichst breit zu machen, einmal wegen der besseren Stoffverteilung, sodann wegen der günstigeren Abnutzung und endlich wegen des besseren Anschlusses der Laschen. Aus z. T. gleichen Gründen verbreitern einzelne Eisenbahnen den Kopf nach unten. Jedenfalls erscheint es nicht richtig, die Kopfhöhe auf Kosten der Kopfbreite zu groß zu machen.

-Trägers in Frage kommen. Da aber durch das Darüberrollen der Räder der Kopf einer starken Abnutzung ausgesetzt ist, so muß man ihn von vornherein um einen bestimmten Betrag verstärken. Hierbei empfiehlt es sich, ihn möglichst breit zu machen, einmal wegen der besseren Stoffverteilung, sodann wegen der günstigeren Abnutzung und endlich wegen des besseren Anschlusses der Laschen. Aus z. T. gleichen Gründen verbreitern einzelne Eisenbahnen den Kopf nach unten. Jedenfalls erscheint es nicht richtig, die Kopfhöhe auf Kosten der Kopfbreite zu groß zu machen.Um eine möglichst geringe Abnutzung zu erzielen, wird von manchen empfohlen, den Schienenköpfen ebene Laufflächen zu geben. Dagegen wird von Ast (Organ 1898, Beilage, S. 30) eingewendet, daß dem einmal gewisse walztechnische Schwierigkeiten entgegenständen (die aber nicht unüberwindlich sein dürften), zweitens aber lasse sich eine vollkommene Berührung der Fahrflächen doch nicht erzielen, weil die Schienenneigung sich dauernd nicht genau erhalten läßt und bei der geringsten Abweichung das Rad gerade an den. Rändern der Schiene aufruhen wird. Eine obere Abrundung des Schienenkopfes mit einem Halbmesser von 300 mm sei deshalb zu empfehlen.

Unbedingt erforderlich ist dagegen eine Abrundung des Schienenkopfes an der Fahrkante, u.zw. mit Rücksicht auf die Hohlkehle der Radreifen, die aus walztechnischen Gründen nicht zu klein sein darf und für die beispielsweise die TV., § 68, einen Ausrundungshalbmesser von 15 mm empfehlen. Die Abrundung der Fahrkante der Schiene muß nach einem kleineren Halbmesser erfolgen als die Ausrundung der Radreifen; nach der bindenden Vorschrift in § 5 der TV. muß bei Neubeschaffungen die Fahrkante mit 14 mm abgerundet sein. Die Abrundung findet an beiden Seiten des Kopfes statt, so daß ein völlig symmetrisches Profil entsteht. Demgegenüber hat Haarmann (Der Schienenstoß, Osnabrück 1910) empfohlen, unsymmetrische Profile mit flachen Köpfen herzustellen; sie haben an der einen Seite (der Fahrkante) die vorgeschriebene Abrundung, an der andern dagegen nicht. Solche Schienen lassen sich nach dem Abfahren nicht umwenden. Das Profil ist jedoch besser zu walzen als das symmetrische und soll besonders bei Blattstoß (s.u.) sich besser halten; auch würde voraussichtlich die Abnutzung der Radreifen gleichmäßiger sein.

Der Fuß der Breitfußschienen soll wegen der Seitenkräfte, die die Schienen umzukanten und die Befestigung zu lockern suchen, möglichst breit sein. Indes darf man hierin nicht zu weit gehen; bei zu großer Breite besteht die Gefahr, daß der Fuß sich beim Walzen zu rasch abkühlt und kaltbrüchig wird. Man hat empfohlen, den Schienenfuß nicht breiter als 0∙9 der Höhe zu machen.

Der Steg der Schienen war in der ersten Hälfte des 19. Jahrhunderts verhältnismäßig dick. M. M. v. Weber wies durch Versuche nach, daß selbst eine Stärke von 6 mm allen Betriebseinwirkungen standhalten würde; zwar sei bei den Senkungen der Schienenstöße leicht ein Aufreißen des Steges in den Laschenlöchern zu befürchten; dem könne man jedoch durch gehörige Konstruktion der Anlagefläche zwischen Schiene und Lasche in beträchtlichem Maße begegnen (Die Stabilität des Gefüges des Eisenbahngleises. Weimar 1869, S. 106). Man hat dann auch in der Folgezeit die Stegstärke zunächst ziemlich klein gewählt (10–11 mm); später vergrößerte man sie – z. T. aus Gründen der Herstellung – wieder auf etwa 14 mm. In einzelnen Fällen (bei Blattstoß sowie bei Tunnelschienen, die starker Abrostung unterliegen) beträgt die Stärke 18 mm. Meist ist der Steg auf seiner ganzen Höhe gleich stark; bei einzelnen Verwaltungen nimmt er von der Mitte nach Kopf und Fuß hin zu.

Die Laschenanschlußflächen an der Unterseite des Kopfes und der Oberfläche des Fußes sind Ebenen, die etwa 1 : 2 bis 1 : 4 geneigt sind (s.u.).

Eine ausführliche Aufzählung von Grundsätzen für die Gestaltung des Querschnitts von Breitfußschienen findet sich u.a. im Bulletin d. Int. Eis.-Kongr.-Verb. 1910, deutsche Ausgabe, S. 29. Hier wird auch betont, daß sich wesentliche Ersparnisse erzielen lassen, wenn man für Krümmungen stärkere Schienenprofile als für die grade Strecke anwendet, was aber in der Regel aus Bequemlichkeit unterbleibt.

Bei Doppelkopfschienen gelten für den Kopf und Steg ähnliche Erwägungen, wie bei den Breitfußschienen. Ursprünglich führte man die Stuhlschienen symmetrisch auch zur wagrechten Achse aus, um sie – nach Abfahren des Kopfes – umdrehen und weiterverwenden zu können. Dies erwies sich indes als unausführbar, weil inzwischen die Fußfläche an den Auflagerpunkten stark abgenutzt war und ihre glatte Oberfläche eingebüßt hatte. Man stellte daher später unsymmetrische Profile her und machte den Fuß niedriger als den Kopf, da er einer geringeren Abnutzung unterworfen war. Auch konnte er im Vergleich zum Fuß der Breitfußschienen schmal Sein, weil die Schienen im Stuhl sicher gegen Umkippen gelagert wurden. Meist erhielt der Fuß dieselbe Breite wie der Kopf.

Für überschlägliche Berechnungen kann man das Widerstandsmoment W (wenn h die Höhe und F die Fläche der Schiene ist) setzen:

für Breitfußschienen:

W = 0∙25 F ∙ h bis 0∙27 F ∙ h,

je nachdem die Querschnittform dick oder schlank ist; im Mittel also:

W = 0∙26 F ∙ h;

für unsymmetrische Doppelkopfschienen:

W = 0∙21 F ∙ h;

für symmetrische Doppelkopfschienen dagegen

W = 0∙22 F ∙ h.

Bei gleichbleibender Schienenhöhe wird die Ausnutzung des Baustoffs bei Doppelkopfschienen also ungünstiger als bei Breitfußschienen. Dagegen können Doppelkopfschienen wegen ihrer besseren Befestigung (in Stühlen) bei gleicher Widerstandsfähigkeit gegen Seitenkräfte größere Höhen erhalten als Breitfußschienen. Man würde bei beiden Formen das gleiche Widerstandsmoment erreichen, wenn man bei gleicher Querschnittfläche die Doppelkopfschiene 0∙26/0∙21 oder 1∙24 mal so hoch machen würde wie die breitfüßige. In Wirklichkeit beträgt das Verhältnis etwa 1∙1 : 1. Die Doppelkopfschienen gestatten jedoch infolge ihres günstigeren Querschnitts die Verwendung härterer Stahlarten, wodurch bei gleichem Widerstandsmoment die Tragfähigkeit erhöht wird. Nach Ast (Organ 1898, Beilage, S. 59) kann die hierdurch erreichbare Steigerung gleich 1∙2 gesetzt werden. Das Produkt aus den beiden Verhältniszahlen, herrührend von der Verschiedenheit der Höhe und der Festigkeit 1∙1 × 1∙2, ergibt 1∙3, also etwa dasselbe Verhältnis wie 0∙26/0∙21. Ast zieht daraus den Schluß, daß mit gleichen Materialmengen bei Doppelkopf- und Breitfußschienen ziemlich gleiche Tragfähigkeit erzielt werden könne. Dagegen sei bei gleichem Materialaufwand die Doppelkopfschiene (weil höher und aus härterem Material) in der Regel steifer als die entsprechende Breitfußschiene.

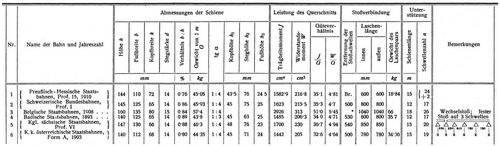

Über die Abmessungen, Leistungen und Gewichte einzelner Breitfußschienen gibt Zusammenstellung I. Aufschluß. Sie enthält auch in einer Spalte das Verhältnis des Widerstandsmoments W zum Gewicht G. Diese Zahl W/G wird vielfach als Güteziffer bezeichnet. Es erscheint aber unrichtig, das Profil, bei dem sie den größten Wert erreicht, als das beste zu bezeichnen; z.B. ergibt ein schmaler, hoher Kopf eine höhere Güteziffer als ein flacher breiter; der letztere ist aber hinsichtlich der Abnutzung und wagrechten Beanspruchung günstiger.

Zusammenstellung I.

Einige neuere Oberbauformen mit Querschwellen.

III. Die Schienenlänge. Die Länge der aus den Walzen kommenden fertigen Stäbe ist im Laufe der Jahre immer größer geworden. Sie beträgt zurzeit bei vielen Stahlwerken 70–100 m und mehr. Als Nachteil großer Länge ergeben sich bedeutende Wärmeunterschiede, die wiederum – wenn auch nur kleine – Abweichungen im Querschnitt bedingen. Auch die Länge der zugeschnittenen Schienen ist ständig gewachsen. Während man bis zum Ende der Siebzigerjahre nicht über 7 m hinausging, verwendet man heute vielfach Schienen von 15 m Länge und mehr Noch weiter zu gehen, erscheint aus den unten angegebenen Gründen bedenklich. Eine möglichst große Schienenlänge bietet verschiedene Vorteile: einmal vermindert sich die Anzahl der Verbindungsstellen (Stöße), die stets den schwächsten Punkt des O. bilden; dadurch wird zugleich an Kleineisenzeug (Laschen u. dgl.) gespart. Sodann aber wird der Widerstand jeder einzelnen Schiene gegen Aufbiegung und gegen Verschiebung dadurch vergrößert, daß sie gleichzeitig durch mehrere Räder belastet wird.

Eine zu weit gehende Erhöhung der Schienenlänge wird begrenzt durch die Rücksicht auf die Wärmespielräume (Stoßlücken) sowie auf die Beförderung und die Handhabung der einzelnen Stücke beim Bau und der Unterhaltung der Gleise. Die Wärmespielräume (Stoßlücken) sind so groß zu bemessen, daß bei der größten Wärmeausdehnung Druckspannungen vermieden werden, da diese zu einem Ausknicken des Gleises (Gleisverwerfung) führen können.

Es bezeichne: t1 die Schienentemperatur bei größter Erwärmung, t2 die Schienentemperatur bei größter Abkühlung, t die Schienentemperatur bei der Verlegung, l die Länge der einzelnen Schienen. Die Ausdehnung eines Eisenstabs von 1 m Länge beträgt bei Erwärmung um 1° rd. 1/85 mm. Mithin wird der größte Zwischenraum

δ1mm = (t1 – t2) ∙ lm/85

und der beim Verlegen zu belassende Zwischenraum

δ2mm = (t1 – t)lm/85

Als größten Temperaturunterschied nimmt man vielfach in Deutschland und Österreich 85° an. Demnach würde sich bei einer Schienenlänge von 15 m der größte Zwischenraum zu 15 mm ergeben. Die Stoßlücke soll übrigens nicht nur die Ausdehnung der Schienen bei Wärmezunahme ermöglichen, sondern auch die unvermeidlichen, wenn auch nur geringfügigen Längenfehler sowie die Schieflage der Stöße der beiden Schienen eines Gleises im Bogen ausgleichen helfen. Der diesem Zweck dienende Teil der Stoßlücke ist nach A. Blum (Bulletin d. Int. Eis.-Kongr.-Verb. 1910, deutsche Ausgabe, S. 163) zu etwa 3–5 mm anzunehmen; im ganzen soll die Stoßlücke nicht größer als 20 mm sein, weil sonst die Räder zu tief einsänken, den Stoß zu stark beanspruchten und einen unruhigen Lauf der Wagen veranlaßten. Dementsprechend verwendet man in Deutschland auf freier Strecke Schienen von 15 m Länge; unter Bahnhofshallen, in Tunneln u.s.w., wo die Wärmeschwankungen geringer sind, geht man bis zu 18 m, ebenso auf eisernen Brücken, wo besondere Schienenauszüge verwendet werden. Auch in Österreich werden 15 m lange Schienen verlegt. Die belgischen Staatsbahnen gehen bis zu 18 m; auf den nordamerikanischen Bahnen finden sich vielfach kürzere Schienen (9∙14 m).

Neben den normalen Längen fertigt man auch außergewöhnliche an (Paßschienen). Sie dienen z.B. zur Herstellung des inneren Stranges gekrümmter Gleise (Kurvenschienen), ferner zur Herstellung von Weichen; auch zum Abpassen von Gleislängen zwischen Weichen. Endlich schaltet man sie nach Bedarf in graden oder gekrümmten Gleisen ein, um zu vermeiden, daß Schienenstöße auf Überwegen und kleineren Brücken liegen.

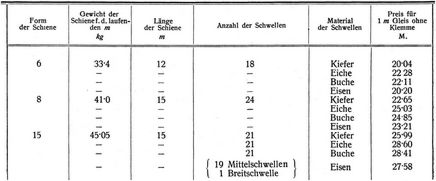

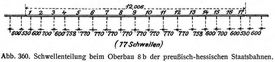

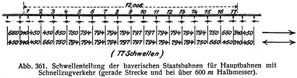

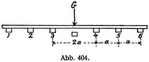

IV. Die Verteilung der Schwellen. Der Abstand der Schwellen (wegen anderer Unterlagen s. B) von Mitte zu Mitte gemessen wird vielfach als Schwellenteilung bezeichnet. Dieses Maß wird nicht gleichmäßig über die ganze Schienenlänge durchgeführt. Wegen der stärkeren Beanspruchung rückt man vielmehr die Schwellen an den Stößen dichter zusammen als in der Mitte und legt entweder unter den Stoß eine gemeinsame Schwelle (»ruhender« oder »fester« Stoß) oder man ordnet in einer gewissen Entfernung von den Schienenenden je eine Stoßschwelle an (»schwebender« Stoß). Im ersteren Fall pflegt man eine besonders breite Schwelle unter den Stoß zu legen. Die aneinanderstoßenden Schienen werden dann bisweilen auf getrennten Unterlagsplatten gelagert, so daß ihre Auflageflächen einen – wenn auch geringen – Abstand haben (Abb. 359). Im zweiten Falle (beim »schwebenden« Stoß) rückt man die beiden Stoßschwellen so nahe aneinander, daß sie noch von beiden Seiten her unterstopft werden können, z.B. bei den preußisch-hessischen Staatsbahnen auf 530 mm von Mitte zu Mitte, was einem lichten Abstand von 270 mm entspricht (Abb. 360). Bei anderen Verwaltungen wählt man den Abstand noch kleiner, z.B. in Bayern (Abb. 361) 340 mm von Mitte zu Mitte; doch ist dann das Unterstopfen schwierig (s.u.). Auch die ersten den Stoßschwellen folgenden Schwellen erhalten eine verhältnismäßig enge Teilung; die dann folgenden Mittelschwellen zeigen dagegen einen größeren, meist gleichmäßigen Abstand (Abb. 359 u. 360). Einzelne Verwaltungen (z.B. die bayerischen Staatsbahnen) ordnen jedoch auf 2gleisigen Strecken – auf denen also jedes Gleis nur in einer Richtung befahren wird – die Schwellen am Anfang jeder Schiene dichter an, um das aufnehmende Schienenende widerstandsfähiger gegen Stöße zu machen (Abb. 361). Im allgemeinen führt man die einmal angenommene Schwellenteilung auf der ganzen Strecke (abgesehen vielleicht von eisernen Brücken) gleichmäßig durch, obwohl dies im Grunde genommen nicht gerechtfertigt ist. Denn, wie Sigle im Zentralbl. d. Bauverw. 1894, S. 310 zutreffend ausgeführt hat, wird die höchste Vollkommenheit in bezug auf Betriebssicherheit und wirtschaftliche Unterhaltung bei einem Gleis erreicht, das sich in allen seinen Teilen gleich verhält. Dieser Zustand läßt sich aber nur dann erreichen, wenn die Schwellen nicht gleichmäßig verteilt sind, sondern wenn, je nach den örtlichen Verhältnissen, in der Geraden oder in der Krümmung, in der Wagrechten oder im Gefälle, auf gutem oder schlechtem Untergrund, ihre Anzahl auf eine Schienenlänge vermehrt oder vermindert würde.

Der größte Schwellenabstand beträgt in Europa etwa 800–1000 mm, neuerdings auf Hauptbahnen dagegen meist weniger (siehe Zusammenstellung I). Im allgemeinen dürfte in Europa der kleinste Abstand der Mittelschwellen im Lichten 300 mm sein, was einem Mittenabstand von etwa 560 mm bei Holzschwellen entspricht. In Amerika geht man mit dem Mittenabstand auf 508 mm herab.

B. Die Unterlagen und die Befestigung der Schienen.

I. Einzelstützen.

a) Steinwürfel

waren in den ersten Jahrzehnten des Eisenbahnwesens vielfach üblich. Die Würfel hatten eine Seitenlänge von etwa 60 cm und eine Höhe von 30 cm. Die Befestigung der Schienen erfolgte mit Hilfe von 30–40 mm starken Holzdübeln, die in 2 vorgebohrte Löcher des Steines getrieben wurden. Zur Spurhaltung dienten Spurstangen oder einzelne Holzquerschwellen. Die Steinwürfel waren schwer zu unterstopfen; die Befestigung lockerte sich leicht. Sie werden daher heutzutage als Gleisunterlagen im allgemeinen nicht mehr benutzt, abgesehen von besonderen Fällen (Arbeitsgruben, Reinigungsgleise, Schiebebühnen, Drehscheiben u.s.w.).

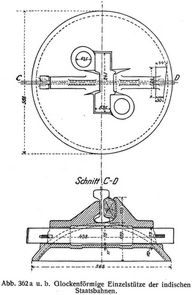

b) Eiserne Einzelstützen

haben außerhalb Europas besonders in heißen Ländern (Indien) Anwendung gefunden, wo Holzschwellen durch Insekten und Witterungseinflüsse sehr schnell zerstört werden, und wo wegen schlechter Bettung breite Auflageflächen erforderlich sind. Man verwendet sie besonders dort, wo die Radlasten nicht allzu groß und die Geschwindigkeiten unbedeutend sind. Es gibt glockenförmige und plattenförmige Einzelstützen. Ein Beispiel von den indischen Bahnen ist in Abb. 362, a, b, dargestellt (vgl. Eis. T. d. G., Bd. II, Abschn. 2, 1908, S: 319–324).

c) Hölzerne Einzelstützen auf Mauerwerk.

In dem neuen unterirdischen Hauptbahnhof der Pennsylvaniabahn in New York sind die Schienen auf hölzernen Schwellenstücken gelagert, die in den Beton der Sohlenbefestigung eingreifen. Man wählte diese Bauart, um eine glatte Oberfläche zu erzielen, die sich leicht reinigen ließe. Die Unterlage besteht aus Portlandzementbeton (1 : 2: 4). Unter jeder Schiene liegen quer Schwellenstücke von 86 cm Länge und 18 cm Höhe; sie sind in den Beton eingelassen und durch je 2 Ankerschrauben befestigt. Auf jedem Schwellenstück ist eine Unterlagsplatte angeschraubt, und auf dieser ruht die Schiene. Bemerkenswert war die Art der Herstellung. Schienen und Schwellenstücke wurden, fertig verschraubt, in der endgültigen Höhenlage an einem hölzernen Gerüst aufgehängt. Dann wurde der Beton aufgebracht und festgestampft. Auf diese Weise erzielte man eine sehr genaue Lage des Gleises (s. Papers and Discussions of the American Society of Civil Engineers, Bd. XXXVII, 1911, S. 716).

II. Querschwellen.

a) Holzquerschwellen.

1. Baustoff und Abmessungen. Als Baustoff kommen in Europa vor allem Eiche, Buche, Lärche, Kiefer und Fichte in Betracht. Um die Widerstandskraft des Holzes gegen chemische Einflüsse (Fäulnis) zu erhöhen, werden die Schwellen vielfach getränkt (imprägniert). Als Tränkungsmittel verwendet man Chlorzink mit Teerölbeimischung, karbolsäurehaltiges Teeröl, Quecksilbersublimat, Kupfervitriol u.a. (s. Tränkungsverfahren). Durch die Tränkung erhöht sich das Gewicht der Schwellen, z. T. auch die Festigkeit gegen mechanischen Angriff. (Über die Änderung der Festigkeitseigenschaften der Holzschwellen infolge der Tränkung s. Rudeloff, Untersuchungen über die Eignung von Holz und Eisen zu Eisenbahnschwellen. Die Holzschwelle, 1912, S. 127). Außerdem sollen die Befestigungsmittel bei Teeröltränkung gegen Rosten geschützt werden (Das Deutsche Eisenbahnwesen der Gegenwart, Bd. I, S. 260).

Holzschwellen sind starker mechanischer Abnutzung ausgesetzt, u.zw. einmal an den Stellen, die die senkrechten Schienendrücke aufzunehmen haben, zweitens aber an den Löchern, in denen die Befestigungsmittel sitzen. Die mechanische Abnutzung der Auflagerflächen ist am größten bei Breitfußschienen, die unmittelbar auf der Schwelle aufruhen. Um sie zu vermindern, hat man schon seit der Mitte des vorigen Jahrhunderts die Schienen nicht unmittelbar auf den Holzschwellen gelagert, Sondern eiserne Unterlagsplatten dazwischengelegt, die eine breitere Auflagerfläche und außerdem noch andere Vorteile boten (s.u.). Bei den Doppelkopfschienen ist durch den Stuhl an und für sich ein breites Auflager geschaffen. Um das Einfressen der Unterlagsplat en oder der Stühle in das Holz möglichst einzuschränken, benutzt man bisweilen außerdem Zwischenlagen aus Holz, Filz, Leder u. dgl. Ferner hat man, um die Abnutzung der Schwelle in den Löchern der Befestigungsmittel zu verringern, die Wände dieser Löcher mit Hartholz ausgefüttert (Verdübelung) und dadurch zugleich eine größere Haftfestigkeit der Schwellenschrauben erzielt (s. Dübel).

Die Länge der Querschwellen betrug in Europa bis in den Anfang der Neunzigerjahre bei Breitfußschienenoberbau durchweg etwa 2∙50 m, während man in England und Frankreich für Stuhlschienen bereits damals 2∙7 m lange Schwellen benutzte. Neuerdings hat man in Deutschland auch bei Breitfußschienenoberbau auf Hauptbahnen vielfach 2∙7 m lange Schwellen angewendet, nachdem durch theoretische Betrachtungen und praktische Versuche nachgewiesen war, daß auch bei der Länge von 2∙5 m die Schwellen an den Enden sich mehr in die Bettung eindrückten als in der Mitte, wodurch eine Verdrehung der Schienenköpfe nach außenhin stattfand (Dolezalek, Hann. Ztschr. 1883, S. 195; Zimmermann, Berechnung des Eisenbahnoberbaues). Auf den österreichischen Staatsbahnen hat man neuerdings die Stoßschwellen ebenfalls 2∙7 m lang gemacht, dagegen die kürzeren Mittelschwellen beibehalten.

Die Höhe der Schwellen beträgt in Deutschland und Österreich etwa 14–18 cm; in England und Frankreich namentlich bei Stuhlschienen weniger, bis herab auf etwa 12 cm. Die Breite pflegt zwischen 23 und 32 cm zu betragen. Doch läßt man oben in der Regel eine geringere Breite durch Waldkanten oder schräge Seitenbegrenzung zu, wobei nur eine genügend breite Auflagerfläche zur Schienenbefestigung vorhanden sein muß. Für Weichenschwellen wird zweckmäßig voller rechteckiger Querschnitt verlangt. Diese dürfen auch keine wesentliche Krümmung aufweisen, während man solche bei den übrigen Schwellen bis etwa 10 cm Pfeil zuzugestehen pflegt.

2. Die Befestigung der Schienen auf den Schwellen ist verschieden je nach dem Schienenquerschnitt.

α) Breitfußschienen

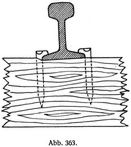

αα) ohne Unterlagsplatten. Breitfußschienen wurden früher stets unmittelbar auf den Schwellen durch Hakennägel (Abb. 363) oder Schwellenschrauben befestigt; die Köpfe der Befestigungsmittel lagen auf dem Schienenfuß auf, so daß die Wärmeausdehnung der Schienen ungehindert stattfinden konnte und jede Schwächung des Fußes vermieden wurde. Zuweilen ließ man aber die Nägel oder Schrauben in 4eckige oder halbrunde Einklinkungen des Schienenfußes eingreifen, um den Längsverschiebungen (dem »Wandern«) zu begegnen. Der Zweck der Befestigungsmittel ist ein mehrfacher. Treten Seitenstöße auf, so verhindern bei der einfachen Befestigungsart nach Abb. 363 die äußeren Nägel eine Verschiebung, die inneren ein Umkanten der Schienen; sie werden also auf Herausziehen beansprucht. Da Schrauben in dieser Beziehung widerstandsfähiger sind, so hat man vielfach die inneren Nägel durch Schrauben ersetzt. Nägel werden ohne Vorbohrung eingeschlagen; dagegen müssen vor dem Einschrauben der Schwellenschrauben stets Löcher gebohrt werden.

Bei den preußisch-hessischen Staatsbahnen ist durch Versuche festgestellt, daß die Holzfaser beim Eindrehen des scharfen Gewindes der preußischen Schwellenschrauben kaum nennenswert verletzt wird, wenn die Löcher für Eichen- und Buchenschwellen 1 mm größer, für Kiefernschwellen 1 mm kleiner gebohrt werden, als der Kerndurchmesser der Schwellenschrauben beträgt. Bei ausgerundetem Gewinde wird die Holzfaser schon beim Eindrehen zerdrückt.

Über die Haltekraft von Nägeln und Schwellenschrauben sind zahlreiche Versuche von v. Kaven, Funk, v. Weber, Susemihl, Howard, Cox u.a. angestellt worden; die Ergebnisse weichen z. T. stark voneinander ab. Über neuere Versuche berichtet Rudeloff in der »Holzschwelle« 1912, S. 131, 143. Bei diesen sind auch Schwellen untersucht worden, die verdübelt oder mit Thiollierschen Stahlspiralen ausgerüstet waren.

Einzelne Verwaltungen (z.B. die preußisch-hessischen Staatsbahnen) wenden neuerdings grundsätzlich nur noch Schrauben (allerdings in Verbindung mit Unterlagsplatten, vielfach unter Zwischenschaltung von Klemmplatten, s.u.) an. Andere Verwaltungen halten an der Befestigung mit Nägeln fest.

Sollen unmittelbar aufgelagerte Schienen Neigung erhalten, wie in Europa fast allgemein auf Hauptbahnen üblich, so müssen die Schwellen, wie in Abb. 363 angedeutet, schräg eingeschnitten (gekappt oder gefalzt) werden.

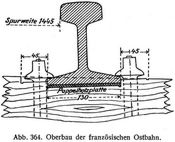

An dieser Stelle soll auch der O. der französischen Ostbahn erwähnt werden (Abb. 364); die Schwelle ist gekappt, um die Neigung der Schiene zu erzielen. Unter der Schiene liegen Pappelholzplättchen, die vor ihrer Verwendung in Teeröl getränkt und von 5 auf 2∙5 mm Stärke zusammengepreßt werden. Auf den preußisch-hessischen Staatsbahnen sind Versuche mit solchem O. im Gange. Verwendet werden hierbei Hartholzschwellen mit Filz- und Pappelholzunterlagen. Die Strecken zeichnen sich dadurch aus, daß das Schienenwandern fast gar nicht auftritt.

ββ) Mit offener Unterlagsplatte. Schon in den Fünfzigerjahren beobachtete man in Krümmungen wiederholt Spurerweiterungen. Diese waren (nach M. M. v. Weber, Die Stabilität des Gefüges der Eisenbahngleise, S. 56) vermutlich darauf zurückzuführen, daß das seitliche Andrängen der Räder auf ein Umkanten der Schienen hinwirkte, der äußere Teil des Schienenfußes sich in die ungeschützte Schwelle eindrückte, und so die ganze Schiene sich nach außen drehte. Der wahre Grund wurde zunächst nicht erkannt, man suchte die Ursache lediglich in einer Seitenverschiebung der Schienen. Man verlegte in Gleisbögen auf einer Anzahl von Schwellen Unterlagsplatten mit angewalztem Rande, durch die die Schienennägel hindurchgriffen; so wurden auch die inneren Nägel gegen Verschiebungen nach außen nutzbar gemacht. Man erreichte aber zugleich damit den Vorteil, daß der Druck sich auf eine breitere Fläche verteilte und so beim Versuch des Umkantens die Schwelle weniger zusammengedrückt wurde. Später gab man der Unterlagsplatte eine Neigung und ersparte dadurch das Kappen der Schwellen.

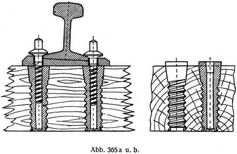

Ein Beispiel für die Befestigung auf offenen Unterlagsplatten mit Schwellenschrauben zeigt Abb. 365 a u. b; die Schwelle besteht aus Weichholz, die Hartholzdübel sind in sie hineingeschraubt und mit der Oberkante bündig abgeschnitten (s. Dübel).

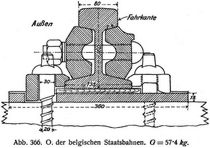

Ein weiteres Beispiel zeigt Abb. 366 (belgische Staatsbahnen 1908). Bemerkenswert sind die Holzplättchen zwischen Schienenfuß und Unterlagsplatte sowie (in Verbindung mit unten zu besprechenden Klemmplatten) die sehr kräftigen Schwellenschrauben mit einem Kerndurchmesser von 20 mm und einem Schaftdurchmesser von 30 mm. Bei dem O. 15 c der preußisch-hessischen Staatsbahnen betragen diese Maße nur 16∙5 bzw. 22 mm.

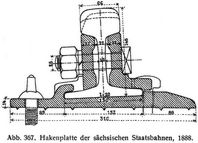

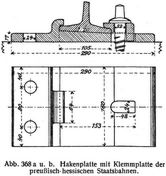

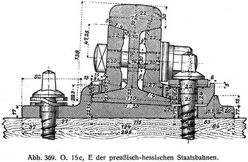

γγ) Mit Hakenplatten. Schon im dritten Jahrzehnt des vorigen Jahrhunderts kamen in Österreich und Nordamerika und später auch in Deutschland Unterlagsplatten zur Anwendung, die eine hakenförmige Aufbiegung besaßen (Abb. 367, 368 a, b), entweder an der Innen- oder an der Außenkante der Schiene. An der Seite, an der kein Haken vorhanden, wurde der Schienenfuß durch einen Nagel oder eine Schraube niedergehalten. Unterlagsplatten mit innerem Haken wurden auf den sächsischen, solche mit äußerem Haken auf den preußisch-hessischen Staatsbahnen verwendet; bei den letzteren war früher die Entfernung von der Mittellinie der Schiene bis zur Innenkante der Platte geringer als die Entfernung bis zur Außenkante. Durch die ungleichmäßige Belastung drückte sich die Platte an der Innenseite stärker ein als außen. Es entstanden daher Spurverengungen bis zu 5 mm. Später führte man nahezu symmetrische Platten ein und verbesserte außerdem die Bauart dahin, daß man die Schiene an der dem Haken gegenüberliegenden Seite mittels einer Schraube unter Einschaltung einer Klemmplatte niederhielt; so wurde ein gutes Anliegen des Schraubenkopfes ermöglicht und der Schaft gegen Verbiegung geschützt (Abb. 368). Diese Bauart wurde später noch weiter dahin verbessert, daß man die Klemmplatte seitlich abschrägte und sich gegen eine schräge Leiste der Unterlagsplatte legen ließ; man erzielte dadurch eine Art Einspannung der Schiene (Abb. 369).

Die Befestigung mittels Hakenplatte ist auf den preußisch-hessischen und sächsischen Staatsbahnen in großem Umfang zur Ausführung gelangt, obwohl ihr eine Reihe von Mängeln anhaften. Der Hauptnachteil liegt darin, daß wegen der Herstellungsungenauigkeiten der Schienenfuß niemals fest in den Haken gepreßt wird, sondern ein Spielraum von mindestens 1–2 mm vorhanden ist. Als Folge dieser mangelhaften Befestigung ist eine starke Verschiebung der Schienen gegen die Schwellen in der Längsrichtung (Wandern) an vielen Stellen zu beobachten. Dadurch ergibt sich neben anderen Übelständen eine Lockerung des ganzen Gestänges und ein starker Verschleiß.

δδ) Mit Stuhlplatten. Die bisher beschriebenen Anordnungen mit offenen Unterlagsplatten und Hakenplatten haben den Nachteil, daß die Befestigungsmittel 3 Teile (Schiene, Unterlagsplatte und Schwelle) miteinander verbinden sollen. Es ist besser, diese Zwecke durch 2 getrennte Vorrichtungen zu erreichen, von denen die eine lediglich die Schiene und die Unterlagsplatte, die andere die Unterlagsplatte und die Schwelle miteinander verbindet, also eine Anordnung, wie sie der Stuhlschienenoberbau aufweist. Schon v. Weber hatte im Jahre 1869 (Die Stabilität des Gefüges der Eisenbahngleise, S. 55) geäußert, die Befestigung breitfüßiger Schienen werde stets Schwierigkeiten machen, solange man nicht stuhlähnliche Elemente zwischen sie und die Schwelle einschalte. Dieser Gedanke war noch früher in den Stuhlplatten der Taunusbahn (1840) und der preußischen Ostbahn (1852) – wenn auch mangelhaft – bereits verwirklicht worden (Haarmann, Das Eisenbahngeleise, geschichtlicher Teil. Leipzig 1891, S. 299, 300).

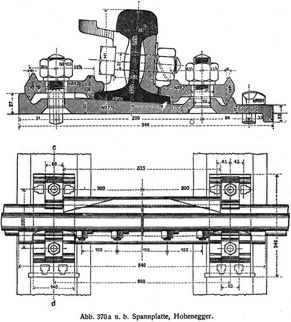

Eine brauchbare Bauart schuf erst Hohenegger, dessen Spannplatte (Abb. 370 a u. b) seit dem Jahre 1885 auf der österreichischen Nordwestbahn zur Anwendung gelangte. Die Fahrschiene und die Spannplatte sind durch Klemmplatten und Schraubenbolzen zu einem Ganzen fest verbunden. Das Kanten erfolgt daher nicht um die äußere Fußkante der Fahrschiene, sondern um die äußere Kante der Spannplatte, die auf der Schwelle durch 4 Schienennägel befestigt ist. Diese werden gegen Herausziehen etwa nur mit einem Drittel der Kraft beansprucht, die sie erfahren würden, wenn sie unmittelbar am Schienenfuß angriffen.

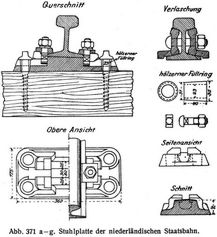

Ähnliche – wenn auch nicht so gute – Konstruktionen zeigen die Stuhlplatten Rüppells (Zentralbl. d. Bauverw. 1891, S. 3 ff.) der Kaiser-Ferdinands-Nordbahn (1894), Bräunings (Organ 1899, S. 143 u. 157, 1914, S. 130) der österreichischen Staatsbahn und neuerdings der niederländischen Eisenbahnen (Abb. 371 a–g) (Organ 1914, S. 133, 361 Glasers Ann. v. 15. Feb. 1913, Nr. 856) sowie der Reichseisenbahnen in Elsaß-Lothringen.

εε) Schienenstühle für Breitfußschienen werden nur vereinzelt verwendet, so auf den badischen Staatsbahnen in Tunnelstrecken. Um die Laschen an den Schienenstößen über die Schwellen greifen zu lassen und trotzdem gewöhnliche Stühle benutzen zu können, haben diese letzteren eine besonders große Weite erhalten. An den Mittelschwellen werden die Schienen mit je 2 Keilen befestigt (Eis. T. d. G. Bd. II, 2, 1908, S. 242 288 u. 289).

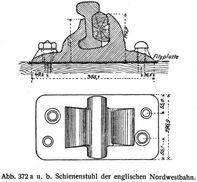

β) Doppelkopfschienen. Die Befestigung, der Doppelkopf- oder Stuhlschiene auf Holzschwellen mittels eines Schienenstuhls und Holzkeils, schon annähernd in der heutigen Gestalt, ist von Robert Stephenson zuerst bei dem Bau der Bahn London-Birmingham (1836) ausgeführt worden. Er ordnete zunächst den Keil an der Innenseite an. Da hierbei aber starke Lockerungen der ganzen Konstruktion auftraten, so legte er ihn bei späteren Ausführungen auf Vorschlag von Wild nach außen und schuf so eine Bauart, die im wesentlichen auch heute noch in England und Frankreich angewendet wird. Ein Beispiel einer neueren Stuhlschienenanordnung, die der englischen Nordwestbahn, ist in Abb. 372 a u. b dargestellt. Der Stuhl wird durch 2 Nägel und 2 Schrauben, die übereck angebracht sind, auf der Schwelle befestigt. Die Verbindung zwischen Stuhl und Schiene wird durch einen Holzkeil bewirkt, der in der Fahrtrichtung eingetrieben wird. Der »Keil« ist in der Regel ein prismatischer Eichenholzklotz, der in Leinöl gekocht und durch Pressen stark zusammengedrückt wird. Ähnlich sind auch die Stuhlschienenanordnungen anderer Bahnen. Zuweilen dienen als Befestigungsmittel zwei 30–35 mm starke Holznägel, die gegen Verschiebung wirken, und zwei 20–25 mm starke Nägel, die das Abheben verhindern. Statt des hölzernen Keiles hat man stellenweise auch Hohlkeile aus Stahlblech angewendet.

Die Ansichten darüber, ob der O. mit Breitfußschienen oder Doppelkopfschienen besser sei, gehen weit auseinander. Auf eine Anregung von A. Goering hin (Zentralbl. d. Bauverw. 1890, S. 137), der auf die Vorzüge des englischen Oberbaues hingewiesen hatte, wurde im Jahre 1892 von der preußischen Staatsbahn eine Versuchsstrecke mit Doppelkopfschienen zwischen Bückeburg und Minden eingelegt, die aber nach 15jähriger Liegezeit ausgewechselt wurde. Auch die badischen Staatsbahnen haben eine längere Versuchsstrecke mit dem Oberbau der englischen Midlandbahn ausgeführt, der sich nach Angabe von Ed. Lang (Die Oberbauanordnung mit eisernen Querschwellen auf den badischen Staatseisenbahnen, Karlsruhe 1912, S. 9) im ganzen gut bewährt hat. Doch machten sich 2 Übelstände bemerkbar. Einmal wurden die Holzklötze bei trockener Witterung locker, und zweitens trat das Wandern in besonders starkem Maße auf. Versuche, den prismatischen Holzklotz durch 2 Holzkeile zu ersetzen, führten zu keinem besseren Ergebnis. Baden hat dann für nasse Tunnelstrecken einen allerdings sehr kostspieligen Stuhlschienenoberbau mit Breitfußschienen hergestellt. Nach alledem dürften die Doppelkopfschienen in Deutschland keine große Zukunft haben. In Österreich hat sich der Stuhlschienenoberbau insbesondere in nassen Tunneln gut bewährt, dagegen hat man auf offener Strecke ebenfalls ein Schwinden oder Herausfallen der Holzklötze beobachtet. In der Schweiz, in der sonst ausschließlich Breitfußschienen benutzt werden, hat in allerneuester Zeit die Berner Alpenbahn-Gesellschaft für die Bergstrecke Frutigen-Brig – wahrscheinlich mit Rücksicht auf die langen Tunnelstrecken – Stuhlschienenoberbau angewendet.

b) Eisenquerschwellen.

1. Baustoff, Form und Abmessungen. Die eisernen Querschwellen werden in der Regel aus weichem Flußeisen, zuweilen aber auch aus Stahl hergestellt. Die Walzung erfolgt in Stäben von mehrfacher Schwellenlänge. Die Stäbe werden dann mit der Warmsäge zugeschnitten und noch in der Walzhitze an den Enden umgebogen und gekappt. Hierbei wird erforderlichenfalls die Neigung für das Schienenauflager eingedrückt (s.u.). Erst nach dem Erkalten werden die Löcher gestanzt.

Die preußisch-hessischen Staatsbahnen fordern eine Zerreißfestigkeit von 38–50 kg für flußeiserne und von 50–60 kg für stählerne Schwellen. Bei Vornahme von Biegeproben soll ein Stück Schwelle von etwa 1 m Länge kalt unter einem Dampfhammer zunächst mit leichten Schlägen flach geschlagen und dann in der Längsrichtung so über den Rücken ohne Bruch oder Mängel zusammengebogen werden, daß die Enden sich berühren und der Durchmesser des Kreises der Biegung ≦ 75 mm ist. Ähnlich sind die Bestimmungen in Baden, Bayern, Elsaß-Lothringen, Württemberg und Österreich-Ungarn. Die Schweizerischen Bundesbahnen, die Flußeisen in einer Zerreißfestigkeit von 35–45 kg/mm2 fordern, bemessen den äußeren Durchmesser des Biegungskreises gleich der 4fachen Kopfplattendicke der Schwelle im Schienenauflager (vgl. Eis. T. d. G. Bd. V, H. 1, S. 219–225).

Die Hauptformen der eisernen Querschwellen sind die Trogform und die

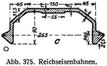

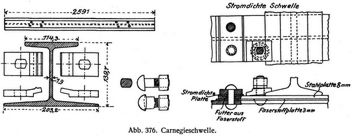

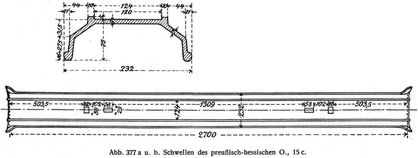

-Form. Die erstere (Abb. 373–375, nach Taschenbuch für Bauingenieure, 1. Aufl., S. 1343) wird in Deutschland, Österreich und der Schweiz benutzt. Die

-Form. Die erstere (Abb. 373–375, nach Taschenbuch für Bauingenieure, 1. Aufl., S. 1343) wird in Deutschland, Österreich und der Schweiz benutzt. Die  -Form, schon 1867 von Winkler vorgeschlagen, aber nur vereinzelt ausgeführt, ist neuerdings in Amerika unter dem Namen Carnegieschwelle (Abb. 376) zur Anwendung gekommen. Die trogförmigen Schwellen der europäischen Bahnen sind an den Enden durch Umbiegen abgeschlossen; sie erhalten an den unteren Rändern meist keilförmige Verstärkungen gegen Stopfhackenschläge. Zur Herstellung der Schienenneigung wurden früher die Schwellen entweder mit einem kurzen Knick oder mit größerem Halbmesser nach oben hohl aufgebogen. Man ist aber hiervon abgekommen, da derartige Schwellen schlecht in der Bettung lagen. Um die grade Schwellengestalt beibehalten zu können, preßt oder walzt man schräge Auflagerstellen für die Schienen in die Schwellendecke ein, oder man wendet – ähnlich wie bei Holzschwellen – keilförmige Unterlagsplatten an. Bei den eisernen Schwellen wurden ferner früher häufig sog. Einschnürungen in der Mitte ausgeführt, um die Steifigkeit zu erhöhen und ein Unterstopfen der Mitte – das bei kurzen Schwellen unzweckmäßig ist – zu verhindern. Neuerdings ist man hiervon wieder abgekommen. Der Schwellendeckel ist gewöhnlich glatt. Nur bei den Eisenschwellen des preußisch-hessischen O. 15 c hat man Rippen angewalzt (Abb. 377 a u. b), um die Befestigungsmittel von dem Längsschub zu entlasten.

-Form, schon 1867 von Winkler vorgeschlagen, aber nur vereinzelt ausgeführt, ist neuerdings in Amerika unter dem Namen Carnegieschwelle (Abb. 376) zur Anwendung gekommen. Die trogförmigen Schwellen der europäischen Bahnen sind an den Enden durch Umbiegen abgeschlossen; sie erhalten an den unteren Rändern meist keilförmige Verstärkungen gegen Stopfhackenschläge. Zur Herstellung der Schienenneigung wurden früher die Schwellen entweder mit einem kurzen Knick oder mit größerem Halbmesser nach oben hohl aufgebogen. Man ist aber hiervon abgekommen, da derartige Schwellen schlecht in der Bettung lagen. Um die grade Schwellengestalt beibehalten zu können, preßt oder walzt man schräge Auflagerstellen für die Schienen in die Schwellendecke ein, oder man wendet – ähnlich wie bei Holzschwellen – keilförmige Unterlagsplatten an. Bei den eisernen Schwellen wurden ferner früher häufig sog. Einschnürungen in der Mitte ausgeführt, um die Steifigkeit zu erhöhen und ein Unterstopfen der Mitte – das bei kurzen Schwellen unzweckmäßig ist – zu verhindern. Neuerdings ist man hiervon wieder abgekommen. Der Schwellendeckel ist gewöhnlich glatt. Nur bei den Eisenschwellen des preußisch-hessischen O. 15 c hat man Rippen angewalzt (Abb. 377 a u. b), um die Befestigungsmittel von dem Längsschub zu entlasten.Die Länge der Eisenschwellen beträgt auf europäischen Hauptbahnen 2∙40–2∙70 m, die untere Breite 232–263 mm, die obere 120 bis 150 mm. Während früher die Dicke der Schwellen ziemlich gering war, hat man neuerdings den Deckel verstärkt; er ist z.B. auf den Reichsbahnen in der Mitte 11 mm dick. Die Höhe beträgt 75–100 mm. Nach den TV. § 12, 9 (nicht bindend) sollen eiserne Querschwellen mindestens 60 kg wiegen. Beispielsweise beträgt das Gewicht der preußisch-hessischen, 2∙7 m langen Schwelle für den O. 15 62∙4 kg, dagegen das der badischen, nur 2∙4 m langen Schwelle 70 kg. Es ist erwünscht, den Querschwellen ein möglichst großes Trägheitsmoment zu geben, (Baden 302 cm4), doch steigt damit rasch das Gewicht und der Preis.

2. Befestigung. Eiserne Querschwellen haben in größerem Umfang nur bei Breitfußschienen Anwendung gefunden; diese sollen daher im folgenden allein berücksichtigt werden. Eisenschwellen unterscheiden sich von Holzschwellen u.a. dadurch, daß die zur Befestigung dienenden Löcher bereits im Werk gebohrt werden müssen. Der Einfachheit wegen wendet man daher meist für die geraden und krummen Strecken dieselbe Schwellenlochung an. Man ist dann gezwungen, eine etwa erforderliche Spurerweiterung durch Anwendung verschiedener Befestigungsmittel herzustellen.

α) Ohne Unterlagsplatten.

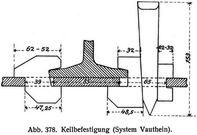

αα) Keilbefestigung. Die Keilbefestigung (Abb. 378) wurde früher in Frankreich, dem westlichen Deutschland und auch in der Schweiz vielfach angewendet. Sie besteht aus 3 Krampen und einem Keil; durch verschiedene Abstufung in der Stärke der Krampen kann man Verschiebungen der Schiene gegen die Regellage und damit Spurerweiterungen herstellen. Die Keilbefestigung lockerte sich leicht infolge der Erschütterungen. Sie wird daher heute kaum noch angewendet.

ββ) Schraubenbefestigung. Die Befestigung durch Schrauben gestattet eine wesentlich festere Verbindung. Sie ist in verschiedenen Formen ausgeführt worden, von denen nur die wichtigsten beschrieben werden sollen.

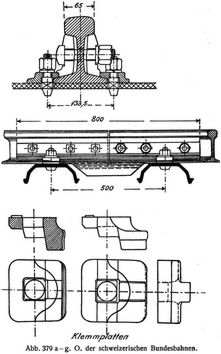

1. Mit Klemmplatten von veränderlichen Abmessungen ohne Einlagen. Derartige Anordnungen wurden schon 1877 auf der rheinischen Bahn ausgeführt. Ein Beispiel (O. der schweizerischen Bundesbahnen) ist in Abb. 379 a–g dargestellt. Die Klemmplättchen werden durch Hakenbolzen niedergehalten, die sich mit dem hammerförmigen Kopf unter den Schwellendeckel legen. Die Löcher in der Schwelle sind länglich. Man bringt die Bolzen ein, indem man den Kopf parallel zur Schwelle stellt, dreht sie um 90° und zieht sie in die Höhe. Ein Vierkant (durch das liegende Kreuz in der Abb. 379 a angedeutet) verhindert beim Anziehen jede Drehung. Die Spurerweiterung wird durch Verwendung besonders gestalteter Klemmplatten bewirkt.

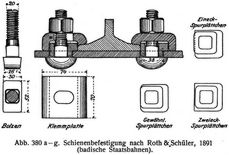

2. Mit gleichbleibender Klemmplatte, aber veränderlicher Einlage. Um nicht Klemmplatten verschiedener Breite anwenden zu müssen, benutzt man besondere Beilagen (Spurplättchen). Die bekanntesten Bauarten sind die von Roth und Schüler sowie von Heindl (s.u.). Ein Beispiel der erstgenannten Bauart, die u.a. auf den badischen Staatsbahnen, der Bodensee-Toggenburg-Bahn u.s.w. verwendet wird, ist in Abb. 380 a–g dargestellt. Durch entsprechende Drehung der Beilagen kann man verschiedene Spurweiten herstellen.

β) Mit Unterlagsplatten.

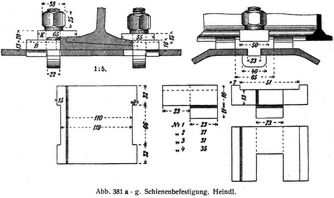

Da man mit gebogenen Schwellen z. T. schlechte Erfahrungen gemacht hatte, so stellte man die Schienenneigung seit Anfang der Achtzigerjahre vielfach durch keilförmige Unterlagsplatten her. Von den zahlreichen Bauarten sollen hier nur 2 beschrieben werden, die eine besonders große Verbreitung gefunden haben. Bei der Heindlschen Befestigung (Abb. 381 a–g) (in Österreich seit 1882 vielfach verwendet) benutzt man eine Unterlagsplatte, 2 Beilagen zur Regelung der Spurweite, 2 Klemmplatten und 2 Bolzen mit Schrauben. Diese Bauart hat den Mangel, daß sie aus sehr vielen Teilen besteht.

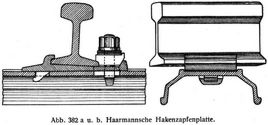

Bei der Haarmannschen Befestigung wird die Anzahl der Teile dadurch vermindert, daß man eine Unterlagsplatte mit angewalztem Haken verwendet. Die ursprüngliche Bauart ist mannigfach verändert worden. Eine neuerdings auf den preußisch-hessischen Staatsbahnen angewendete Form ist in Abb. 382 a u. b dargestellt.

Die Hakenplatte hat einen unteren Haken, mit dem sie in ein Loch der Schwellendecke hineingreift, und einen oberen, mit dem sie den äußeren Schienenfuß umfaßt. Der untere Haken hat bei der dargestellten neuen Form einen Zapfenanschlag gegen Verschiebungen nach innen (Hakenzapfenplatte), so daß Spurverengungen ausgeschlossen sind. Parallel zum inneren Schienenfuß ist eine schräge Leiste angewalzt. Gegen diese stemmt sich die Klemmplatte, die durch eine Hakenschraube niedergehalten wird. Die Regelung der Spurweite erfolgt durch Benutzung von verschiedenen Hakenzapfenplatten, bei großer Spurerweiterung unter Verwendung besonderer Schwellen. Neuerdings ist eine verbesserte Anordnung (Rippenleistenschwelle mit Ankerplatte und Klemmhaken) versucht worden, bei der die Schwelle nur an einer Stelle durchbohrt ist (A. Haarmann, Der Schienenstoß, a.a.O.; Die Baustoffe der Spurbahn).

Bei der Hakenplatte auf Eisenschwellen zeigen sich naturgemäß dieselben Nachteile wie bei der Auflagerung auf Holzschwellen (s.o.).

c) Verbundschwelle aus Holz und Eisen.

Um die Vorzüge der Holz- und Eisenschwellen miteinander zu verbinden, sind auf Anregung von Cuënot durch Devaux, Michel und Richard sog. Verbundschwellen entworfen worden. Die Schwelle nach Michel besteht aus zwei

-Eisen mit dazwischen liegenden Holzblöcken zur Aufnahme der Schienenbefestigung und zur Übertragung des Bettungsdrucks. Sie wird in Frankreich auf Kleinbahnen mehrfach verwendet (Cuënot, Etude sur les déformations des voies de chemin de fer. Paris 1905, S. 179; Holzschwelle 1913, S. 134).

-Eisen mit dazwischen liegenden Holzblöcken zur Aufnahme der Schienenbefestigung und zur Übertragung des Bettungsdrucks. Sie wird in Frankreich auf Kleinbahnen mehrfach verwendet (Cuënot, Etude sur les déformations des voies de chemin de fer. Paris 1905, S. 179; Holzschwelle 1913, S. 134).

d) Eisenbetonschwellen.

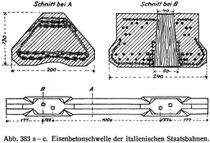

Eisenbetonschwellen sind bisher bereits in ziemlich großem Umfang in Italien bestellt (bis 1913 etwa 300.000 Stück) bzw. verlegt worden, aber noch nicht über das Versuchsstadium hinausgekommen. Die Befestigung der Schienen erfolgt mittels eingelassener Hartholzdübel, ähnlich wie früher bei den Steinwürfeln, oder mittels Schrauben, die in eingelassene Schraubenmuttern eingeschraubt werden, mittels von unten durchgesteckter Ankerschrauben u.s.w. Als Beispiel ist eine Schwelle der italienischen Staatsbahnen in Abb. 383 a–c dargestellt.

Neuerdings werden sog. Asbestonschwellen von Wolle, Leipzig, in den Handel gebracht. Es sind Eisenbetonschwellen, die an Stelle der Holzdübel mit einer Füllmasse (Asbeston) ausgerüstet sind, in welche die Schwellenschrauben unmittelbar eingedreht werden.

Die Eisenbetonschwellen dürften schon wegen der großen Herstellungskosten und des geringen Altwertes wirtschaftlich zurzeit nur dann gerechtfertigt sein, wenn sie eine ungewöhnlich lange Lebensdauer hätten; dies ist aber bei Hauptbahnen nicht zu erwarten. Insbesondere ist zu befürchten, daß die Eisenbetonschwellen durch die Schläge der Stopfhacken stark leiden werden. Dagegen erscheint ihre Verwendung bei Kleinbahnen und Straßenbahnen nicht aussichtslos.

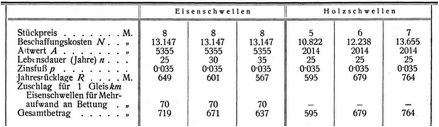

e) Vergleich zwischen Holz- und Eisenschwellen.

Die Ansichten darüber, ob Holz- oder Eisenschwellen vorzuziehen sind, gehen zurzeit noch weit auseinander. Die Eisenschwellen haben in großem Umfang bisher nur in Deutschland und der Schweiz Eingang gefunden; aber auch in diesen Ländern ist es ihnen nicht gelungen, die Holzschwellen zu verdrängen. Manche Eisenbahnverwaltungen – z.B. die badischen Staatsbahnen – verwenden fast ausschließlich Eisenschwellen; andere, z.B. die sächsischen Staatsbahnen, fast ausschließlich Holzschwellen. Wieder andere, z.B. die preußisch-hessischen, die bayerischen und die württembergischen Staatsbahnen benutzen beide Schwellenarten. In den letzten Jahren ist in Deutschland ein lebhafter Kampf zwischen dem Holzhandel und der Eisenindustrie entbrannt, der u.a. seinen Ausdruck in 2 bemerkenswerten Druckschriften gefunden hat (»Die Eisen- und die Holzschwelle«, herausgegeben vom Verein deutscher Eisen- und Stahlindustrieller, dem Verein deutscher Eisenhüttenleute und dem Stahlwerksverband, Berlin-Düsseldorf 1911; »Hölzerner und eiserner Querschwellenoberbau«, herausgegeben vom Verein zur Förderung der Verwendung des Holzschwellenoberbaues, Charlottenburg 1912). Es handelt sich dabei um den Streit, welche Schwellenart vom privatwirtschaftlichen und volkswirtschaftlichen Standpunkt vorzuziehen sei.

Daß es möglich ist, sowohl mit Holz- als auch mit Eisenschwellen einen O. herzustellen, der den größten Betriebsansprüchen gewachsen ist, dürfte heutzutage nicht mehr zu bestreiten sein. Als Nachteile der Eisenschwellen könnte man anführen:

1. Sie lassen sich bei schlechter (sandiger) Bettung, ebenso bei gewissen Sorten von Schlackenkleinschlägen, nicht verwenden, erfordern vielmehr unbedingt einen harten, wetterbeständigen Bettungsstoff, der keine chemischen Einwirkungen ausübt.

2. Sie sind wegen des starken Rostens nicht für nasse Tunnel geeignet.

3. Ihre Benutzung erscheint überall da ausgeschlossen, wo man zur Zugsicherung Gleisströme benutzt.

4. Das Fahren auf eisernen Schwellen ist härter als auf Holzschwellen.

Als Vorzüge der Eisenschwellen wären zu nennen:

1. Gute Spurhaltung und großer Widerstand gegen seitliche Verschiebung der Schienen:

Aus diesem Grund benutzen manche Verwaltungen zum Weichenbau nur eiserne Schwellen, auch wenn sie anderweitig hölzerne verwenden.

2. Beim Umbau wird durch Beseitigung der Schienenbefestigung die Eisenschwelle (im Gegensatz zur Holzschwelle) nicht beschädigt. Eiserne Schwellen, die fast immer einheitliche Lochung haben, können in Geraden und Bögen beliebig verwendet werden.

Die Vergleichung ist im übrigen – wie erwähnt – eine wirtschaftliche; darauf soll im Abschnitt H noch näher eingegangen werden. Hierbei spielt natürlich die Stärke der Bettung eine große Rolle. Auf den preußisch-hessischen Staatsbahnen ist die Bettungsstärke zwischen Unterkante Schwelle und Oberkante Planum bei Holz und Eisen gleich. Da nun die Eisenschwellen 8∙5 cm niedriger sind als die Holzschwellen, so verringert sich die Gesamthöhe der Bettung (vom Planum bis Schwellenoberkante) um diesen Betrag. Mithin ist die Bettungsmenge bei Eisenschwellen geringer. Sie beträgt beispielsweise für eingleisige Hauptbahnen f. d. km:

bei Holzschwellen 1820 m3 bei Eisenschwellen 1670 m3

Die Verringerung der Bettungsmenge erscheint nicht gerechtfertigt, einmal weil die Fußbreite der Eisenschwellen um 2∙8 cm schmäler ist als die der Holzschwellen, und zweitens weil der Bettungsdruck bei Eisenschwellen wegen ihrer geringeren Steifigkeit größer wird als bei Schwellen aus Holz (s. Abschnitt I). Es müßte daher die Bettungsstärke bei Eisenschwellen eigentlich größer sein. Andere Verwaltungen wenden bei Holz- und Eisenschwellen grundsätzlich dieselbe Gesamtbettungshöhe an.

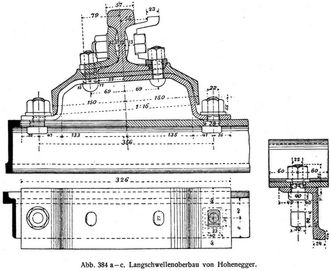

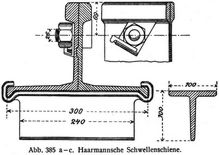

III. Langschwellen und Schwellenschienen. O. auf Langschwellen sowie Schwellenschienen haben heutzutage für Hauptbahnen nur noch geschichtliche Bedeutung. Es sollen daher statt einer eingehenden Beschreibung lediglich 2 Beispiele mitgeteilt werden, nämlich der Langschwellenoberbau von Hohenegger (Abb. 384 a–c) und die Haarmannsche Schwellenschiene (Abb. 385 a–c), die noch bis Anfang dieses Jahrhunderts auf einigen Schnellzugstrecken lag. Bei dem Hoheneggerschen O. werden 9 m lange Langschwellen trogförmigen Querschnitts verwendet. Sie sind auf jede Schienenlänge durch 3 nichttragende Querwinkel miteinander verbunden. An diesen Winkeln sind Sattelstücke befestigt, auf denen die Langschwellen in der richtigen Neigung befestigt sind. Die Langschwellen bestehen aus Flußeisen; sie werden für Gleiskrümmungen gebogen und tragen oben 2 schräge Leisten, gegen die sich die Klemmplättchen zur Befestigung der Schienen stützen. Die Haarmannsche Schwellenschiene besteht aus 2 Halbschienen, die durch Verschraubung miteinander verbunden sind. Durch die Teilung in 2 Hälften wurde es möglich, den Steg sehr hoch und den Schienenfuß sehr breit zu machen (300 mm). Dadurch wurde eine große Steifigkeit und ein verhältnismäßig geringer Bettungsdruck erzielt. Außerdem konnte man durch Versetzung des Stoßes der beiden Halbschienen einen sehr sanften Übergang der Räder am Stoß erzielen. Die Schwellenschiene hat sich auf Hauptbahnen nicht halten können, da der Bettungsdruck zu groß war und die Entwässerung des Planums außerordentliche Schwierigkeiten machte.

Für Kleinbahnen und Straßenbahnen sowie für die besonderen Verhältnisse von Eisenbahngleisen in Straßen, für die Schwellenschienen mit Schutzschienen zuerst nach Goerings Vorschlag auf dem Packhof in Berlin verwendet wurden (Zentralbl. d. Bauverw. 1887, S. 405), haben die Schwellenschienen eine große Bedeutung erlangt (s. O. der Straßenbahnen).

C. Die Stoßverbindung.

An der Stelle, an der 2 Schienen eines Stranges zusammenstoßen, dem sog. »Schienenstoß«, ist der Zusammenhang der Fahrbahn unterbrochen. Bei Straßenbahnen mit vollständig im Pflaster eingebetteten Gleisen hat man die Stöße durch Zusammenschweißen je zweier Schienenenden ganz oder auf längere Strecken beseitigt. Bei Eisenbahngleisen läßt sich dieses Verfahren nicht anwenden. Andernfalls könnte bei starker Wärmezunahme ein Ausknicken des ganzen Gleises eintreten. Die Stöße sind daher so auszubilden, daß einerseits die Stetigkeit der Fahrbahn, anderseits aber die Längsverschieblichkeit der Enden der Einzelschienen in der Stoßverbindung möglichst gewahrt bleibt.

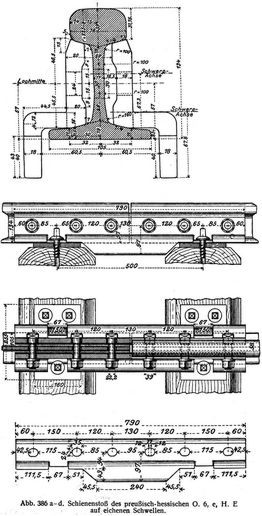

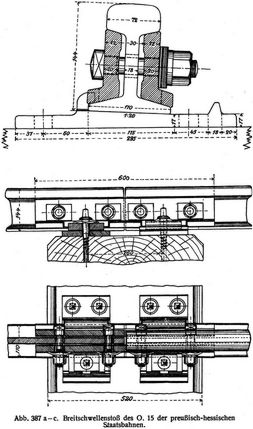

I. Der gewöhnliche Laschenstoß. Die üblichste Verbindung wird durch Laschen gebildet, eine Bauart, die seit 1850 allmählich zur allgemeinen Einführung gelangt ist (Abb. 386 a–d). Liegt der Stoß zwischen 2 Schwellen, so spricht man vom schwebenden Stoß; liegt eine Schwelle gerade darunter, vom ruhenden (oder festen) Stoß. Beim festen Stoß (im eigentlichen Sinne), der wegen Nichtbewährung fast ganz zu gunsten des schwebenden Stoßes verlassen war, lagen die Schienen unmittelbar oder mittels einer gemeinsamen Unterlagsplatte auf der Stoßschwelle auf. Neuerdings wird dagegen vielfach ein fester Stoß mit getrennter Auflagerung beider Schienenenden (Abb. 387 a–c), eigentlich ein Mittelding zwischen festem und schwebendem Stoß, verwendet.

Die Laschen werden durch 4 oder 6 Bolzen in die Laschenkammern der Schienen (den Raum zwischen Kopfunterfläche und Fußoberfläche) hineingepreßt. Die Laschenbolzen greifen durch Löcher des Schienensteges hindurch, die so weit sein müssen, daß die Schienen sich bei Temperaturveränderungen verschieben können. Damit beim Anziehen der Mutter der Laschenbolzen sich nicht mitdreht, liegt entweder sein Kopf zwischen vortretenden Kanten der Lasche (Abb. 384) oder an den Kopf schließt sich eine Nase, ein oval geformtes Stück des Bolzens (Abb. 386, 387, 389) u.s.w. mit entsprechender Ausbildung des Bolzenloches in der betreffenden Lasche, zweckmäßig der Außenlasche, an. Gegen das Losrütteln der Muttern hat man zahlreiche Mittel erfunden. Besonders bewährt sind federnde Unterlagsplatten aus sehr hartem Stoff.

Die Laschen erhalten meist zur Erhöhung ihrer Tragfähigkeit einen winkelförmigen oder

-förmigen Querschnitt. Von großer Bedeutung für ihre Wirksamkeit ist die Neigung der Anlageflächen. Sie schwankt zwischen 1 : 1∙78 (England) und 1 : 5 (Ungarn). Auf den preußisch-hessischen Staatsbahnen beträgt sie 1 : 4. Derartig scharfe Unterschneidungen des Kopfes waren früher nicht üblich. Erst das Bestreben, bei niedrigem Schienengewicht große Tragfähigkeit zu erzielen, hat dazu geführt, die Neigungen sehr flach zu machen. Es scheint indes, als ob daraus eine Reihe von Mißständen sich ergeben. Der Flächendruck wird so groß, daß die Schienen sich bei Wärmeänderungen nicht mehr bewegen können, und die Abnutzung ist bedeutend. Vielfach wird daher empfohlen, den Laschen steilere Anlageflächen zu geben; sie würden dann satter anliegen und infolgedessen längere Dauer haben (vgl. aber hierzu die Ausführungen von E. C. W. van Dyk, Organ 1913, S. 216).

-förmigen Querschnitt. Von großer Bedeutung für ihre Wirksamkeit ist die Neigung der Anlageflächen. Sie schwankt zwischen 1 : 1∙78 (England) und 1 : 5 (Ungarn). Auf den preußisch-hessischen Staatsbahnen beträgt sie 1 : 4. Derartig scharfe Unterschneidungen des Kopfes waren früher nicht üblich. Erst das Bestreben, bei niedrigem Schienengewicht große Tragfähigkeit zu erzielen, hat dazu geführt, die Neigungen sehr flach zu machen. Es scheint indes, als ob daraus eine Reihe von Mißständen sich ergeben. Der Flächendruck wird so groß, daß die Schienen sich bei Wärmeänderungen nicht mehr bewegen können, und die Abnutzung ist bedeutend. Vielfach wird daher empfohlen, den Laschen steilere Anlageflächen zu geben; sie würden dann satter anliegen und infolgedessen längere Dauer haben (vgl. aber hierzu die Ausführungen von E. C. W. van Dyk, Organ 1913, S. 216).Wäre die Einspannung der Laschen in den Laschenkammern vollkommen und wäre ihr Trägheitsmoment ebenso groß wie das der Schiene, so würde sich auch am Stoß ein nahezu gleichmäßiges Durchlaufen der Fahrbahn erzielen lassen; die kleine Lücke, die für Temperaturschwankungen nötig ist, würde beim Hinüberfahren nicht wahrgenommen werden. Tatsächlich ist aber der Zusammenhang zwischen Lasche und Schiene kein inniger; er darf auch nicht zu fest sein, weil andernfalls die Wärmeausdehnung der Schiene nicht stattfinden könnte. Man hat sogar, z. T. im Zusammenhang mit dem Zweck, das Losrütteln der Muttern zu verhindern (s.o.), bestimmte Maßnahmen getroffen, um das Anziehen der Laschenbolzenschrauben zu begrenzen (Verwendung kurzer Schraubenschlüssel, Unterlegen von Federringen und Spannplatten unter die Mutter). Infolge der kleinen Bewegungen, die beim Hinüberrollen der Räder auftreten, nutzen sich Laschen und Laschenkammern erfahrungsgemäß sehr bald ab. Es tritt dann an den Stößen eine starke Beweglichkeit ein, die einen Zustand schafft, dem sehr ähnlich, bei dem die Laschen überhaupt fehlen. Auf den deutschen Bahnen hat man vielfach bei Schienen, die durch den Betrieb an den Stoßstellen abgenutzt waren, die ausgeschlissenen Laschenkammern nachgehobelt und neue verstärkte Laschen eingezogen. Zugleich hat man die durch die Abnutzung der Fahrfläche herbeigeführten Höhenunterschiede durch Hobeln beseitigt. Vielfach hat man auch die abgenutzten Enden der Schienen abgeschnitten, neue Löcher gebohrt und die verkürzten Schienen zu neuen Gleisen zusammengefügt.

Wie die Beobachtungen von Wasiutinski zeigen, biegt sich – falls überhaupt keine Laschen angebracht werden – jede Schiene für sich durch. Nachdem das Rad am abgebenden Schienenende angekommen ist, muß es auf das aufnehmende, bis dahin in Ruhe befindliche Ende hinaufspringen, wonach sich das entlastete Schienenende sofort wieder hebt. Am Schienenstoß mit Laschen ist die Erscheinung ähnlich; auch hier kann sich in gewissem Maß (allerdings begrenzt durch die Laschenwirkung) jedes Schienenende für sich durchbiegen. Nähert sich das Rad dem Stoß, so biegt sich die abgebende Schiene nach unten, wodurch eine Unstetigkeit der Fahrbahn entsteht. Das Rad bleibt aber nicht bis zum Ende der Schiene auf deren Oberfläche, sondern schwebt über die eigentliche Stoßstelle hinüber und springt infolgedessen auf das aufnehmende Schienennde auf. Während des Schwebens schnellt das abgebende Schienenende ein Stück empor, bis das Rad die gegenüberliegende Schiene erreicht hat. Dann tritt durch Vermittlung der Lasche wieder eine kurze plötzliche Senkung ein, die das abgebende Schienenende noch tiefer herabbiegt als das erste Mal, worauf ein allmähliches Anheben erfolgt. Die aufnehmende Schiene führt ganz ähnliche Bewegungen aus. Nach Wasiutinskis Beobachtungen ist die Senkung des abgebenden Schienenendes in den meisten Fällen etwas größer als die des aufnehmenden; nach seiner Ansicht hängt dies wahrscheinlich von der Zeitdauer der Wirkung der Belastung ab. Bei dem schwebenden Stoß ist – selbst bei sehr steifen Laschen – die Senkung der Schiene an den Enden in der Regel größer als zwischen den Mittelschwellen.

Will man überall die gleiche Senkungsgröße erzielen, so muß man entweder die Mittelschwellen auseinanderrücken, was natürlich die Steifigkeit des ganzen Gleises vermindern würde, oder den Abstand der Stoßschwellen verkleinern. Wie oben bereits erwähnt, hat man neuerdings die Entfernung beträchtlich verringert, u.zw. bei Holzschwellen bis auf 34 cm (Elsaß-Lothringen und Bayern), bei Eisenschwellen auf 33 cm (von Mitte zu Mitte). Indes dürfte bei sehr starker Verkleinerung des Abstandes (etwa unter 50 cm) eine gute Unterstopfung der Schwellen vom Stoß aus kaum noch möglich sein. Dies hat dazu geführt, die dem Stoß benachbarten Schwellen ganz nahe aneinander zu rücken; so wurde aus dem schwebenden eine Art ruhender Stoß mit 2 sehr dicht oder unmittelbar nebeneinander liegenden Schwellen oder mit einer Breitschwelle (s.o.). Die Schienen sind auf je einer besonderen Unterlagsplatte gelagert, so daß die eigentliche Stoßstelle nicht unterstützt ist. Durch dieses Zusammenrücken der beiden Stoßschwellen oder ihre Vereinigung zu einer Schwelle wird die bei schwebendem Stoß stets beobachtete dauernde Verbiegung der Schienenenden wirksam verhindert.

Beim Dreischwellenstoß, wie er in Amerika und neuerdings bei den belgischen Staatsbahnen zur Anwendung kommt, ist der Stoß durch eine normale Schwelle unterstützt, die Laschen reichen aber bis zur Mitte der beiden Nachbarschwellen. Auf den preußisch-hessischen Staatsbahnen waren die Erfahrungen mit dem Dreischwellenstoß nicht befriedigend (Bulletin d. Int. Eis.-Kongr.-Verb. 1910, deutsche Ausgabe, S. 207, 208).

Man hat vielfach versucht, die Übelstände der gewöhnlichen Laschenverbindung durch besondere Durchbildung zu vermindern oder zu beseitigen. Dahin gehören zunächst die Versuche, die Laschen so zu gestalten, daß sie möglichst lange nachgespannt werden könnten. Beispielsweise hat Jebens empfohlen, Laschen mit Arbeitsleisten zu versehen, ein Vorschlag, der später bei der Gotthardbahn stellenweise zur Ausführung gekommen ist, ohne weitere Nachahmung zu finden. Anderseits suchte Zimmermann eine Nachstellbarkeit der Laschen zu erzielen (Zentralbl. d. Bauverw. 1892, S. 3 u.s.w.).

II. Besondere Stoßanordnungen. Die Mängel des gewöhnlichen Laschenstoßes hat man in verschiedener Weise zu bekämpfen gesucht. Erstens hat man Zusatzteile (Stoßbrücken) angebracht, um eine gleichmäßige Durchbiegung beider Schienenenden zu erzielen; zweitens hat man durch Überblatten der Schienen, Stoßfangschienen u.s.w. die Wirkung der Stoßlücke herabmindern wollen.

a) Stoßbrücken u.s.w.

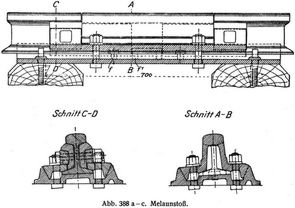

Die Stoßbrücken verfolgen einen ähnlichen Zweck, wie der feste Stoß. Man benutzt eine kräftige Platte (Brücke), die von einer Stoßschwelle zur andern reicht und den Schienenenden eine Unterstützung bietet. Oder man gestaltet die Stoßbrücke so, daß sie nicht den Schienen unmittelbar, sondern besonderen Stützlaschen als Auflager dient (Bulletin d. Int. Eis.-Kongr.-Verb. 1910, deutsche Ausgabe, S. 193–198). Dahin gehört z.B. die Bauart des Bochumer Vereins, die sich nicht bewährt hat. Eine eigenartige Lösung hat Melaun unter Benutzung von Stoßbrücken versucht (Abb. 388 a–c). Der Schienenkopf ist auf eine Länge von etwa 50 cm weggeschnitten und durch den Kopf einer hutförmigen Laschenschiene ersetzt. Dieser ruht auf einer beide Stoßschwellen verbindenden Unterlagsplatte. Die Anordnung soll sich bewährt haben.

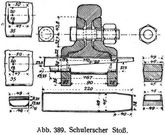

Verwandt mit den Stoßbrücken ist der gewöhnliche Laschenstoß mit Keilunterstützung (Abb. 389), der längere Zeit auf den badischen Staatsbahnen (1891–1903) und der Gotthardbahn in Verwendung war, sich aber auf die Dauer nicht bewährt hat, da an den Schienenenden Anrisse entstanden, die allmählich an Ausdehnung zunahmen. Man hat deshalb die Keile entfernt, die Laschen aber im übrigen beibehalten. Neuerdings haben die badischen Staatsbahnen eine Stoßausrüstung mit je einem Keil unter jedem Schienenende eingeführt, die besseren Erfolg verspricht.

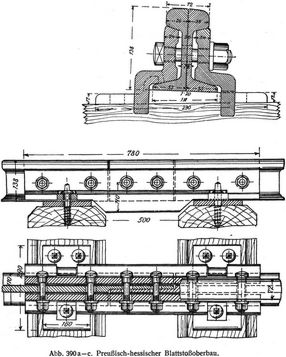

b) Blattstoß, Stoßfangschienen.

Um den Einfluß der Stoßlücke möglichst zu verringern, überblattete man die Schienen und glaubte dadurch den Übergang auf 2 Stellen zu verteilen. Eine Ausführung des Blattstoßes auf den preußisch-hessischen Staatsbahnen (Bauart Rüppell-Kohn) für Schienenform 8 ist in Abb. 390 a–c, dargestellt. Für den schwersten preußisch-hessischen O. Nr. 15 ist eine ähnliche Anordnung, aber mit Breitschwelle vorgesehen. Der Blattstoß ist auf den preußisch-hessischen Staatsbahnen früher jahrelang in großem Umfang verwendet worden. Er hat sich auf der freien Strecke nicht bewährt; vielfach nutzten sich die Blätter stark ab oder brachen an den Enden, besonders bei schwachen Querschnitten. Neuerdings wird der Blattstoß daher in Preußen lediglich auf größeren eisernen Brücken verlegt, wo die Schwellen fest liegen, die Bruchgefahr daher gering ist, und wo es anderseits erwünscht ist, die Schläge an den Stößen zu mildern. Wie Abb. 390 zeigt, wird der Schienensteg am Stoß durch die Verblattung auf die Hälfte geschwächt; er muß daher von vornherein besonders kräftig sein. Beim O. 8 wird er beispielsweise für Blattstoßschienen von 14 auf 18 mm verstärkt. Um dies zu vermeiden, hat Haarmann Schienen hergestellt, bei denen der Steg um die halbe Breite seitlich verschoben ist, so daß ein unsymmetrischer Querschnitt entsteht. Einer Schiene mit linksverschobenem Steg folgt eine solche mit rechtsverschobenem u.s.w. (Wechselstegverblattung). Der gleiche Zweck wurde auf andere Weise bei dem Blattstoß von Becherer-Knüttel erreicht, der auf einzelnen Strecken der preußisch-hessischen Staatsbahnen mit gutem Erfolg verwendet worden ist. Die Überblattung wird durch Abbiegen der Schienenenden hergestellt und so eine Schwächung des Steges vermieden. Die beiden Schienenenden ruhen auf je einer Schwelle (ruhender Blattstoß) (Eis. T. d. G. II, 2, 1908, S. 300, Abb. 345–347).

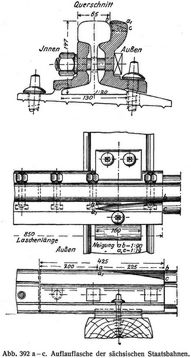

Einen ähnlichen Zweck, wie der Blattstoß, verfolgten die zuerst 1870 von Währer vorgeschlagene Stoßfangschiene (Abb. 391) und die aus der Neumannschen Kopflasche hervorgegangene Auflauflasche (Abb. 392 a–c). Hierbei sollten die Räder durch eine außen angeordnete besondere Stoßfangschiene oder einen in die Schienenköpfe eingreifenden oder dicht daneben liegenden Laschenkopf über die Stoßlücke hinübergetragen werden. Solche Anordnungen haben sich an vielen Stellen nicht bewährt; die neben den Schienen liegenden Tragflächen der Stoßfangschiene (Wiener Stadtbahn) oder der Auflauflaschen wurden durch ausgefahrene Radreifen bald so weit heruntergehämmert, daß sie wirkungslos wurden. Indessen haben sich die Neumannschen Auflauflaschen auf den sächsischen Staatsbahnen (Abb. 392) gut bewährt (Eis. T. d. G. II, 2, 1908, S. 303). Außer den erwähnten zahlreichen Bauarten sind noch zahlreiche andere versucht worden. Bisher dürfte der schwebende Stoß mit kräftigen Winkellaschen die weiteste Verbreitung gefunden haben.

D. Vorrichtungen gegen das Wandern der Schienen.

Unter Wandern der Schienen versteht man ihre Verschiebung in der Längsrichtung auf den Schwellen. Das Wandern pflegt hauptsächlich bei Strecken mit größeren Steigungen oder in den Gleisen aufzutreten, die nur oder vorwiegend in einer Richtung befahren werden; bei solchen, die in beiden Richtungen gleichmäßig benutzt werden, findet es nur in geringem Grade oder gar nicht statt. Durch eine Verschiebung der Schienen in der Längsrichtung entstehen mehrere Nachteile; die Stoßlücken werden an einzelnen Stellen unverhältnismäßig groß, an anderen verschwinden sie vollständig. Die Schwellenteilung wird verändert; denn einzelne Schwellen, die mit den Schienen fest verbunden sind, wandern mit, während die anderen liegen bleiben; oder die Schwellen stellen sich (besonders in Krümmungen) schräg, wodurch Spurverengungen entstehen u.s.w. Es ist daher erforderlich, Schienen, die gewandert sind, von Zeit zu Zeit wieder zurückzuholen, eine mühsame und kostspielige Arbeit. Man hat deshalb schon früh versucht, durch geeignete Vorbeugungsmaßregeln jede Verschiebung gänzlich zu verhindern.

Das beste Mittel gegen das Wandern der Schienen bildet deren Festlegung in der Längsrichtung an mehreren oder allen Schwellen.

I. Einklinkungen der Schienen. In früherer Zeit versah man zu diesem Zweck den Schienenfuß mit Einklinkungen, in die die Nägel eingriffen. Später kam man hiervon ab, als man von schweißeisernen Schienen zu flußeisernen überging, bei denen von den Einklinkungsstellen ausgehend Schienenbrüche eintraten. In neuerer Zeit haben die sächsischen Staatsbahnen den der Einklinkung zu gründe liegenden Gedanken wieder aufgenommen; sie lassen Schienen walzen, deren Fuß an der Außenseite die Gestalt einer sanften Wellenlinie zeigt, in deren Buchten die Klemmplatten oder sonstigen Befestigungsmittel mit einer ähnlich geformten Nase unter Wahrung eines gewissen Spielraums eingreifen (Die Holzschwelle, 1914, S. 129 bis 131).

II. Einklinkungen der Laschen. In den Sechzigerjahren fing man an, den Wanderschutz den Laschen zu übertragen. Man versah nicht mehr die Schienen, sondern die wagrechten Schenkel der Laschen mit Einklinkungen; in diese griffen die Befestigungsmittel (Nägel, Schrauben, Haken, Klemmplättchen u.s.w.) ein (s. Abb. 386) und legten die Schienen so gegen die Stoßschwellen fest.

Nur unter sehr günstigen Verhältnissen reicht (namentlich seitdem man die Schienen immer länger gemacht hat) der durch die Bettung erzeugte Widerstand der beiden Stoßschwellen aus, um das Wandern zu verhüten. In den meisten Fällen wandern sie mit, kippen und verlieren dabei ihre festen Auflager. Da die Mittelschwellen liegen bleiben, so entstehen Ungleichmäßigkeiten in der Schwellenteilung. Auch werden die Befestigungsmittel an den Stoßschwellen übermäßig beansprucht und verbogen, abgeschliffen, ja sogar abgewürgt.

III. Stemmlaschen u.s.w. Man überträgt deshalb jetzt in der Regel den Wanderschub noch auf mehrere Mittelschwellen, beispielsweise durch Schwellenwinkel, die an einem Ende mit der Schiene verschraubt sind, am andern die Schwelle oder deren Befestigung umgreifen, oder man wendet Stemmlaschen an, d.h. Eisenkörper in Winkellaschenform, die an der Außenseite der Fahrschienen befestigt werden. Sie greifen mit ihrem wagrechten Schenkel um die Befestigungsteile und stellen so eine Verbindung zwischen Schiene und Schwelle in der Längsrichtung des Gleises her. Nachteile der Stemmlaschen sind, daß sie eine bestimmte Schwellenteilung erfordern und daß sie nicht in der Achse der Schienen wirken, ferner daß der Steg durch das Einbohren des Loches geschwächt wird und daß die Schrauben der Unterhaltung und Wartung bedürfen.

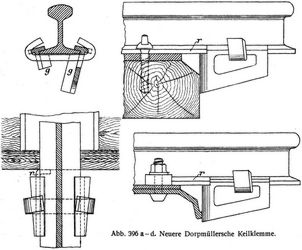

IV. Gleisklemmen. Diese Übelstände, die bei den bayerischen, doppelseitig wirkenden Stemmlaschen (Wanderstütze) übrigens nur noch zum Teil vorhanden sind, führten zur Einführung der Gleisklemmen, die die erwähnten Nachteile ganz oder wenigstens teilweise vermeiden. Die Gleisklemmen werden am Schienenfuß befestigt und stemmen sich in der Wanderrichtung gegen die Schwellen. Je nachdem das Anklemmen durch eine Schraube oder einen Keil bewirkt wird, unterscheidet man Schraubenklemmen und Keilklemmen.

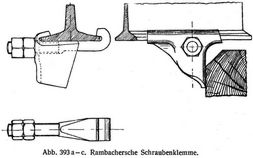

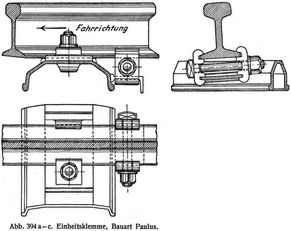

Die Schraubenklemmen sind zuerst in Amerika im Jahre 1900 vorgeschlagen worden und haben einige Jahre später auch in Europa Eingang gefunden. Eine in Deutschland und Österreich vielfach ausgeführte Bauart einer solchen (von Rambacher) zeigt Abb. 393 a–c (vgl. Organ, Erg.-Bd. XIV, S. 28 ff.). Sie wurde zuerst im Jahre 1903 auf bayrischen Staatsbahnstrecken versucht und ist seitdem dort in großem Umfang verwendet worden. Ähnliche Schraubenklemmen werden von der Gewerkschaft Deutscher Kaiser, dem Stahlwerk Osnabrück u.a. geliefert. Eine neuerdings auf den preußisch-hessischen Staatsbahnen vielfach angewendete Klemme der Bauart Paulus ist in Abb. 394 a–c dargestellt. Alle diese Klemmen haben den Nachteil, daß die Befestigung durch Schrauben bewirkt wird, die unter der Schiene versteckt in der Bettung liegen; die wegen der starken Erschütterungen des O. unvermeidlichen Lockerungen sind schwer zu überwachen.

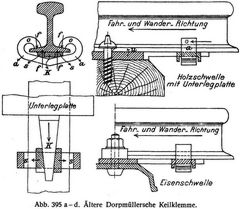

Wesentlich günstiger verhält sich in dieser Beziehung die von Dorpmüller im Jahre 1902 erfundene Klemme, bei der die Befestigung mittels eines Keiles erfolgt, der so angebracht ist, daß er durch das Wandern selbsttätig nachgespannt wird.