- Tunnelbau der Eisenbahnen

Tunnelbau der Eisenbahnen (railways tunnelling; construction de tunnels de chemins de fer; costruzione di gallerie ferroviarie).

Tunnel sind unter der Erdoberfläche hergestellte röhrenförmige Bauwerke, die bewegten Massen, namentlich denen des Verkehrs, einen freien, sicheren Durchgang gestatten. Je nach den verschiedenen Verkehrsarten, die durch den Tunnel geführt werden, unterscheidet man Schiffahrts-, Fußgänger, Straßen- und Eisenbahntunnel. Nur letztere kommen hier in Betracht.

Die Notwendigkeit einer Tunnelanlage ergibt sich aus Hindernissen, die sich der Trassenführung des Verkehrswegs entgegenstellen, wie große Höhen, deren Ersteigung unmöglich oder deren offene Durchschneidung zu kostspielig ist, breite und tiefe Wasserflächen, deren Überbrückung zu teuer oder wegen der Störung des Schiffsverkehrs untunlich ist, oder endlich wertvolles, namentlich städtisches Gebiet, das unverändert erhalten werden soll.

Inhaltsübersicht: Richtungsverhältnisse. – Neigungsverhältnisse. – Längenverhältnisse. – Lichtraumverhältnisse. – Der Stollen: Bohr- und Sprengarbeit; Bohrarbeit; Anordnung der Bohrlöcher; Schutterung; Wertung der Bohrarbeiten für den Richtstollenbetrieb; Hau- und Brecharbeit; Grabarbeit; Stollenzimmerung. – Der Schacht: Stellung der Schächte; Tiefen der Förderschächte; Ausbruch des Schachtes; Größe der Förderschächte; Abstützung oder Zimmerung; Ausmauerung; Abstand der Förderschächte; Verschluß der Förderschächte. – Der zeitweise Ausbau: Holzzimmerung: 1. Längsträgerzimmerung (Langständerbau, Brustschwellenbau, Mittelschwellenbau), 2. Querträgerzimmerung; Eisenzimmerung. – Der dauernde Ausbau: Form und Stärke des Mauerwerks; Nischen und Kammern; Tunnelmündungen. – Die Bauweisen: Erste Bauweise; zweite Bauweise (belgische Bauweise); dritte Bauweise (englische Bauweise); vierte Bauweise; fünfte Bauweise; sechste Bauweise (Firstschlitzbauweise); die Schildbauweise; Bauweisen nach dem Gefrierverfahren. – Förderung. – Lüftung.

Der Tunnel kann den Richtungen folgen, die für die betreffende Bahnlinie im allgemeinen zulässig sind. Mehrfach hat man zur Verminderung des Krümmungswiderstandes die Bogenhalbmesser im Tunnel gegenüber denen auf offener Strecke vergrößert. Auch Korbbögen sind zulässig.

Größere Unterschiede der Halbmesser sind wegen plötzlicher Änderung der Gleichgewichtslage der Fahrzeuge bei großer Fahrgeschwindigkeit zu vermeiden, da Übergangsbogen zwischen den einzelnen Kreisbögen meist nicht eingeschaltet werden. In stark gekrümmten, längeren Tunneln kann die Lüftung Schwierigkeiten machen. Ausführung, Richtungsbestimmung und Lüftung können oft durch mehr oder weniger geneigte Seitenstollen erleichtert werden.

Lange Scheiteltunnel werden mit Rücksicht auf tunlichste Kürze, leichtere Richtungsbestimmung und Lüftung gerade geführt. Die Überführung in die offene Bahnstrecke geschieht oft im Bogen, da die Tunnelachse häufig senkrecht zu den Tälern liegt, in denen die Bahn weitergeführt wird. In diesen Fällen wird der gerade Tunnel meist behufs Erleichterung der Richtungsangaben mittels eines Richtungsstollens oder Richtungstunnels nach außen verlängert, nur in besonderen Fällen geht man bei langen Tunneln von der Geraden ab, wie z.B. im Lötschbergtunnel (s.d. Bd. VII, S. 122).

Die Achsen der Doppel- oder Paralleltunnel werden meist parallel zueinander geführt; ihr Abstand ist so groß zu wählen, daß zwischen beiden Tunneln ein ausreichend starker Gebirgskörper verbleibt, damit der Bau des zweiten Tunnels durch Bewegungen nicht gefährdet wird. Zu großer Abstand erschwert jedoch das Zusammenführen der Gleise außerhalb des Tunnels auf das kleinste zulässige Maß der offenen Strecke. In der Regel ist der Achsabstand der ein- und zweigleisigen Paralleltunnel mit 17 – 20 m und nur ausnahmsweise weniger und mehr bemessen worden.

Neigungsverhältnisse.

Die größte oder maßgebende Steigung der Bahn wird in längeren Tunneln infolge Verminderung des Reibungswertes, daher der Lokomotivzugkraft ermäßigt. In kurzen, gut gelüfteten und trockenen Tunneln (300–500 m) ist eine Neigungsminderung nicht erforderlich. Unter ungünstigen klimatischen Verhältnissen kann der Reibungswert im Tunnel größer sein wie auf offener Strecke (s. Steigungsverhältnisse, Bd. VII, S. 318).

Die kleinste Neigung des Tunnels ist so zu wählen, daß eine rasche Wasserabführung gesichert und während des Baues auch die Förderung der Ausbruchmassen nach außen erleichtert wird. Sie soll hiernach wenigstens etwa 3‰ besser noch 5‰ betragen, die noch innerhalb der Grenzen der unschädlichen Neigung liegen. Wagrechte Tunnel können nur für ganz kurze Längen in Frage kommen.

Große Scheiteltunnel erhalten daher in der Regel von der Mitte oder richtiger von der wahrscheinlichen Durchschlagstelle der Richtstollen nach den beiden Mündungen Gefällstrecken; zu große beiderseitige Neigungen sind aber, abgesehen von den bereits erörterten Gründen, auch wegen der zu hoch liegenden Knickstelle, wodurch die Lüftung im Scheitel des Tunnels erschwert und überflüssige Lasthebung bedingt wird, zu vermeiden.

Da die zweckmäßige Höhenlage der Mündungen der meisten langen Gebirgstunnel eine verschiedene ist, so ist die angegebene Kleinstneigung nur von einer Mündung bis zum Scheitel durchzuführen, woraus sich das Neigungsverhältnis nach der andern Mündung ergibt, das dann häufig das gewünschte Kleinstmaß, manchmal auch erheblich überschreitet.

Wegen besserer Neigungsausrundung und auch um den Verschiebungen der von vornherein nicht sicher festzustellenden Durchschlagstelle leichter Rechnung tragen zu können, wird an der Knickstelle eine wagrechte oder schwach geneigte Strecke vorgesehen.

Ob und wie weit diese Neigung der Scheitelstrecke eingehalten werden kann, hängt von der Lage der tatsächlichen Durchschlagstelle ab.

Längenverhältnisse.

Im allgemeinen ist mit Rücksicht auf Bau- und Betriebskosten die Länge des Tunnels so kurz wie möglich zu halten. Die Kosten wachsen unter sonst gleichen Verhältnissen mit der Länge. Auf Gebirgsbahnen sucht man die Länge des Scheiteltunnels durch tunlichst hohe Lage der Mündungen einzuschränken; das bedingt aber Verlängerungen der Zufahrtsrampen, größere Hebungen der Züge. Mehrfach ist die Höhenlage der Tunnel durch ungünstige klimatische Verhältnisse begrenzt, die eine Höherführung der offenen Strecke ausschließen.

Die Längen der Scheiteltunnel der Gebirgsbahnen sind trotz großer Höhenlage in vielen Fällen doch noch recht beträchtliche, wie folgende Beispiele zeigen.

Tunnel Länge in km Seehöhe der Mündung in m Gotthard 14∙99 1145 Lötschberg 14∙6 1238 Mont Cenis 12∙8 1269 Arlberg 10∙25 1302 Tauern 8∙5 1217 Col di Tenda 8∙1 1030 Albula 5∙9 1818 Gravehals 5∙3 866 Furkabahn-Scheiteltunnel 1∙9 2170 Andenbahn-Scheiteltunnel 3∙2 3200

Der rd. 20 km lange Simplontunnel mündet nordseits im Rhonetal auf 686 m Seehöhe und schließt daher unmittelbar an die Rhonetalbahn an.

Hoch gelegene, verhältnismäßig kurze Tunnel mit langen und stark geneigten Zufahrtsrampen, auch Tunnel mit ungünstigen Neigungsverhältnissen hat man bei Zunahme des Verkehrs durch tiefer liegende, schwach geneigte und längere Tunnel mit kurzen und schwach geneigten Zufahrten ersetzt (s. Gebirgsbahnen, Bd. V, S. 259 u. Art. Hauensteintunnel, Bd. VI, Elmtunnel, Bd. IV, Roncotunnel, Bd. VIII).

Für die Tunnellänge ist auch die Grenze maßgebend, bei der der Tunnel billiger wird wie der Einschnitt oder Abtrag. Es sind hierbei nicht allein die Baukosten, sondern auch die Betriebs- und Bahnerhaltungskosten sowie etwa erforderliche Entschädigungen für Grundstückverschlechterungen über dem Tunnel in Rechnung zu stellen.

Außerdem ist noch in Erwägung zu ziehen, daß die infolge der Verminderung des Reibungswertes erforderliche Steigungsermäßigungen im Tunnel Linienverlängerungen zur Folge haben können, die die Bau- und Betriebskosten der Bahn umsomehr erhöhen, je länger der Tunnel wird.

Die Sicherheit des Betriebs erfordert unter Umständen Verlängerungen der Tunnel über das angegebene Maß namentlich bei Gebirgsbahnen, um Steinstürze, Erdrutsche, Lawinenfälle unschädlich zu machen. Die nachträgliche Verlängerung zu kurzer Tunnel, die so häufig notwendig wird, ist stets mit vermehrten Bau- und erhöhten Betriebskosten verbunden.

Lichtraumverhältnisse.

Die inneren lichten Abmessungen der Tunnel sind zunächst dem Lichtraumquerschnitt oder dem sog. Normalprofil des lichten Raumes der Bahnen, dessen Größe namentlich von den Abmessungen der Fahrzeuge, daher von der Spurweite, sodann von der Gleiszahl und dem Gleisabstand sowie von den Krümmungsverhältnissen abhängig ist, anzupassen. Ein Mehrmaß wegen unvermeidlicher Ausführungsfehler und nachträglicher unvorhergesehener Sackungen der Tunnelverkleidung, wie namentlich der Ausmauerung, ist vorzusehen.

Bei Gebirgstunneln, die in der Regel ausgemauert werden, erfolgt die Umgrenzung des Tunnellichtquerschnitts durch Kreisbogen oder aus solchen zusammengesetzte Korbbogen, die auch an Stelle der Ellipse und Parabel treten. Wenn die Druckverhältnisse, die in einem Tunnel meist wechseln, auf verschiedene Formen des Ausbaues, also der Umgrenzungslinien des Lichtraums hinweisen sollten, wird doch zur Vermeidung von größeren Ausführungsschwierigkeiten und Kosten, die häufiger wechselnde Lichtquerschnitte zur Folge haben müßten, ein einheitlicher Lichtquerschnitt durchzuführen und den wechselnden Druckverhältnissen durch verschiedene Mauerwerksabmessungen Rechnung zu tragen sein. Tunnelquerschnittsformen können außerdem in den meisten Fällen den unsicheren und nur schätzungsweise zu ermittelnden Druckverhältnissen doch nicht richtig angepaßt werden.

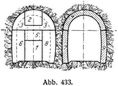

Für städtische, meist knapp unter der Straßenoberfläche liegende Untergrundbahnen, wobei die Tunneldecke aus Eisen- oder Betoneisenträgern gebildet wird, erhält der Lichtquerschnitt in der Regel eine den Fahrzeugen angepaßte rechteckige Form (s. Stadtschnellbahnen).

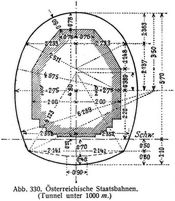

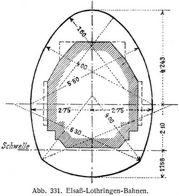

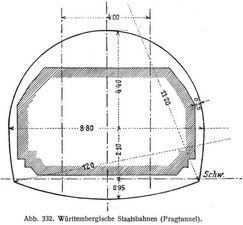

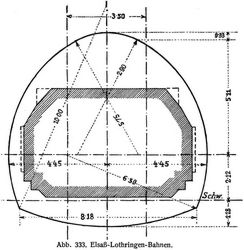

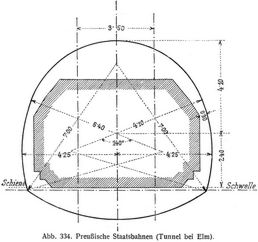

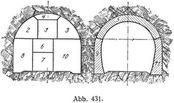

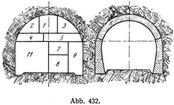

Tunnel können ein und mehrere Gleise erhalten. In der Regel wird der bergmännisch betriebene Tunnel jedoch für nicht mehr wie 2 Gleise ausgeführt. Mehrgleisige Tunnel sind selten und hauptsächlich nur im festen Gebirge erbaut worden. Für mehr wie 2 Gleise werden Parallel- und Zwillingstunnel vorgezogen. In zweigleisigen Tunneln beträgt der Abstand der Gleise bei Vollbahnen zumeist 3∙5 m, im Arlbergtunnel nur 3∙45 m, in einigen englischen Tunneln noch etwas weniger, obwohl der durch die Lichtraumprofile gegebene Abstand 4∙0 m betragen sollte. Auf den württembergischen Staatsbahnen haben die beiden Pragtunnel bei Stuttgart 3∙7 m und 4∙0 m Gleisabstand, was sehr zweckmäßig und nachahmenswert erscheint.

Es ist ferner Rücksicht zu nehmen auf etwaige größere Einbauten von Leitungen und Signaleinrichtungen, sodann ist es zweckmäßig, namentlich im eingleisigen Tunnel den Lichtraum so groß zu machen, daß zwischen dem Lichtraumprofil und der Tunnelmauerung noch Raum für Rüstungen zu Ausbesserungsarbeiten während des Bahnbetriebs verbleibt. Im zweigleisigen Tunnel kann bei kleinem Gleisabstand der erforderliche Raum durch Einführung des eingleisigen Betriebs für die Zeit der Umbauarbeiten gewonnen werden.

Zumeist bewegt sich die Breite in Kämpferhöhe bei eingleisigen Vollbahntunneln von 5∙0–5∙5 m, bei zweigleisigen von 8∙0–8∙8 m, die Höhe über den Schienen bei eingleisigen von 5∙4–6∙5 m, bei zweigleisigen von 6∙0–7∙5 m. Der kleinste Abstand des Lichtraumprofils von den Tunnelwandungen beträgt in den meisten Fällen bei eingleisigen Tunneln 0∙3–0∙6 m, bei zweigleisigen Tunneln 0∙15–0∙35 m.

Auf Schmalspurbahnen betragen die größten Breiten bei 1∙0 m Spurweite ungefähr 3∙5–4∙25 m, bei 0∙8–0∙75 m Spurweite 3∙0 bis 4∙0 m. Die Höhen über den Schienen im ersten Fall 4∙25–4∙75 m, im zweiten 3∙75–4∙5 m.

Die TV. sehen im § 16 vor:

»In zweigleisigen Tunneln soll außerhalb der im § 30 vorgeschriebenen Umgrenzung des lichten Raumes überall ein Spielraum von mindestens 300 mm, in eingleisigen Tunneln ein solcher von mindestens 400 mm vorhanden sein. In diesem Spielraum dürfen die Stromleitungen der elektrisch betriebenen Bahnen untergebracht werden. Die geänderte Lage der Umgrenzung des lichten Raumes durch Spurerweiterung und Überhöhung soll berücksichtigt werden.«

Und in den Grundzügen für den Bau der Lokaleisenbahnen wird empfohlen, daß neben der Umgrenzung des lichten Raumes ein Spielraum von mindestens 200 mm verbleiben soll.

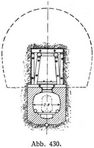

Nach diesen Vorschriften scheint der Spielraum zwischen dem Lichtraumprofil und der Tunnelwandung zu knapp bemessen; daher die vielfach so großen Schwierigkeiten, Betriebsstörungen und Kosten bei Ausbesserungs- und Umbauarbeiten der Eisenbahntunnel. Für eingleisige Tunnel empfiehlt es sich in allen Fällen, auch für Nebenbahnen diesen Spielraum nicht unter 0∙5 m anzunehmen. In den Abb. 330, 331, 332, 333 und 334 sind einzelne Querschnitte wiedergegeben.

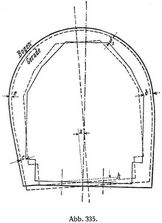

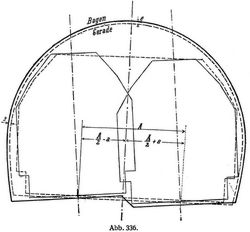

In Gleisbögen von kleinen Krümmungshalbmessern unter 1000 m wird wegen der Überhöhung des äußeren Schienenstrangs gegenüber dem inneren und der Spurerweiterung eine seitliche Verschiebung der Gleisachse gegen die Tunnelachse und auch wohl eine Vergrößerung des Tunnellichtraums erforderlich. Der Einfluß der Sehnenstellung der Fahrzeuge im Gleisbogen auf die Lichtraumverhältnisse ist bei den immerhin großen Krümmungshalbmessern gering.

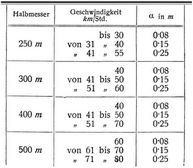

Die Verschiebung der Gleisachse um das Maß a, Abb. 335, erfolgt in vielen Fällen so, daß die Abstände b und b1 ungefähr gleich werden dem Abstand c. Da hiernach aber die Umgrenzungslinien des lichten Raumes für Eisenbahnfahrzeuge der inneren Tunnelleibung näher liegen wie im geraden Tunnel, so ist eine Vergrößerung des Tunnellichtraums um das Maß e in denjenigen Fällen erforderlich, in welchen die Abstände der Umgrenzungslinien von der inneren Leibung des geraden Tunnels bereits die zulässige Grenze erreicht haben, umsomehr als die genaue Anpassung des Tunnelmauerwerks an den erforderlichen Lichtquerschnitt im Bogen mit Schwierigkeiten verbunden ist. Das Maß der Verschiebung der Gleisachse a = α ∙ h ist von der Überhöhung h des äußeren Schienenstrangs und von der Form der Umgrenzung des Lichtraums der Fahrzeuge abhängig.

In den Bogentunneln der Gotthardbahn mit Halbmessern von 300 m (Abb. 336) wurde z.B. α = 1∙6 ermittelt; außerdem sind die Lichtquerschnitte gegenüber dem geraden Tunnel um das Maß e = 0∙1 m vergrößert worden. In den Tunneln der österreichischen Alpenbahnen wurde die Tunnelachse von der Gleisachse gegen den Mittelpunkt des Bogens um die Größe α nach folgender Tabelle verschoben:

Der Stollen.

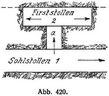

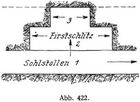

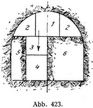

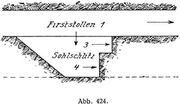

Stollen, meist mit 4–10 m2 Größe, sind entweder Teile eines größeren Tunnels oder selbständige Bauten. Tunnel mit größeren Abmessungen, wie Eisenbahntunnel, beginnt man mit einem, zwei, ausnahmsweise auch mehreren Stollen, u.zw. mit einem Firststollen, einem Sohlstollen, einem Sohlstollen, dem der Firststollen folgt; mit 2 Sohlstollen, auch Ortstollen genannt und einem Firststollen; ausnahmsweise auch mit 2 Ortstollen, einem Kernstollen und einem Firststollen. Zur Erleichterung von Lüftung, Förderung und Entwässerung, auch wohl zur Vermehrung von Arbeitsangriffstellen des Tunnels werden auch Parallelstollen in genügend großem Abstand ausgeführt und mit dem Stollen des Tunnels durch Querstollen verbunden, wie z.B. am Simplontunnel (Schweiz) oder im Rogers Paß-Tunnel (Canada).

Es liegen auch Vorschläge vor, den Parallelstollen unter den Sohlstollen des Tunnels zu legen, der dann als Richtstollen dem Tunnelstollen vorauseilen soll, wobei dieser auch als Schlitz hergestellt werden kann.

Zur Vermehrung der Angriffstellen sowie zur leichteren Förderung und Lüftung des Tunnels werden auch Neben- oder Seitenstollen ausgeführt; bei längeren Voreinschnitten finden Mund- oder Voreinschnittstollen Verwendung, namentlich wenn sog. englischer Einschnittsbetrieb mit Stollen und Schächten zweckmäßig erscheint, damit der Tunnelbau vor Fertigstellung der Voreinschnitte in Angriff genommen werden kann.

Zur Entwässerung des Gebirges über oder neben dem Tunnel können auch Entwässerungsstollen Verwendung finden.

Die in der Regel von beiden Mündungen eines Tunnels vorzutreibenden Stollen, womit die Ausbrucharbeiten begonnen werden, heißen Richtstollen; sie erhalten meist Querschnittsflächen von 5–10 m2, können in der Sohle oder in der First liegen und haben den Zweck, Aufschlüsse des Gebirges, Gewinnung von Angriffstellen für die weiteren Ausbrucharbeiten, Wasserabführung, Förderung der Ausbruchmassen und Richtungs- sowie Höhenangaben zu ermöglichen und zu erleichtern.

Die von beiden Mündungen vorgetriebenen Richtstollen treffen an der von den beiderseitigen Arbeitsfortschritten abhängigen Durchschlagstelle zusammen, die von vornherein nicht genau angegeben werden kann. Der baldigste Durchschlag ist anzustreben, da hiernach die übrigen Tunnelarbeiten nennenswert erleichtert und beschleunigt werden können.

Der Ausbruch der Stollen erfolgt je nach Gebirgsbeschaffenheit mittels Bohr- und Sprengarbeit, Hau- und Brecharbeit oder der Grabarbeit von Hand oder durch Maschinen.

Bohr- und Sprengarbeit.

Der Stollenausbruch bedingt nachstehende Arbeitsvorgänge: 1. das Bohren der Löcher in der Stollenbrust; 2. das Aufstellen, Abnehmen und Zurückziehen der Bohrgeräte; 3. das Laden der Bohrlöcher mit Sprengstoffen, die Zündung der Ladungen (Minen) und die darauf folgende Lüftung der Arbeitsstelle am Stollenort; 4. die Fortschaffung der vor der Stollenbrust liegenden Ausbruchmassen und das Verlegen der erforderlichen Gleise.

Bohrarbeit.

Der rasche Fortgang des Ausbruchs im Richtstollen ist besonders wichtig, weil hiervon die Tunnelbauzeit abhängt. Es ist daher zweckmäßig, den Querschnitt für den ersten Vortrieb (Vortriebstollen) tunlichst klein zu halten. Nachträglich wird er auf das erforderliche und namentlich durch die Förderung und Schutterung bedingte Maß erweitert. Der kleine Querschnitt des Vortriebstollens erfordert nicht nur weniger Bohrarbeit, sondern auch im mittelfesten Gebirge keine unmittelbare Abstützung oder Zimmerung, wodurch Zeitverluste vermieden werden. Allerdings ist der Sprengstoffverbrauch unter sonst gleichen Verhältnissen beim kleinen Querschnitt größer wie im großen.

Beispielsweise wurden im Tauerntunnel (Gneisgranit) bei einem Stollenquerschnitt von 4∙5 m2 etwa 5∙5 kg und bei 6∙5 m2 etwa 4∙5 kg für 1 m3 gelösten Gesteins an Sprengstoffen gebraucht. Nach den dortigen Beobachtungen ist bei Maschinenbohrung der Sprengstoffverbrauch bei einem Stollenquerschnitt von 6–7 m2 am günstigsten.

Man unterscheidet: Schlagbohren, Stoßbohren, Drehbohren; hierbei wird entweder von Hand oder mit Maschinen gearbeitet.

Das Schlag- und Stoßbohren erfolgt mit Meißel-, Kreuz- oder Z-Bohrer aus Stahl. Das Naßbohren, d.i. Einspritzen von Wasser in das Bohrloch während der Arbeit, ist wegen längerer Erhaltung der Bohrschneiden, Vermeidung der Staubbelästigung und bei fallenden Löchern wegen günstigerer Bohrwirkung zu empfehlen. Das erforderliche Wasser wird in fahrbaren Behältern oder besser in besonderer Rohrleitung (Druckwasser) vor Ort des Stollens gebracht. Zur Vermeidung von Zeitverlusten wird Wassereinspritzung, namentlich bei steigenden Löchern, wobei das Bohrmehl von selbst herausfällt, vielfach unterlassen.

Das Drehbohren erfolgt im Stollen vortrieb hauptsächlich mit Maschinen, die mit Druckwasser betrieben werden, das auch zum Spülen der Bohrlöcher dient; hierzu werden Kernbohrer aus Stahl verwendet.

Über Gesteinsbohren und die hierzu erforderlichen Geräte s. Art. Gesteinsbohren (Bd. V, S. 314).

Anordnung der Bohrlöcher.

Im Stollen von 5–8 m2 Querschnittfläche werden der Beschaffenheit des Gesteins, der Sprengstoffe und dem Bohrvorgang entsprechend mit Meißel-, Kreuz- oder Z-Bohrern 10–24 meist 10–20° zur Gesteinswand geneigte Löcher von etwa 30–70 mm Weite und 1–2 m Tiefe gebohrt. In der Regel werden erst nach Fertigstellung sämtlicher Löcher die Lade- und Sprengarbeiten vorgenommen, u.zw. so, daß meist eine mittlere Gruppe von 3–4 Lochladungen zuerst zur Explosion gebracht wird, um den zur Abminderung der Gesteinsverspannung erforderlichen Einbruch zu erhalten, sodann folgen die übrigen Lochgruppen am Umfang der Stollenwandungen.

Bei Verwendung der Drehbohrmaschinen Brandt mit Kernbohrern von 6–8 cm Durchmesser ist infolge großer Lochweite die Zahl der im Stollenquerschnitt erforderlichen Löcher unter sonst gleichen Verhältnissen kleiner wie bei Verwendung der Stoßbohrmaschinen. Bei den üblichen Stollenquerschnitten von 6–8 m2 wurden, je nach Gesteinsverhältnissen und der Sprengstoffart, 7–12 Löcher von 1–2 m Tiefe gebohrt.

Die Bohrlöcher werden mit Sprengstoffen geladen und mit Hilfe von Zündkapseln entweder mittels Zündschnüren oder elektrisch gezündet; im Stollenbau findet fast nur die Zündschnur Verwendung, da die sonst vorteilhafte elektrische Zündung zur Lösung einzelner Minen nicht zweckmäßig zu gebrauchen ist.

Über Sprengstoffe und Zündungen s. Art. Sprengarbeiten (Bd. IX, S. 115).

Schutterung.

Die im Stollen gelösten Massen müssen tunlichst rasch beseitigt werden, damit die Bohrarbeit nicht zu große Unterbrechungen erfährt.

Durch rasche Schutterung wird die Angriffsdauer verkürzt, der Arbeitsfortschritt gesteigert, daher die Wegräumung und Verladung der Ausbruchmassen durch stärkere Sprengladungen, welche bessere Zerkleinerung und weitere Streuung des Gesteins sowie größere Angriffslängen ermöglicht, beschleunigt. Die Widerstände beim Fassen des Ausbruchs mit der Schaufel werden durch auf der Stollensohle verlegte Blechplatten abgemindert.

Bohrung von Hand und namentlich mit Bohrhämmern ermöglicht bei nur teilweiser Beseitigung der Ausbruchmassen die baldigste Wiederaufnahme der Bohrarbeiten, daher besonders günstige Fortschrittsziffern im Stollen.

Bohrwagen mit Stoß- und Drehbohrmaschinen sollen tunlichst schmal und leicht, die Stollenbreite entsprechend groß gehalten werden, damit die Schuttmassen nach Freilegung des Bohrwagengleises zu beiden Seiten des Gleises Platz finden und dann nach Wiederaufnahme der Bohrarbeiten und während dieser ohne Störung fortgeschafft werden können.

Mechanische Schutterungen haben eine Herabminderung der Schutterzeit gegenüber der Handarbeit bisher nicht ermöglichen lassen. Bei richtiger Wahl und Einrichtung der Bohranlagen kann durch Handarbeit die teilweise und zur

Wiederaufnahme der Bohrarbeiten erforderliche Freimachung des Stollenorts leicht und rasch erfolgen. Die übrigen, zu beiden Seiten im ausreichend breiten Stollen abgelagerten Massen können dann allmählich während der Bohrarbeit und ohne deren Störung beseitigt werden, wozu sich aber größere und sperrige Maschinenanlagen nicht eignen.

Der Stollenvortrieb im unteren Hauensteintunnel hat gezeigt, daß bei Verwendung von Bohrhämmern, die vom Arbeiter gehalten werden, nur ein kleiner Teil der Schuttmassen vor Ort wegzuräumen ist, um die Bohrarbeit wieder aufnehmen zu können, also die Unterbrechung der Bohrarbeit auf ein sehr kleines Maß eingeschränkt werden kann, was ein Hauptgrund der außergewöhnlich großen Arbeitsfortschritte im Richtstollen dieses Tunnels gewesen ist.

Wertung der Bohrarten für den Richtstollenvortrieb.

Handarbeit mit Schlagbohrer. Für kurze Tunnel, wobei maschinelle Anlagen nicht ausgenutzt werden können, aber auch für längere Tunnel im weichen oder wenig festen Gebirge, das aber noch Bohrarbeit erfordert, ist die Handbohrung in der Regel der Maschinenbohrung wegen geringerer Kosten und des mit abnehmender Gesteinsfestigkeit kleiner werdenden Unterschieds der Vortriebsgeschwindigkeit bei beiden Bohrarten vorzuziehen. Bei Handbohrung können die Löcher sehr zweckmäßig angesetzt werden, so daß Bohr- wie Sprengarbeit mit dem geringsten Kraft- und Sprengstoffaufwand erfolgen kann, wenn auch der Wirkungsgrad der Handbohrarbeit ein geringer ist und 5% der aufgewendeten Kraft des Arbeiters kaum übersteigt. Auch kann die Unterbrechung der Bohrarbeit durch die Schutterung auf das geringste Maß beschränkt werden, da eine nur teilweise Beseitigung des Schuttes nach erfolgter Sprengung zur Wiederaufnahme der Bohrarbeiten genügt. Infolge Verteuerung der Arbeitslöhne und Verbesserung der Bohrmaschinenarten ändert sich aber das Kostenverhältnis immer mehr zu Ungunsten der Handbohrung.

Um mit dem Vortrieb des Richtstollens vor Fertigstellung der Anlagen für den Bohrmaschinenbetrieb, die nicht selten längere Zeit beansprucht, sofort beginnen zu können, wird in der Regel mit Handbohrung vorgegangen, so daß diese fast bei jedem Tunnelbau, der Bohrarbeit erforderte, auch im Richtstollen gebraucht worden ist.

Druckluft-Bohrhämmerarbeit. In längeren Tunneln von weniger festem bis mittelfestem Gebirge ist der Vortrieb des Richtstollens mit Druckluft-Schlagbohrhämmern, die vom Arbeiter gehalten und nicht durch ein Bohrgestell gestützt werden, besonders zweckmäßig. Die Löcher können hierbei wie bei Handbohrung sehr günstig angesetzt und infolge der Maschinenkraft sehr rasch abgebohrt werden; auch die Zeitverluste für die Bohrarbeit durch die Beseitigung der Schuttmassen können bei Nichtverwendung von Bohrgestellen auf das geringste Maß eingeschränkt werden. Die Bohrhämmer können sodann auch für die Erweiterung des Vortriebstollens und den Vollausbruch zweckmäßig Verwendung finden, was namentlich bei Stoßbohrmaschinen auf Gestellen meist nicht der Fall ist.

Allerdings ist der Luftverbrauch ein verhältnismäßig großer, daher der Wirkungsgrad ein kleiner. Im festeren Gestein erhalten die Bohrhämmer großes Gewicht, auch macht das Ansetzen am Beginn der Bohrung Schwierigkeiten, daher erfolgt die Bedienung vielfach durch 2 Arbeiter. Der Bohrstaub belästigt die Arbeiter. Man hat daher versucht, Staubsammler anzuordnen, die von Zeit zu Zeit entleert werden sollen. Infolge mangelhafter Führung durch den Arbeiter findet häufiges Festklemmen des Bohrers statt. Im festen Gebirge sind die starken Rückstöße durch den Arbeiter schwer aufzunehmen und wirken ermüdend. Bei Verwendung eines Bohrgestells fallen aber die Vorteile der ohne Gestell arbeitenden Bohrhämmer zum größten Teil fort. Bei gleichzeitiger Arbeit mehrerer Bohrhämmer im engen Vortriebstollen sind die Luftzuführungsschläuche zu den Hämmern schwierig unterzubringen und störend.

In sehr festem Gestein wird also der Bohrhammer in der Regel nicht zu verwenden sein, dagegen bietet dessen Verwendung für den Vortrieb des Richtstollens im mittel- und wenig festen Gebirge große Vorteile und erlaubt bedeutende Arbeitsfortschritte.

Druckluft-Stoßbohrmaschinenarbeit. Die auf einem Gestell zu lagernden Stoßbohrmaschinen finden auch in sehr festem Gestein vorteilhafte Verwendung. Der Wirkungsgrad der Maschine ist zwar klein, aber immer noch günstiger wie der des Bohrhammers. Die Stöße sind sehr kräftig, die Bohrer erhalten gute Führung, die Rückstöße werden vom Gestell aufgenommen. Die Bauart der neuen Maschinen ist ausreichend kräftig, daher die Reparaturbedürftigkeit gering. Die Bedienung ist einfach; die abströmende Druckluft verbessert die Lüftungsverhältnisse vor Ort.

Dagegen ist der Betrieb ein geräuschvoller, die Staubbelästigung muß durch Wassereinspritzung ins Bohrloch gemindert werden; die häufig verwendeten Wagengestelle (Bohrwagen) bedingen größere Unterbrechungen der Bohrarbeit, da der Schutt vor Wiederbeginn der Bohrarbeit zum größeren Teil beseitigt sein muß. Die Luftleitung erhält größere Abmessungen, ist daher in den Arbeitsstrecken eines längeren Tunnels schwierig unterzubringen und kaum gegen Beschädigungen zu schützen. Auch die Kosten der Maschinenanlagen werden mehrfach recht hohe.

Die Druckluft-Stoßbohrmaschinen, zumal die mit Handvorschub, haben in großen und kleinen Tunneln ausgedehnte Verwendung gefunden. Bei richtiger Handhabung und einem dem Gestein angepaßten Luftdruck sowie bei ausreichend weiter und gut erhaltener Luftleitung sind neuestens beträchtliche Leistungen erzielt worden.

Elektrische Stoßbohrmaschinenarbeit. Die vornehmlich für die Auffahrung der Tunnelrichtstollen gebrauchten Kurbel-Stoßbohrmaschinen mit Federwirkung neuester Bauart haben sich bisher im wenig festen und mittelfesten Gebirge bewährt. Als besonders günstig erscheint die leicht zu schützende Kraftleitung mit geringen Abmessungen und der geringe Kraftverlust. Der Wirkungsgrad der Maschine ist größer wie der der Druckluft-Stoßbohrmaschine. Die Bohranlage ist rasch zu erstellen und verhältnismäßig billig. Dagegen ist die Stoßstärke geringer wie bei den Druckluftmaschinen, Federbrüche kommen nicht selten vor, namentlich bei ungeübter Bedienung, es wird daher auch größere Geschicklichkeit in der Bedienung gefordert.

Die mit diesen Maschinen in den Tunneln der österreichischen Alpenbahnen erzielten Ergebnisse sind günstige.

Drehbohrmaschinenarbeit. Die mit Druckwasser betriebene Drehbohrmaschine kann nur für lange Tunnel mit großer Gesteinsfestigkeit in Frage kommen, wenn rascher Arbeitsfortgang im Richtstollen ohne Rücksichtnahme auf die Kosten gefordert wird. Im wenig festen Gestein und für kurze Tunnel ist sie unvorteilhaft.

Die Vorteile dieser Bohrart bestehen in dem großen Wirkungsgrad von Maschine und Bohrer, in der zufolge hohen Wasserdrucks engen und leicht zu schützenden Kraftleitung, in der stoßfreien, ruhigen und staublosen Arbeit, in der durch den Differentialkolben ermöglichten bequemen Druckregelung und einer geringen Reparaturbedürftigkeit. Infolge der großen Weite ist die Zahl der erforderlichen Löcher in der Stollenbrust gering.

Dagegen bedingen die maschinellen Anlagen hohe Kosten und längere Erstellungszeit, daher deren Verzinsung und Tilgung größere Beträge. Die weiten Löcher erfordern wegen ungünstigerer Ausnützung höheren Verbrauch an Sprengstoffen.

Die Bohrer müssen aus bestem, härtestem, daher kostspieligstem Stahl erstellt werden; die Erneuerung abgenützter Schneiden ist schwieriger und teurer wie die der Stoßbohrer. Auf die Vorteile des Kernbohrens muß wegen Vermeidung von Zeitverlusten bei Beseitigung der Kerne im raschen Richtstollenbetrieb verzichtet werden. Die rasche Abführung der Abwässer bietet in manchen Fällen Schwierigkeiten. Die Maschinen können nur auf den zwischen den Gesteinswänden festgespannten Säulen verwendet werden, wo solche Gesteinswände in geringerem Abstand vorhanden sind (Stollen, Schlitz oder Schacht).

Die Bohrergebnisse zeigen, daß in sehr festem Gestein gute Fortschritte erzielt werden können.

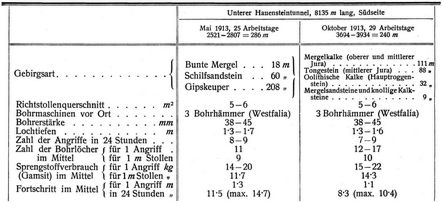

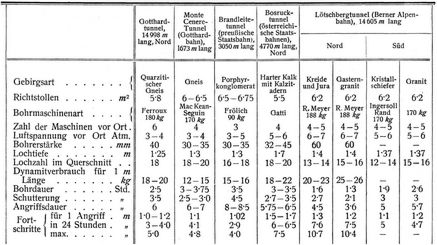

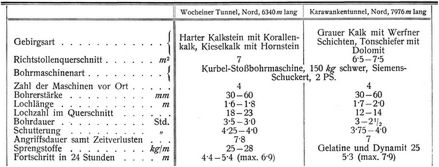

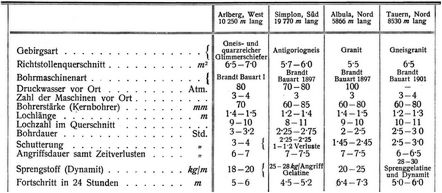

Die Ergebnisse der Bohrung mit den verschiedenen Bohrmaschinenarten in den Richtstollen neuerer und bedeutenderer Tunnelbauten sind in den nachfolgenden 4 Tabellen zusammengestellt.

Schlagbohrmaschinen.

Druckluft-Stoßbohrmaschinen.

Elektrische Stoßbohrmaschinen.

Drehbohrmaschinen.

Hau- und Brecharbeit.

Im gebrächen und wenig festen Gebirge wird Bohr- und Sprengarbeit nur ausnahmsweise in Frage kommen. Die Gewinnung erfolgt von Hand, in der Regel mittels der Keilhaue oder der Spitzhaue und Brechstange – Arbeitsvorgänge, die aus dem Erdbau bekannt sind.

Grabarbeit

im milden, weichen und rolligen Gebirge erfolgt von Hand mittels der Breithaue, Schaufel und Spaten, wie im Erdbau, so daß für den Tunnelbau keinerlei nennenswerte Abweichungen zu bemerken sind.

Hau- und Brecharbeit sowie Grabarbeit können im wenig festen, gebrächen und weichen Gebirge auch maschinell und ohne Sprengarbeit erfolgen. Die hierzu gebrauchten Maschinen werden in der Regel Tunnelbohrmaschinen oder Stollenbohrmaschinen genannt. Es liegen auch Vorschläge vor, solche Maschinen im festen Gebirge ohne Sprengarbeit zu verwenden.

Für gebräches und weiches Gebirge würden die fräsend oder schneidend wirkenden Maschinen, wie z.B. die Bauweisen von Brunton, Beaumont und English, Rziha und Reska, Crampton, zu verwenden sein.

Die Maschinen von Beaumont und English, auch die von Brunton arbeiteten im Merseytunnel (roter Sandstein) und in den beiderseitigen Versuchsstollen (Frankreich und England) für den Ärmelkanaltunnel (graue Kreide). Auch die Cramptonmaschine, womit ein voller Tunnelquerschnitt von 10∙8 m Durchmesser erbohrt werden soll, wurde für den Ärmelkanaltunnel in Aussicht genommen.

Die Verwendung dieser Maschine ist eine sehr beschränkte geblieben, da sie nur im gleichmäßigen Gestein von geringer Festigkeit, das aber nicht unmittelbare Abstützung bedingt, in Frage kommt. Die Beseitigung der Ausbruchmassen ist schwierig und bedingt besondere Einrichtungen; die sehr sperrigen Maschinen erschweren das Zurückziehen vom Stollenort behufs Vornahme von Ausbesserungen, die dann eine Stillegung des Arbeitsbetriebs bedingen.

Für loses und rolliges Gebirge wurden Maschinen nach Art der Eimerbagger oder sog. Bohrschrauben oder Maschinen mit Schwemmwasserbetrieb vorgeschlagen.

Diese Maschinen sind über das Versuchsstadium kaum hinausgekommen; sie haben für den Stollenvortrieb bei Gebirgstunneln noch keine Verwendung gefunden; denn sie können den mehrfach wechselnden Gebirgsverhältnissen nicht rasch genug angepaßt werden; bei Ausbesserungsbedürftigkeit sind längere Arbeitsunterbrechungen unvermeidlich; zudem ist die Handarbeit in solchen Fällen billiger; daher soll an dieser Stelle von einer Schilderung des Arbeitsvorgangs abgesehen werden.

Für den Stollenvortrieb in sehr nassem, schwimmendem Gebirge können die Verfahren mit Eisenschild und Druckluft, das Gefrier- und Zementierverfahren in Frage kommen.

Stollenzimmerung.

Im festen Gebirge und bei kleinen Querschnitten kann der Stollen ohne Abstützung oder Zimmerung verbleiben, was namentlich für den raschen Vortrieb des Richtstollens vorteilhaft ist. Meist liegen die Gebirgsverhältnisse so, daß der größte Druck in der First, geringerer Druck an den Stößen und der kleinste Druck in der Sohle auftritt. Dementsprechend würden zuerst die First, dann die Stöße oder Seitenwände und nur im ungünstigen Gebirge auch die Sohle des Stollens abzustützen sein.

Die Art und Stärke der Zimmerung ist also von der Gebirgsbeschaffenheit, den Abmessungen und der Benutzungsdauer des Stollens abhängig; sie erfolgt durch Rundholz, seltener durch Kantholz, auch wohl durch Eisen (Altschienen oder

- und

- und  -Eisen), ausnahmsweise mit Betonzwischenfüllungen. Für dauernde Stollenabstützung wird Eisen, Beton oder Mauerwerk verwendet.

-Eisen), ausnahmsweise mit Betonzwischenfüllungen. Für dauernde Stollenabstützung wird Eisen, Beton oder Mauerwerk verwendet.Im Richtstollen des Tunnels müssen Förderwagen, Kraft-, Luft- und Wasserleitungen sowie der Wasserabzugsgraben Platz finden; auch ist ein freier Raum für den ungehinderten Verkehr der Arbeiter erforderlich. Für die Förderung (s.d.) der Ausbruchmassen und der im Tunnel erforderlichen Baustoffe wäre die zweigleisige Anlage der eingleisigen mit entsprechenden Ausweichen vorzuziehen; sie bedarf aber durchlaufend größerer Stollenbreiten, also Vergrößerung der Querschnittsflächen und Kosten, ist also nicht zu empfehlen.

Die Entwässerungsgräben werden unter das Fördergleis (Spur 0∙6–1∙0 m) oder seitlich gelegt. Erstere Anordnung erschwert Legung und Unterhalt des Fördergleises, sowie die Grabenreinigung, läßt aber mehr Raum für den unbehinderten Verkehr der Arbeiter und die Unterbringung der erforderlichen Leitungen. Der vom Gleis unabhängige seitliche Graben schränkt den Raum aber nennenswert ein und bedingt Vergrößerung der Ständerauflager, namentlich im weniger festen Boden des mit Wasser gefüllten Grabens. Man hat daher auch den seitlichen Graben abgedeckt und ihn vom Ständerfuß der Stollenzimmerung abgerückt. Bei Abdeckung und Befestigung der Wände des Grabens sowie bei Anordnung von Sohlschwellen zur Unterstützung der Ständer können die Übelstände vermindert und die Entwässerungsgräben unter das Gleis gelegt werden. Eine Verschiebung der Gleisachse gegen die Stollenachse ist namentlich im engen Stollen zweckmäßig, um auf einer Stollenseite mehr Raum für den Arbeiterverkehr zu gewinnen.

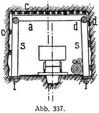

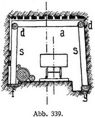

Im weniger festen Gebirge besteht die Zimmerung des Stollens aus Kappen a, die durch Ständer oder Stempel S gestützt werden (Abb. 337, 338, 339), die auf Fußbrettern f oder Schwellen g stehen. Der Abschluß des Gebirges in der First wird durch Bretter C, der Längsverband der im Abstand von 1–20 angeordneten Rahmen oder Gespärre durch Bundholzbolzen d bewerkstelligt.

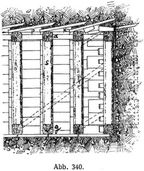

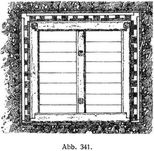

Im losen und drückenden Gebirge, das auf den Abstand der Stollenrahmen ohne Gefahr des Ablösens nicht standhält, wird der Vortrieb nach Abb. 340 und 341 durch Pfähle p (15–25 cm breit und 2–5 cm stark, ausnahmsweise vorn mit Eisenblech beschlagen und hinten mit einem Eisenband gegen Aufspalten gesichert) bewerkstelligt, die über den Stollenkappen a und, wenn erforderlich, auch seitlich über den Stempeln S so vorgetrieben werden, daß der Ausbruch unter dem Schutz dieser Pfähle erfolgen kann. Der Raum zwischen Schwanz des vorderen und Kopf des hinteren Pfahles wird zumeist durch Keile K ausgefüllt, die die oberen Pfähle dicht an das Gebirge drücken, den zur Erleichterung des Vortriebs belassenen Zwischenraum ausfüllen und den Unregelmäßigkeiten im Ausbruch Rechnung tragen. Unter den Sohlschwellen g, die im weichen Gebirge angeordnet werden, ist ein Bretterbelag zu empfehlen.

Im stark drückenden Gebirge werden die Köpfe der Pfähle, Abb. 342 u. 343, auch wohl durch ein Querbrett q, Pfandblatt genannt, so unterstützt, daß sie gemeinsam in dem zum Nachtreiben der unteren Pfähle erforderlichen Abstand gehalten werden, wodurch infolge Entlastung das Vortreiben der Pfähle zumal in nahezu richtiger Neigung erleichtert, auch beim Herausfallen eines Keiles der darüber liegende Pfahl durch das Pfandblatt gehalten wird. Beim Anstecken der Pfähle über dem letzten Rahmen vor Ort halten die großen Keile K1 das Pfandblatt in seiner Lage; nach dem Eintreiben werden die Zwischenräume zwischen Pfandblatt q und Pfahl p durch die kleinen Keile k ausgefüllt; hierbei sind die oberen Pfähle von diesen Keilen nicht unmittelbar abhängig, so daß die unteren Pfähle ohne Störung der Lage der oberen Pfähle vorgetrieben werden können.

Im druckhaften Gebirge ist dieser Vorgang zweckmäßig, während im wenig drückenden Gebirge die unmittelbare Unterstützung jedes einzelnen Pfahles durch den Keil, also die Fortlassung des Pfandblattes vorzuziehen ist, damit jeder Pfahl unabhängig von den anderen sicher an das Gebirge angeschlossen werden kann.

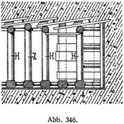

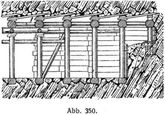

Bei größeren Abständen der Hauptgespärre H werden zur Unterstützung der Pfähle p Zwischengespärre Z angeordnet (Abb. 344, 345, 346). Man kann hierdurch größeren Druckverhältnissen begegnen und die Pfähle unter den Kappen der vorletzten Gespärre leichter so vortreiben, daß sie mit geringer oder ohne Verschwenkung (Schnappen) in nahezu richtiger Lage sich befinden, wodurch das Eintreiben erleichtert und Gebirgsbewegungen sicherer vermieden werden.

Sind im ungünstigen Gebirge die Pfähle ohne nachherige Drehbewegung einzutreiben, so werden die Zwischengespärre Z entsprechend höher und breiter, auch Pfandblätter und Keile stärker gehalten. Die Neigung der Pfähle wird um so größer, je kleiner der Abstand der Hauptgespärre H ist. Im Gebirge mit kleinem Reibungswinkel sind bei steiler Lage der Pfähle die großen Zwischenräume zu verschließen, wozu auch Keile oder Zumachbretter verwendet werden.

Die Zahl der Stollenrahmen wird, wenn die Druckverhältnisse es bedingen, so weit vermehrt, daß die Gespärre dicht aneinander stehen.

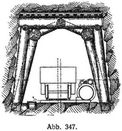

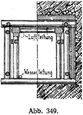

Die Verstärkung der längeren, auf Biegung beanspruchten Kappen kann durch einen Sprengbock erfolgen; besser jedoch durch Unterzüge (Abb. 347, 348, 349, 350), welche von besonderen Ständern – Nebenständern – gestützt werden. Zur Vermeidung der Stollenverengung werden die Nebenständer zwischen den Hauptständern auch so gesetzt, wie Abb. 347 zeigt.

Die Stollenzimmerung wird auch teilweise oder ganz in Eisen ausgeführt, was die Vorteile kleinerer Abmessungen, leichteren Vortriebs der Pfähle und längerer Dauer, also der Möglichkeit häufigerer Wiederverwendung bietet. Dagegen sind als Nachteile anzusehen das unter Umständen schwierigere Anpassen der fertig gelieferten Eisenrahmen an den Stollenumfang, die nicht leicht lösbaren Verbindungen der einzelnen Teile, namentlich bei kleinen Formänderungen der Stollenrahmen sowie meist die größeren Kosten.

Bei teilweiser Verwendung von Eisen werden die Kappen aus Altschienen oder

-Eisen (Abb. 351, 352), dagegen die Stempel oder Ständer aus Rundholz hergestellt, die oben zur Aufnahme der eisernen Kappen ausgeschnitten werden und zur Vermeidung der Aufspaltung einen Eisenring erhalten. Die Verbindung der Kappen mit den Ständern ist keine günstige.

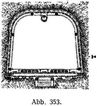

-Eisen (Abb. 351, 352), dagegen die Stempel oder Ständer aus Rundholz hergestellt, die oben zur Aufnahme der eisernen Kappen ausgeschnitten werden und zur Vermeidung der Aufspaltung einen Eisenring erhalten. Die Verbindung der Kappen mit den Ständern ist keine günstige.Die ganz aus Eisen hergestellten Rahmen der Stollenzimmerung (Altschienen,

- oder

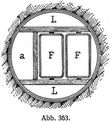

- oder  -Eisen) sind meist 3-, auch 4teilig; die einzelnen Teile werden durch Laschen und Schrauben verbunden; die Füße stehen in der Regel auf Langschwellen. Zum Längsverband wird Rundholz verwendet (Abb. 353).

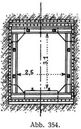

-Eisen) sind meist 3-, auch 4teilig; die einzelnen Teile werden durch Laschen und Schrauben verbunden; die Füße stehen in der Regel auf Langschwellen. Zum Längsverband wird Rundholz verwendet (Abb. 353).In stark drückendem Gebirge gebraucht man auch 4teilige Rahmen aus

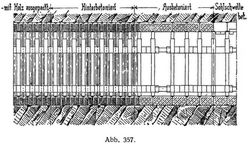

-Eisen, deren Teile mit Knotenblechen und Schrauben verbunden werden. Der Längsverband erfolgt durch Rundholz (Abb. 354, 355). Auch sind die Eisengespärre dicht aneinandergestellt und die Zwischenräume durch Holz oder Beton ausgefüllt (Simplontunnel, Karawankentunnel), s. Abb. 356, 357.

-Eisen, deren Teile mit Knotenblechen und Schrauben verbunden werden. Der Längsverband erfolgt durch Rundholz (Abb. 354, 355). Auch sind die Eisengespärre dicht aneinandergestellt und die Zwischenräume durch Holz oder Beton ausgefüllt (Simplontunnel, Karawankentunnel), s. Abb. 356, 357.

Der Schacht.

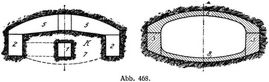

Die Schächte erhalten rechteckige, vieleckige, kreisförmige, auch elliptische Querschnitte. Für Holzzimmerung sind rechteckige oder vieleckige Querschnitte den runden vorzuziehen. Ausgemauerte Schächte erhalten runde Querschnitte.

Der Winkel des Schachtes mit der Bodenoberfläche kann β

90° sein; dementsprechend heißt der Schacht ein senkrechter (seigerer) oder ein geneigter (tonnlägiger). Bei Herstellung der Schächte sind in jedem Fall das Wasser und die Ausbruchmassen bis an den Schachtmund zu heben, das Aus- und Einfahren der Arbeiter mit den Geräten und den erforderlichen Baustoffen ist zeitraubender und erfordert größeren Kraftaufwand wie im Stollen. Das Vortreiben des für die Wassersammlung erforderlichen Schachtsumpfes beeinträchtigt den Fortgang; dadurch werden die Arbeiten erschwert und verteuert.

90° sein; dementsprechend heißt der Schacht ein senkrechter (seigerer) oder ein geneigter (tonnlägiger). Bei Herstellung der Schächte sind in jedem Fall das Wasser und die Ausbruchmassen bis an den Schachtmund zu heben, das Aus- und Einfahren der Arbeiter mit den Geräten und den erforderlichen Baustoffen ist zeitraubender und erfordert größeren Kraftaufwand wie im Stollen. Das Vortreiben des für die Wassersammlung erforderlichen Schachtsumpfes beeinträchtigt den Fortgang; dadurch werden die Arbeiten erschwert und verteuert.Man unterscheidet Förderschächte, Lüftungsschächte, Entwässerungsschächte.

Förderschächte haben den Zweck, die Zahl der Angriffstellen für den T. zu vermehren oder Angriffspunkte überhaupt zu gewinnen, wie bei Unterwasser- oder Städtebahntunneln; sie dienen zur Förderung der Ausbruchmassen aus und der Baustoffe sowie Geräte in den Tunnel, zur Unterbringung erforderlicher mechanischer Einrichtungen und häufig gleichzeitig zur Hebung des zufließenden Wassers.

Mundschächte, die bei langen Voreinschnitten in gewissen Fällen an den Tunneleingängen erstellt werden, um mit dem T. vor Durchschlitzung der Einschnitte beginnen zu können, sind Förderschächte.

Lüftungsschächte dienen zur Lüftung des Tunnels während des Baues oder im Eisenbahnbetrieb. Auch die Förderschächte wirken meist als Lüftungsschächte während des Baues.

Entwässerungsschächte werden entweder in Verbindung mit Stollen zur Entwässerung des Gebirges vor und während des T. oder zur Abführung des Wassers im fertigen Tunnel ausgeführt, wie u.a. bei Tunneln unter Wasser und bei Stadtbahnen, wo andere Vorflut fehlt.

Stellung der Schächte.

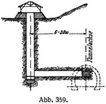

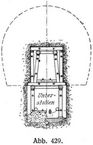

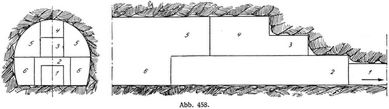

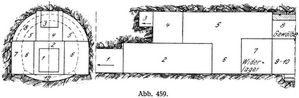

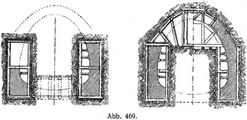

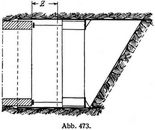

Die Schächte werden in der Tunnelachse (Abb. 358) oder in ausreichendem Abstand (etwa 6–20 m) seitwärts (Abb. 359) angeordnet.

Die erste Anordnung hat die Vorteile der unmittelbaren Förderung, der Vermeidung von Querstollen mit den Gleisverbindungseinrichtungen und Vereinfachung der Absteckungsarbeiten, bei Lüftungsschächten auch des kürzesten Abzugs der Rauchgase; bei der zweiten Anordnung kann größere Sicherheit in der Tunnelförderung und die Fernhaltung des zufließenden Wassers vom Tunnel erreicht werden, auch belastet die nachträgliche Verfüllung oder die Ausmauerung (Lüftungsschacht) des Schachtes das Tunnelmauerwerk nicht. In der Mehrzahl der Fälle wird deshalb der Förderschacht seitlich der Tunnelachse gelegt.

Die

Tiefen der Förderschächte

sind, abgesehen von der Beschaffenheit und Wasserführung des Gebirges, auch von der Tunnellänge abhängig, da der Schacht so zeitig die Tunnelsohle erreichen muß, daß noch entsprechende Längen des Tunnels beiderseits des Schachtes vorgetrieben werden können. Die Tagesleistungen nehmen mit der Schachttiefe ab; sie sind geringer, die Kosten größer wie unter gleichen Verhältnissen im. Stollen. Im T. ist man mit den Schachttiefen kaum über 300 m hinausgegangen.

Ausbruch des Schachtes

erfolgt wie im Stollen mittels Bohr- und Sprengarbeit, Hau- und Brecharbeit, Grabarbeit von Hand oder mit Maschinen. Für raschen Fortschritt im festen Gebirge sind Bohrhämmer oder Stoßbohrmaschinen auf Bohrsäulen zu verwenden.

Bei Bohr- und Sprengarbeit können bei Schächten bis etwa 100 m Tiefe und einem Querschnitt von 8–15 m2 mit Handarbeit (6–8 Mann in 3 achtstündigen Schichten) und Verwendung brisanter Sprengstoffe (Dynamit) Tagesfortschritte angenommen werden:

im sehr festen Gebirge mit 0∙2–0∙4 m im festen Gebirge mit 0∙4–0∙8 m im gebrächen Gebirge mit 0∙8–1∙0 m

Im wasserführenden und schwimmenden Gebirge werden die Fortschritte kleiner.

Größe der Förderschächte

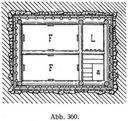

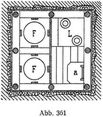

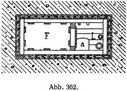

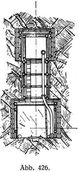

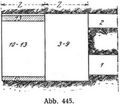

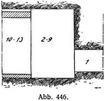

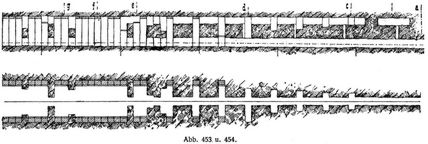

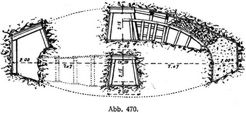

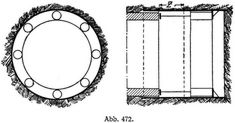

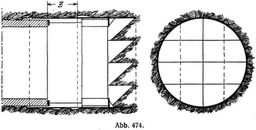

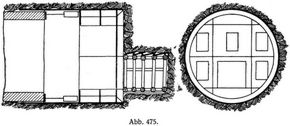

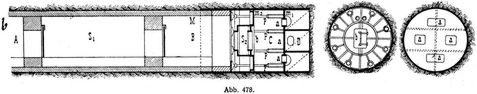

ist für die Förderung der Ausbruchmassen und Baustoffe, die Befahrung durch die Arbeiter, die Unterbringung der Wasser-, Luft-, Licht- und Kraftleitungen ausreichend zu bemessen und beträgt daher meist 5–12, ausnahmsweise bis 18 m2. Die größeren und tieferen Schächte erhalten aus Sicherheitsgründen und zur Vermeidung von Betriebsstörungen in der Regel mehrere Abteilungen (Trume), Abb. 360, 361, 362, 363.

Es bezeichnen: F die Abteilungen für auf- und abwärtsgehende Fördergefäße, a die Abteilung mit den Leitern und den eingelegten Zwischenböden (Sicherheitsgründe) für die ein- und ausfahrenden Arbeiter, L den Raum für die Leitungen. Bei wenig tiefen Schächten begnügt man sich mit 1 oder 2 Abteilungen.

Abstützung oder Zimmerung

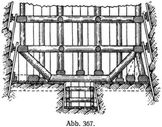

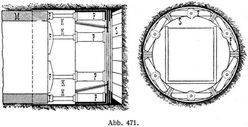

der Schächte hängt von der Gebirgsbeschaffenheit ab. Im festen Gebirge reicht eine geringe, nur stellenweise Abstützung aus; im losen und drückenden Gebirge sind stärkere Abstützungen mit Verpfählungen wie im Stollenbau erforderlich, Abb. 364, 365 u. 366. Für die Zimmerung ist Rundholz dem Kantholz vorzuziehen. Die Rahmen oder Gespärre a werden in Abständen von 0∙8–2∙0 m angeordnet und größtenteils durch die Reibung gehalten, welche die Verkeilung erreichen läßt, sowie durch Abstützung auf der Sohle oder auf der Stollen- oder Tunnelzimmerung durch die Bolzen g. Genügt das nicht, so hängt man die Rahmen mittels Rundeisen f oder durch hölzerne Hängsäulen, die durch Eisenbänder verbunden werden, an das oberste, durch kräftige Querträger unterstützte Gespärre auf. Bei starkem Gebirgsdruck wird die Schachtsohle abgedeckt und gegen Auftrieb des Bodens gesichert, Abb. 367.

Die Schachtrahmen können auch in Eisen, Altschienen,

-,

-,  - oder

- oder  -Eisen, hergestellt werden mit kreisförmigem oder rechteckigem Querschnitt, Abb. 368, 369.

-Eisen, hergestellt werden mit kreisförmigem oder rechteckigem Querschnitt, Abb. 368, 369.

Ausmauerung

von Förderschächten geschieht nur ausnahmsweise, u.zw. in Beton, Betoneisen oder Mauerwerk, namentlich wenn wichtige maschinelle Anlagen auf der Schachtsohle oder teilweise im Schacht selbst unterzubringen sind, da diese Anlagen sorgfältigst gegen Störungen und Beschädigungen zu schützen sind, was beim Holzeinbau nicht sicherzustellen ist. Manche Schachtzimmerungen sind schon durch Feuer zerstört worden. Die Ausmauerung des Förderschachts kann auch bei sehr starkem Wasserandrang zweckmäßig sein.

In stark wasserführendem, schwimmendem Gebirge kann die Schachtabteufung durch besondere Verfahren, wie Brunnensenkung (Senkschachtverfahren), Druckluft-, Gefrier- oder Zementierverfahren erfolgen.

Der Abstand der Förderschächte

von den Tunneleingängen und untereinander ist bei gegebener Tunnellänge von den Schachttiefen und den möglichen Arbeitsfortschritten abhängig und so zu bemessen, daß nach Erreichung der Tunnelsohle durch die Schächte noch beiderseits entsprechend lange Stollen vorgetrieben werden können.

Die von der Gebirgsbeschaffenheit und den Wasserverhältnissen abhängigen Arbeitsfortschritte im Schacht sind unter gleichen Verhältnissen geringer wie die im Stollen; bei Tiefen bis etwa 100 m kann man eine Verminderung der möglichen Leistung um 0∙25–0∙5 annehmen. Ferner erlaubt der im Gefälle auszuführende Stollen unter gleichen Verhältnissen 0∙2–0∙25 geringere Leistungen wie der in der Steigung.

Wichtig ist, daß der Schachtmund leicht zugänglich, durch fahrbare Wege erreichbar und ausreichender Raum vorhanden ist für die erforderlichen Einrichtungen wie für die Ablagerung des Tunnelausbruchs. Geneigte Schächte sind in vielen Fällen den senkrechten vorzuziehen.

Verschluß der Förderschächte.

Förderschächte werden, sofern sie für den Eisenbahnbetrieb nicht als Lüftungs- oder Entwässerungsschächte benutzt werden, nach Tunnelvollendung geschlossen, d.h. verfüllt, wobei aber namentlich bei den in der Tunnelachse angeordneten Schächten durch Anordnung von Entlastungsmauerwerk eine übermäßige Belastung des Tunnels durch hohe und kohäsionslose Auffüllungen vermieden und auch für gute Wasserabführung Sorge getragen werden muß.

Der zeitweilige Ausbau.

Der zeitweilige Ausbau oder die Tunnelzimmerung, d.i. die Abstützung des ausgebrochenen Raumes, erfolgt in Holz oder Eisen, ausnahmsweise in Mauerwerk.

Holzzimmerung.

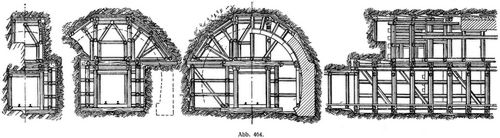

Die Hauptträger der Zimmerung werden parallel oder senkrecht zur Tunnelachse angeordnet, hiernach unterscheidet man: 1. Längsträger oder Jochzimmerung, 2. Querträger oder Sparrenzimmerung.

1. Längsträgerzimmerung.

Die Längsträger (Kronbalken, Wandruten) 25–60 cm stark; kurze, in der Tunnelfirst verlegte Längsträger haben ausnahmsweise auch 70 cm Stärke erhalten; sie werden von der First nach der Sohle mit abnehmender Stärke am Umfang des Ausbruchs parallel zur Tunnelachse auf die Länge einer Zone oder eines Ringes, welche meist 3–9 m beträgt, auch wohl zweiteilig in Abständen von etwa 0∙7–2∙0 m verlegt und durch 15–25 cm starke Rundholzbolzen in diesen Abständen erhalten. Sie werden entweder nur an beiden Enden oder auch dazwischen gestützt, daher die Bezeichnung »Jochzimmerung«.

Die Verzugsbretter (Verladung) oder Pfähle, welche das Gebirge gegen das Tunnelinnere abschließen, liegen senkrecht zu den Längsträgern; es findet also Querverpfählung statt. Da die Längsträger in der durch den Tunnelquerschnitt gegebenen Krümmung verlegt werden, so ist im druckhaften Gebirge eine Getriebezimmerung, wie sie im Stollenbau besprochen wurde, nicht durchzuführen; denn die Pfähle können nicht in der angesetzten Lage vorgetrieben, sie müssen gedreht (geschnappt) werden, um sie in die erforderliche Lage zu bringen, und umsomehr, je geringer der Abstand der Längsträger und je stärker die Krümmung ist, was meist nicht durchführbar ist. Allerdings hat man in verschiedener, recht umständlicher Weise auch im starken Druckgebirge, worin der Raum zwischen den einzelnen Trägern auch nicht für kurze Zeit ohne Abstützung gelassen werden konnte, Längsträger mit Querverpfählung gebraucht, wie z.B. im alten Hauensteintunnel I und im Col di Tenda-Tunnel. Das sind aber nur Hilfsmittel in Ausnahmefällen, die von vornherein nicht in Aussicht genommen wurden. Diese schwierigen und nicht ungefährlichen Vorgänge sind tunlichst zu vermeiden. Wenn Getriebezimmerung mit Vortrieb von Längspfählen erforderlich ist, ist der Querträgerbau anzuwenden.

Je nach Art der Unterstützung der Längsträger bezeichnet man die Zimmerung als Langständer-, Brustschwellen- und Mittelschwellenbau.

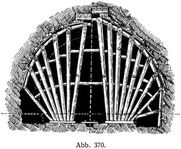

Langständerbau.

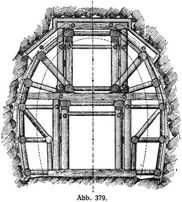

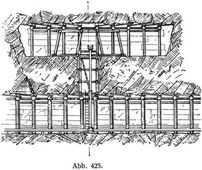

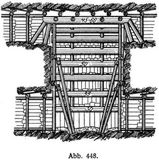

Die Längsträger in Abständen von 1∙0–1∙5 m werden unmittelbar durch lange Ständer abgestützt, die auf der Sohle des Bogenorts wie bei der Unterfangungsbauweise oder auf der Sohle des Tunnels stehen (Abb. 370).

Da die auf Druck und Knicken beanspruchten Ständer sehr lang (bis 9 m) werden, so erhalten sie große Querschnitte (30–50 cm) und bedeutendes Gewicht.

Das Einbringen der langen und schweren Ständer ist im engen, druckhaften Tunnel schwierig, namentlich wenn nachträglich Zwischenstützung der Längsträger in geringem Abstand, also Verstärkung des Einbaues nötig wird. Im Druckgebirge ist daher der Langständerbau nicht zu empfehlen.

Im festeren Gebirge, das wenige Langträger, meist nur in der Tunnelfirst, daher auch wenige und leichte Ständer benötigt, kann der Langständerbau wohl in Frage kommen, weil er gegenüber dem Schwellenbau immerhin den Vorzug der einfacheren und übersichtlichen sowie der gelenkfreien Anordnung hat; denn durch eine Mittelschwelle werden die Ständer geteilt, wodurch gelenkartige Wirkung geschaffen wird, die durch kräftigen Längsverband tunlichst abgemindert werden muß.

Brustschwellenbau.

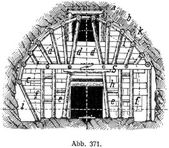

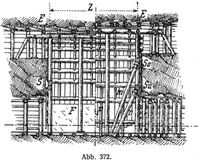

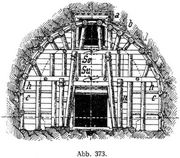

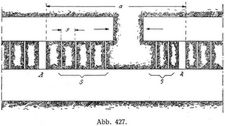

Die Längsträger b und c (Abb. 371 u. 372) werden auf eine Schwelle S oder nach Abb. 373 auf 2 Schwellen So und Su, die auf volle Breite des ausgebrochenen Tunnels reichen und daher 2teilig mit Überblattung und Verschraubung aus Kantholz hergestellt werden, durch Ständer abgestützt. Da diese Schwellen den Gebirgsdruck der Tunnelbrust aufzunehmen haben, heißen sie »Brustschwellen«. Bei stärkerem Gebirgsdruck sind sie durch die »Bruststreben« m und n gegen Ausbiegen zu sichern. Die Brustschwellen werden durch mehrere Ständer gegen die Tunnelsohle gestützt.

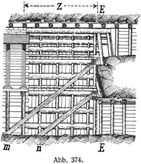

Die Zimmerung erfolgt auf Zonenlänge Z, so daß die Längsträger nur den beiden Gespärren EE oder nach Abb. 374 auf dem fertigen Mauerwerk und dem Gespärre E frei aufliegen und dazwischen entweder keine Unterstützung erhalten (englische Zimmerung) oder sie werden noch durch Zwischengespärre FF (Abb. 372) gestützt, die entweder nach dem Langständer- oder Mittelschwellenbau angeordnet sein können.

Die Brustschwellen sind an beiden Enden namentlich dann zu empfehlen, wenn in den anschließenden Zonen nur die Stollen aufgefahren sind, im übrigen die Tunnelbrust in senkrechter Lage bestehen bleibt und infolge Gebirgsdrucks abzustützen ist.

Bei der sog. »englischen Zimmerung« (Abb. 373, 374) werden die Längsträger außerhalb des dauernden Ausbaues, der Mauerung, so angeordnet, daß das Mauerwerk unter ihrem Schutz ausgeführt werden kann und die Beseitigung der Längsträger, wenigstens in den obersten Teilen, in der Tunnelfirst, erst nach Schluß des Scheitelgewölbes durch Vorziehen erfolgt. Die Längsträger sind hierbei auch bei den kurzen Zonenlängen von 5–6 m sehr schwer, da Zwischenstützen fehlen. Das Hervorziehen der hinter dem Mauerwerk verbliebenen Längsträger oder Kronbalken ist namentlich im druckhaften Gebirge besonders schwierig, wenn auch durch kleine Mauerwerkspfeiler zwischen dem Gewölbe und dem Gebirge eine Entlastung der vorzuziehenden Längsträger angestrebt wird; das Mauerwerk leidet darunter, eine wasserdichte Abdeckung, ein dichter Anschluß des Mauerwerks an das Gebirge oder eine gut ausgeführte Steinpackung oder Ausmauerung hinter dem Gewölbe kann nicht sicher gestellt werden; daher ist diese Zimmerungsart nicht zu empfehlen trotz der Vorteile der vom Gebirgsdruck namentlich im Gewölbescheitel unabhängigen Durchführung der Mauerungsarbeiten und der sonst während der Arbeiten erforderlichen Beseitigung der Kronbalken in der Tunnelfirst.

Wohl aber kann der Bau mit 1 oder 2 Brustschwellen für die Endgespärre E im Druckgebirge, das zonenweisen Vorgang erheischt, bei Anordnung von Zwischengespärren nach der Langständer- oder Mittelschwellenbauweise in vielen Fällen zweckmäßig sein.

Mittelschwellenbau.

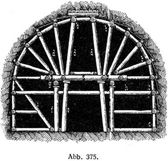

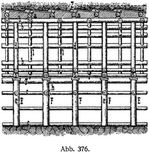

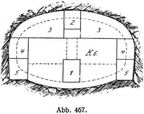

Die Längsträger oder Kronbalken b (Abb. 375 und 376) werden auf kurze Mittelschwellen S, deren Länge in der Regel den Tunnellichtraum nicht überschreitet, durch Ständer d abgestützt. Die Schwelle, welche auch später zur mittleren Stützung der Lehrbogen für die Mauerung dient, wird von den Ständern e f, deren Zahl auf je 3–5 zu beiden Seiten vermehrt werden kann, getragen; sie teilt die Zimmerung in 2 Teile; die hierdurch verursachte Gelenkbildung muß durch Längsverspannung unschädlich gemacht werden.

Die Unterzüge g der Schwelle, welche nicht nur einen Längsverband, sondern auch die Anordnung weiterer Stützen zwischen den Gespärren ermöglichen, werden besser über den zweiten Stützen f eingebracht, da hierdurch die Unterfangung der Schwelle S durch die ersten Stützen e sowie die Einbringung des Unterzugs erleichtert wird. Die unteren Längsträger, auch Wandruten genannt, werden durch Bolzen h und Streben i gestützt.

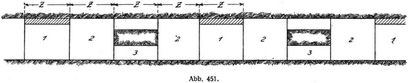

Im Zonenbau, d.h. völlige Fertigstellung einer Zone (Ring), bevor mit den Nachbarzonen in Ausbruch und Mauerung begonnen wird, werden auf Zonenlänge Z, die meist 6–9 m beträgt, 2 Endgespärre E, sodann Mittel- oder Zwischengespärre F angeordnet, deren Abstände und Anzahl vom Gebirgsdruck und der Zonenlänge abhängig sind und etwa 1∙5–3∙0 m betragen.

Im Druckgebirge erhalten die Endgespärre auch »Brustschwellen« nach Abb. 371 und 372 oder längere Mittelschwellen nach Art der Brustschwellen, die nur zum Teil in das Mauerwerk reichen.

Die Vorteile der Längstragerzimmerung bestehen in dem sehr guten Längsverband. Die meist auf 6–9 m Bau- oder Zonenlänge (Ringlänge) ohne Unterbrechung durchlaufenden Längsträger geben dem Ausbau große Standsicherheit gegen Bewegungen und Verschiebungen und ermöglichen günstige Druckverteilung auf die Stützen und die Bausohle. Die Zimmerung erlaubt verhältnismäßig rasches Einbringen der Träger auf die Zonenlänge sowie eine leichte nachträgliche Verstärkung durch Zwischenstützen. Der Arbeitsvorgang ist daher bei nicht großem Gebirgsdruck ein rascher und verhältnismäßig billiger. Die Nachteile dieser Zimmerung sind namentlich die großen Längen, Abmessungen und Gewichte der Träger, die Aufschließung des Gebirges auf diese Länge sowie die Undurchführbarkeit einer reinen Getriebezimmerung, d.h. Vortreiben der Pfähle in der Längsrichtung und Einbau der Zimmerung unter dem Schutz der vorgetriebenen Pfähle.

2. Querträgerzimmerung.

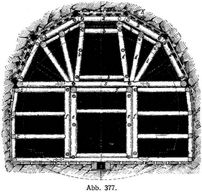

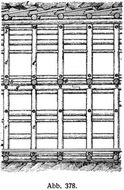

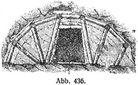

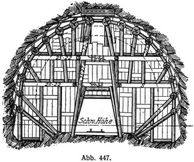

Die Querträger oder Sparren auf Abb. 377 und 378 werden am Umfang des Tunnelausbruchs senkrecht zur Tunnelachse verlegt und durch Unterzüge u sowie Stempel d auf eine Mittelschwelle s abgestützt, die wieder durch Stände e und f durch Vermittlung von Unterzügen g besser über f wie über e getragen werden. Bolzen b vermitteln Längs- und Querverband. Die Pfähle k werden über den Querträgern a parallel zur Tunnelachse vorgetrieben. Die Mittelschwelle kann entweder auf volle Tunnelbreite reichen (Abb. 377) oder nur auf den mittleren Teil (Abb. 379) und wird dann gegen die Tunnel wände abgestützt, um Seitenbewegungen zu verhindern.

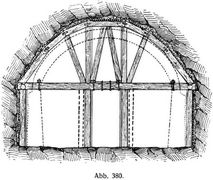

Ein guter Längsverband ist besonders wichtig, damit die einzelnen Gespärre, meist in Abständen von 1∙0–2∙0 m, gegen Bewegungen in der Längsachse gesichert sind. Die Querträgerzimmerung wird auch auf einen Teil der oberen Tunnelhälfte beschränkt (Abb. 379), da die Druckverhältnisse in der Regel im Tunnelfirst am ungünstigsten sind. Auch im festeren Gebirge, wobei Verpfählung nicht erforderlich ist, kann Querträgerzimmerung am Platze sein, wie Abb. 380 (amerikanische Zimmerung) zeigt.

Der Querträgereinbau ist bei Anwendung der Getriebezimmerung, die eine Längsverpfählung bedingt, nicht zu entbehren; der Längsverband ist aber nicht in der Weise möglich wie bei der Längsträgerbauweise, da durchlaufende Unterzüge wegen des nur von Gespärre zu Gespärre, also auf Pfahllänge möglichen stückweisen Vorgangs erst nach Fertigstellung einer längeren Strecke von etwa Zonenlänge eingezogen werden können, es ist daher die Gefahr von Verschiebungen der Gespärre durch Längskräfte größer wie beim Längsträgerbau, wenn auch eine Verspannung der Querträger oder Sparren durch Zwischenbolzen nicht unterlassen wird. Im festeren, wenig druckhaften Gebirge ohne nennenswerten Längsschub erleichtert die Querträgerzimmerung wegen der kleinen und leichten Hölzer den Einbau und dessen Beseitigung nach Fertigstellung des Mauerwerks.

Für Holzzimmerungen werden Querträger oder Sparren auch aus

- oder

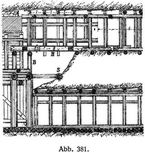

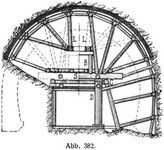

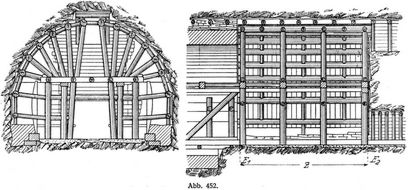

- oder  -Eisen hergestellt. So bestanden die Querträger im Cochemtunnel (Moselbahn) (Abb. 381, 382) aus gekrümmten

-Eisen hergestellt. So bestanden die Querträger im Cochemtunnel (Moselbahn) (Abb. 381, 382) aus gekrümmten  -Eisen von 1∙5–2∙5 m Länge, die verlascht und verschraubt wurden; sie erhielten angenietete Schuhe zur Aufnahme der Unterzüge.

-Eisen von 1∙5–2∙5 m Länge, die verlascht und verschraubt wurden; sie erhielten angenietete Schuhe zur Aufnahme der Unterzüge.Diese Anordnung hat sich aber nicht bewährt, weil infolge von Bewegungen und kleinen Verbiegungen der Träger die verschraubten Laschen schwierig zu lösen waren und die aufgenieteten Schuhe ihren Zweck nicht erfüllten. Man hat daher bei späteren Ausführungen, wie z.B. im Endertunnel, die eisernen Querträger nicht mehr gekrümmt und verlascht, sondern sie gerade und ohne Verbindung auf die Unterzüge verlegt; sie wurden durch den Gebirgsdruck in dieser Lage erhalten.

Eisenzimmerung.

Eisen wird zur Zimmerung in Walzträger-, auch Altschienenformen, sodann als Blechwand und Fachwerksträger, schließlich in Röhrenform verwendet.

Während die Holzzimmerung an Ort und Stelle im Tunnel hergestellt und den jeweiligen Bedürfnissen angepaßt werden kann, auch einfache Verbindungen und billige Ausführung ermöglicht, wird die Eisenzimmerung in den Hauptteilen fertig in den Tunnel gebracht, kann also den Verhältnissen oder den während des Baues eintretenden Änderungen nicht sofort angepaßt werden. Verlaschungen und Verschraubungen der einzelnen Teile sind ungünstig, weil schon bei geringen Formänderungen, die häufig nicht vermieden werden können, das Lösen der Verbindungen besonders schwierig, ja unmöglich werden kann. Dagegen erlaubt die Eisenzimmerung kleinere, weniger Raum sperrende Abmessungen und ist von größerer Dauerhaftigkeit, die aber zumeist nicht ausgenutzt werden kann, da die Möglichkeit der Wiederverwendung bei anderen Tunnelbauten von günstigen Zufälligkeiten abhängt; daher sind auch die Kosten der Eisenzimmerung für einen Tunnelbau hohe und überschreiten die der Holzzimmerung.

Abgesehen von den für kleinere Tunnel zweckmäßigen und billigen

-Eisenrahmen, die erforderlichenfalls durch Holzstützen verstärkt werden, ist die Eisenzimmerung auf wenige Fälle beschränkt geblieben. Eisen hat in der Hauptsache nur in die Querträgerzimmerung Eingang gefunden.

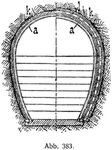

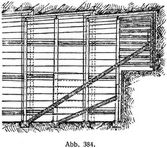

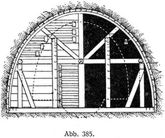

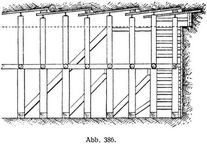

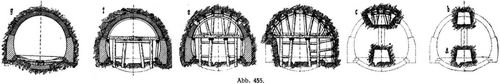

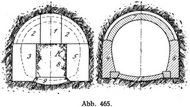

-Eisenrahmen, die erforderlichenfalls durch Holzstützen verstärkt werden, ist die Eisenzimmerung auf wenige Fälle beschränkt geblieben. Eisen hat in der Hauptsache nur in die Querträgerzimmerung Eingang gefunden.Für kleine Querschnitte reichen wie im Stollenbau 3-, auch mehrteilige Eisenrahmen a aus (

oder

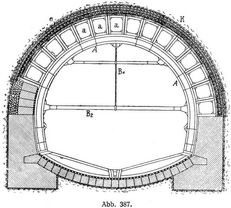

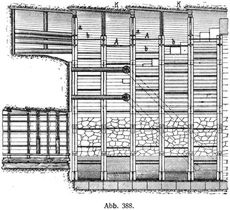

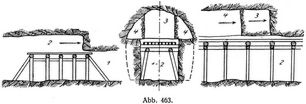

oder  -Eisen), die verlascht, auf Sohlschwellen versetzt und durch Rundholzbolzen gegen Längskräfte gestützt werden. Die Längsverpfählung liegt auf den Eisenrahmen (Abb. 383, 384). Diese Eisenrahmen hat man bei größeren Querschnitten auch durch Holzständer gestützt (Abb. 385, 386). Bei geringen Überlastungen und stärkerem Druck sind zur Vermeidung von Bodensenkungen bei Ausmauerung die Eisenrahmen häufig nicht entfernt, sondern im Mauerwerk (meist Beton) belassen worden. Eisenzimmerungen für große Querschnitte sind meist nach der Bauweise Ržiha ausgeführt, aber aus den oben angegebenen Gründen auf wenige Fälle beschränkt geblieben. Nach der Bauweise Ržiha besteht die Zimmerung nach Abb. 387 und 388 aus mehrteiligen, der Form der Tunnelausmauerung angepaßten Eisenrahmen A, die anfänglich aus Gußeisen, später aber aus Blechwandträgern, deren Teile durch Verschrauben bzw. Verlaschungen und Verschrauben miteinander verbunden werden. Diese Rahmen werden durch Querträger B1 B2 abgesteift, die auch als Rüstung für die Mauerung dienten, daher Bühnenträger genannt werden.

-Eisen), die verlascht, auf Sohlschwellen versetzt und durch Rundholzbolzen gegen Längskräfte gestützt werden. Die Längsverpfählung liegt auf den Eisenrahmen (Abb. 383, 384). Diese Eisenrahmen hat man bei größeren Querschnitten auch durch Holzständer gestützt (Abb. 385, 386). Bei geringen Überlastungen und stärkerem Druck sind zur Vermeidung von Bodensenkungen bei Ausmauerung die Eisenrahmen häufig nicht entfernt, sondern im Mauerwerk (meist Beton) belassen worden. Eisenzimmerungen für große Querschnitte sind meist nach der Bauweise Ržiha ausgeführt, aber aus den oben angegebenen Gründen auf wenige Fälle beschränkt geblieben. Nach der Bauweise Ržiha besteht die Zimmerung nach Abb. 387 und 388 aus mehrteiligen, der Form der Tunnelausmauerung angepaßten Eisenrahmen A, die anfänglich aus Gußeisen, später aber aus Blechwandträgern, deren Teile durch Verschrauben bzw. Verlaschungen und Verschrauben miteinander verbunden werden. Diese Rahmen werden durch Querträger B1 B2 abgesteift, die auch als Rüstung für die Mauerung dienten, daher Bühnenträger genannt werden.Die Eisenrahmen A tragen die in den neueren Anordnungen aus verschraubten Winkeleisen gefertigten, mit dem Fortschritt der Ausmauerung einzeln herausnehmbaren Auswechslungsrahmen a, deren Höhe etwa gleich der Stärke des Mauerwerks mehr der Schalhölzer ist, und bilden dann die Lehrbogen für die Mauerung.

Über diesen Rahmen wird die Längsverpfählung K vorgetrieben. Der Längsverband erfolgt durch Rundeisen b, auch wohl Rundholzbolzen zwischen den Querträgerrahmen A. Die Querträger werden, wenn Sohlgewölbe nicht erforderlich sind, auch auf Sandunterlagen gestellt, um das Abtragen nach vollendeter Mauerung zu erleichtern.

Der dauernde Ausbau.

Der dauernde Ausbau oder die Verkleidung des Tunnels erfolgt durch Mauerwerk, Eisen und ausnahmsweise Holz. In den meisten Fällen ist der Mauerwerksausbau der zweckmäßigste; er umfaßt das Firstgewölbe mit der Abdeckung und Hintermauerung, die Widerlager, das Sohlgewölbe mit der Abdeckung und dem Entwässerungskanal sowie die Nischen in den Widerlagern. Der Mauerwerkskörper wird in der Regel in einzelnen kurzen, stumpf aneinanderstoßenden Zonen oder Ringen eingebaut. Die Zonenlängen schwanken von 3–15 m; in der Regel betragen sie 6–9 m. Im druckhaften Gebirge sind kurze Zonenlängen zu wählen, immerhin so lang (nicht unter 3∙0 m), damit auch die Standsicherheit gegen Längskräfte gewahrt wird. Das Sohlgewölbe wird auch in kürzeren Zonen von 2–2∙5 m eingebaut. In der Regel wird mit der Aufmauerung der Widerlager begonnen, hierauf das Firstgewölbe und zum Schluß, wenn erforderlich, das Sohlgewölbe und der Tunnelkanal hergestellt. Auch beginnt man mit dem Firstgewölbe, das dann durch die Widerlager unterfangen wird.

Das Mauerwerk wird aus rein oder roh bearbeiteten Quadern, Hau- und Bruchsteinen, Ziegeln (Hartbrandsteine, Klinker), Stampfbeton, Zementkunststeinen ohne oder mit Eiseneinlagen und in Betoneisen hergestellt.

Zum Mörtel verwendet man Zement (Portland-, Erz-, Hochofenschlackenzement), Zementkalk und hydraulischen Kalk. Traßmörtel oder stärkere Traßzusätze zum Zement- oder Zementkalkmörtel haben sich trotz der günstigen Eigenschaften des Trasses in der Mehrzahl der Fälle im Tunnelbau nicht bewährt.

In nassen und druckhaften Tunnelstrecken ist dichter und rascher bindender Mörtel zu verwenden, da das Mauerwerk sofort Gebirgsdruck aufnehmen muß. Die Wasserdichtigkeit des Zementmörtels wird durch fette Mischungen (1 Z., 1 S. bis 1 Z., 2 S.), auch durch verschiedene Zusätze (Zerisit, Kaliseifenlösung, Öl, Alaun, feine Tonerde) etwas erhöht. Auch durch Zusätze von flüssigem Natrium- oder Kaliumsilikat und einer geringen Menge einer Kalziumverbindung kann die Wasserdichtigkeit etwas erhöht werden.

Sauere und salzhaltige Gebirgswässer wirken auf feuchten Mörtel zerstörend ein, ebenso die schwefligen Lokomotivrauchgase infolge der Umwandlung des Kalkes im Zement in schwefelsauren Kalk (Gips). Es sind daher besondere Schutzvorkehrungen zu treffen und nicht langsam bindende Mörtel, wohl aber besondere Zementarten (Erzzement), die keine Tonerde enthalten, aber nicht zu rasch abbinden, zu verwenden. Trockener und erhärteter Mörtel leidet nach den vorliegenden Beobachtungen unter den Lokomotivrauchgasen nicht.

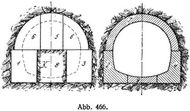

Form und Stärke des Mauerwerks.

Form und Stärke der Ausmauerung sind von dem durch die Abmessungen der Eisenbahnfahrzeuge bedingten Lichtquerschnitt, von der Größe und Richtung des Gebirgsdrucks sowie von der Art des Ausbaues und der hierzu verwendeten Stoffe abhängig.

Die Lichtquerschnitte der Tunnel sind auf das geringste durch die Umgrenzungslinien des Lichtraums der Bahnen mit den erforderlichen Spielräumen zu beschränken, da größere Lichtquerschnitte Mehrausbrüche, daher verstärkten Gebirgsdruck sowie Mehrausmauerung und daher größere Kosten bedingen.

Es ist zu prüfen, ob den Gebirgsdrücken nicht billiger durch entsprechende Vergrößerung der Mauerwerkstärken bzw. Verwendung festerer Baustoffe, die kleinere Abmessungen erlauben, wie durch Tunnelformen zu begegnen sei, welche von den erforderlichen Lichtraumquerschnitten erheblich abweichen und zudem in den meisten Fällen den tatsächlichen Verhältnissen doch kaum richtig angepaßt werden können. In der Regel wird der Lichtraumquerschnitt eines Tunnels einheitlich durchgeführt.

Größe und Richtung des Gebirgsdrucks sind von vielen, meist kaum richtig zu beurteilenden Umständen abhängig, wie von den Festigkeits- und Reibungswerten, dem Streichen und Fallen, den Überlagerungsverhältnissen, der Wasserführung und der chemischen Zusammensetzung des Gebirges, aber auch von der Art, der Zweckmäßigkeit und Raschheit der Ausführung des zeitweiligen und des dauernden Ausbaues.

Je tiefer der Tunnel unter der Erdoberfläche liegt, um so schwieriger wird die richtige Erkenntnis der Gebirgsverhältnisse.

Der Ausbau soll so erfolgen, daß Bewegungen, Loslösungen und Auflockerungen des Gebirges tunlichst eingeschränkt werden; er soll gemeinsam mit dem Zusammenhalt, also der Zug- und Scherfestigkeit des Gebirges, der Schwerkraft, dem Gewicht der Überlagerungsmassen und den seitlichen Gebirgsdrücken tunlichst entgegenwirken.

Die Belastungen des Tunnels erfolgen durch das Gewicht, den Erddruck und den Auftrieb des Gebirges, durch seitliches Ausweichen gepreßter und das Abrutschen einzelner Gebirgsschichten und Gesteinsblöcke, die namentlich bei vorhandenen Hohlräumen ungünstige dynamische Einwirkungen äußern; dann durch Anschwellen und Volumsvergrößerung, »Blähen«, des Gebirges infolge Einwirkung von Luft und Wasser.

Der Zutritt von Wasser vermindert die Reibung, teilweise auch die Scher- und Zugfestigkeit. Das Austrocknen verschiedener Gebirgsarten erleichtert dagegen die Rissebildung und daher die Lösung einzelner Teile aus dem Zusammenhang.

Am Tunnelumfang wirken daher an dessen einzelnen Stellen verschieden große Kräfte nach verschiedenen Richtungen, deren Ermittlung nicht oder nur schätzungsweise möglich ist.

Es fehlt nicht an Versuchen, in einigen Fällen, namentlich im gleichartigen Gebirge, die Größe des Gebirgsdrucks zahlenmäßig zu ermitteln, um bei Festsetzung von Form und Stärke des Tunnelausbaues nicht allein auf den empirischen Vorgang angewiesen zu sein. Die Unterlagen für solche Berechnungen können nur durch Schätzungen gewonnen werden, daher auch den Rechnungsergebnissen größeres Gewicht nicht beigelegt werden kann.

Sie geben aber Fingerzeige und Anhaltspunkte für die Wahl der Form und Stärke der Tunnelausmauerung, auf die selbstverständlich nicht verzichtet werden soll.

In sehr festem Gebirge mit großer Kohäsion, das keine Ablösungen zeigt, können Tunnel unausgemauert bleiben; das ist im eingleisigen Tunnel namentlich auf Schmalspurbahnen eher möglich wie im zweigleisigen der Vollbahnen, welche auch im festen Gebirge fast durchwegs ein Verkleidungsmauerwerk mindestens in der Decke erhalten, da infolge der Aufhebung der Gesteinsverspannung, der zerklüftenden Sprengwirkung bei Herstellung des Ausbruchs sowie der erschütternden Wirkung der Eisenbahnzüge nachträglich Gesteinsablösungen vorkommen, die den Betrieb gefährden.

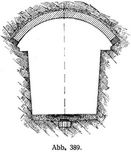

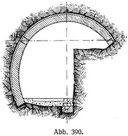

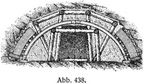

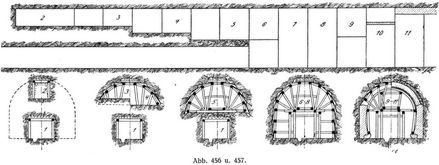

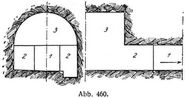

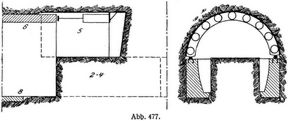

Zur Vermeidung der während des Eisenbahnbetriebs besonders schwierigen, für eine nachträgliche Ausmauerung erforderlichen Mehrausbrüche sind diese in zweifelhaften Fällen für vorerst unausgemauerte Tunnel schon während des Baues vorzunehmen. In manchen Fällen kann Deckenverkleidung ausreichen (Abb. 389), auch einseitige Widerlager, namentlich in später auf 2 Gleise zu erweiternden Tunneln (Abb. 390).

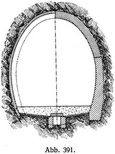

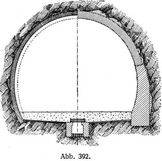

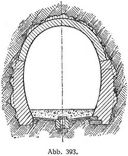

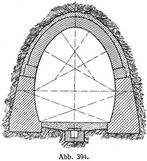

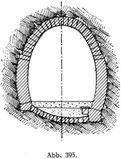

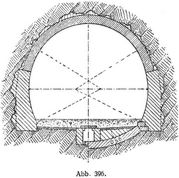

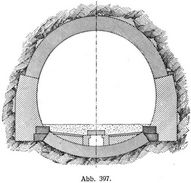

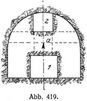

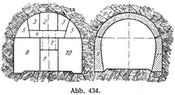

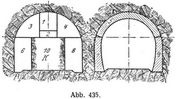

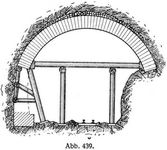

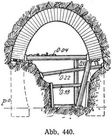

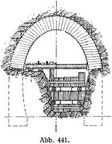

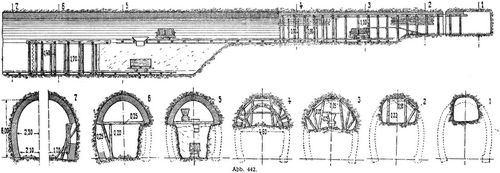

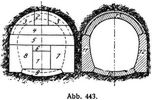

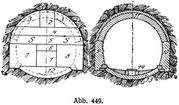

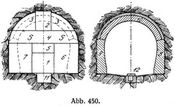

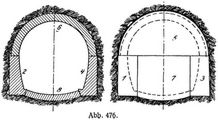

Im Gebirge, das nur Verkleidung bedarf, und Gebirge, das nur geringen Druck äußert, erhalten die Querschnitte für ein- und zweigleisige Tunnel Formen nach Abb. 391 und 392. Mit zunehmendem Druck werden Gewölbe und Widerlager verstärkt und erforderlichenfalls Sohlgewölbe ausgeführt. Die Firstgewölbe erhalten für eingleisige Tunnel meist elliptische, bzw. Korbbogengewölbe (Abb. 393, 394, 395). Für zweigleisige Tunnel werden in der Regel halbkreisförmige Gewölbe und nur bei größerem Firstdruck überhöhte Korbbogengewölbe angeordnet (Abb. 396, 397).

Der Raum zwischen Gewölbe und Gebirge wird entweder durch trockene Steinpackung oder zur Erhöhung der Standsicherheit meist besser durch Mörtelmauerwerk oder Beton ausgefüllt, wenn das Gewölbe selbst nicht unmittelbar an das Gebirge angemauert wird, aber durchaus nicht in allen Fällen, wie dies von einigen Seiten vorgeschlagen wird, s. hierüber (»Entwässerung«). Firstgewölbe sind wegen der unvermeidlichen Sackungen so zu überhöhen, daß nach Ausrüstung der Tunnellichtraum überall vorhanden ist. Zu dem Zwecke werden die Lehrgerüste überhöht (etwa 15–30 cm).

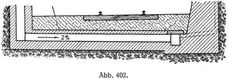

Widerlager werden dem Gebirgsdruck entsprechend mit innen, ausnahmsweise auch mit außen geböschten Flächen (Abb. 394) und mit entsprechend großer Sohlenbreite sowie in genügend tiefer Lage ausgeführt. Sohlgewölbe werden bei Auftrieb des Bodens, zur Entlastung der Widerlagerfundamente und Vermeidung der Verschiebung der Widerlager nach innen auszuführen sein. Die Stärke des Sohlgewölbes ist unter sonst gleichen Verhältnissen größer zu wählen wie die des Firstgewölbes, um den Stoßwirkungen der unmittelbar darüber rollenden Eisenbahnzüge Rechnung zu tragen. Über dem Sohlgewölbe wird eine Magerbetonschichte aufgebracht zur Verhinderung der Durchnässung und damit das Wasser von oben in den Tunnelkanal eingeführt werden kann.

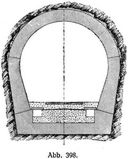

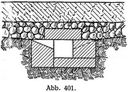

Der Einbau von Quadern zum Anschluß des Sohlgewölbes an die Widerlager ist zu empfehlen, auch dann ratsam, wenn vorerst kein Sohlgewölbe ausgeführt wird, aber die Möglichkeit einer nachträglich notwendig werdenden Einziehung nicht ausgeschlossen ist. Anstatt des Gewölbes können auch Balken aus Mauerwerk, Beton oder Betoneisen, sog. Sohlklötze verwendet werden (Abb. 398). Wenn der Beton richtig bereitet und eingestampft wird, ist er sehr wohl in vielen Fällen im Sohlgewölbe zweckmäßig.

Die Stärken des Mauerwerks in ein und zweigleisigen Tunneln der Vollspurbahnen bewegen sich je nach den Gebirgsverhältnissen und der Mauerwerksgattung, zumeist im Firstgewölbe von 0∙4–1∙0 m, im Sohlgewölbe von 0∙4–1∙0 m, in den Widerlagern von 0∙4 bis 1∙3 m. In der Regel werden namentlich für längere Tunnel auf Grund der wahrscheinlichen Gebirgsbeschaffenheit die anzuwendenden Mauerungsquerschnitte (Tunneltypen) in ausreichendem Umfang festgesetzt, damit nach Aufschluß des Gebirges, der meist durch den Richtstollen genügend erfolgt, der in jedem einzelnen Fall passende Mauerungsquerschnitt gewählt und mit den vereinbarten Preisen bezahlt werden kann. In Ausnahmefällen sind aber auch wesentlich größere Abmessungen des Tunnelmauerwerks erforderlich gewesen, die nicht vorgesehen waren, allerdings meist infolge von fehlerhaften erstmaligen Ausbauten und der hierdurch hervorgerufenen größeren Gebirgsbewegungen.

So sind z.B. Mauerstärken im Firstgewölbe erforderlich gewesen in den Druckstrecken des zweigleisigen Gotthardtunnels 1∙5 m, des eingleisigen Simplontunnels 1∙67 m, des zweigleisigen Roncotunnels und des zweigleisigen Col di Tenda-Tunnels 2∙0 m.

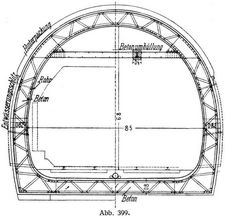

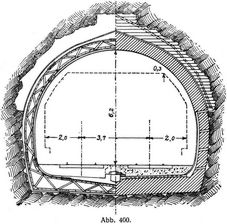

Betoneisenausmauerungen sind bisher mit Draht- und Flacheiseneinlagen im Tunnelbau nur im beschränkten Maße ausgeführt. Ausbauten mit einbetonierten Eisenfachwerksrahmen sind verwendet worden z.B. im Schönhuter Tunnel (Abb. 399) und im Pragtunnel bei Stuttgart (Abb. 400), auch in den Druckstrecken des Umgehungstunnels bei Elm (Schlüchtern). Hierbei wurden die Eisenfachwerkträger in Abständen von 1∙5 m angeordnet und mit Beton umgeben.

Eisenausbau. Hierzu wurden anfänglich Rahmen aus Gußeisen verwendet, von der Ansicht ausgehend, daß Gußeisen weniger der Rostgefahr ausgesetzt ist wie Schweiß- und Flußeisen. Gegenwärtig wird Flußeisen gebraucht, weil sich hierbei die bei Gußeisen vorgekommenen Rissebildungen vermeiden lassen. Die Rahmen bestehen aus mehreren nicht zu langen Teilstücken, die durch Verschraubungen oder Vernietungen verbunden werden, wobei die Stoßfugen durch Weichmetalle oder geteerte Stoffe gedichtet werden. In vielen Fällen hat man die Eisenrahmen auch mit einer nicht tragfähigen Betonschicht verkleidet, um sie gegen die Einwirkungen der Feuchtigkeit und Rauchgase der Lokomotiven zu schützen.

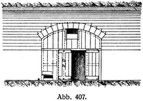

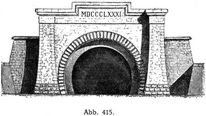

Tunnelentwässerung. Bei Wahl der Tunnellinie sucht man wasserführenden Gebirgsschichten auszuweichen; häufig kennt man aber ihre Lage und Ergiebigkeit nicht; erst während des Baues, ausnahmsweise auch erst einige Zeit nach Vollendung des Tunnels, tritt das Gebirgswasser in Erscheinung. Besondere Entwässerungsanlagen durch Stollen über und neben dem zu erbauenden Tunnel erheischen gewöhnlich große Kosten und bieten oft wenig Gewähr einer ausreichenden Entwässerung. In der Regel leitet man das angefahrene Wasser in das Innere des Tunnels und führt es mittels besonderer, in dessen Sohle angeordneter Kanäle nach außen ab. Wasserläufe an der Oberfläche führen bei genügender Überlagerung durch feste, risselose und nicht verworfene Schichten dem Tunnel nur wenig oder kein Wasser zu, andernfalls kann man es in einigen Fällen durch Ableitung oder Herstellung wasserdichter Gerinne an der Oberfläche vom Tunnel fernhalten.