- Brennstoffe

Brennstoffe (fuels; combustibles; combustibili) Brennmaterialien, alle zur Heizung (Wärmeentwicklung) verwendeten, in der Natur vorkommenden oder durch chemische und Mischungsprozesse erzeugten Stoffe.

Der Hauptverwendungszweck der B. bei Eisenbahnen ist die Lokomotivheizung, hieran reiht sich der Betrieb elektrischer Kraft- und Lichtanlagen, die Erzeugung von Kraft- und Leuchtgas, der Werkstättenkraft- und Schmiedebetrieb, die Heizung von Gebäuden und Wagen sowie der Betrieb von Speisewasser- Pumpstationen.

Ungefähr 10% der Welterzeugung von B. wird von den Eisenbahnen aufgebraucht, die einen erheblichen Teil ihrer Gesamtbetriebsausgaben auf Beschaffung der B. verwenden (s. Brennstoffverbrauch).

I. Arten der Brennstoffe. Die B. werden eingeteilt in feste, flüssige und gasförmige. Zu ersteren gehören Holz, (das heute fast nur mehr zur Anfeuerung in Verwendung steht), weiters Holzkohle zum Schmieden und Löten, Torf, der nur mehr in sehr geringer Menge zur Lokomotivfeuerung benützt wird und (fossile) Kohle.

Diese wird in jüngere Lignit-, ältere eigentliche Braunkohle, Steinkohle und Anthrazit eingeteilt. Die außerdeutschen Länder fassen unter der Bezeichnung Lignit sämtliche Braunkohlengattungen zusammen. Von Eisenbahnen werden die älteren schwarzglänzenden Braunkohlen meist zu den Steinkohlen gerechnet, weil sie bei Lagerung und Feuerung fast gleiche Eigenschaften wie diese haben. Fossile Kohle ist für Lokomotivfeuerung der weitaus wichtigste B. Zum gleichen Zwecke dienen aus fossiler Kohle durch Formpressung hergestellte Kohlenziegel (Briketts) und durch Glühen bei Luftabschluß hergestellte Koke.

An flüssigen B. kommen für Eisenbahnen in Betracht: Weingeist (nur versuchsweise), Benzin und Petrolin bei Kraftfahrzeugen (Motorwagen), und bei Kleinmotoren, halbgereinigtes oder rohes Erdöl, Rohpetroleum dagegen in ausgedehntem Maße im Lokomotivbetrieb. Petroleum wird entweder unter Kesseln in freier Luft verbrannt oder wie Benzin in geschlossenen Gefäßen zur unmittelbaren Krafterzeugung langsam entzündet (System Diesel) oder in Viertakt (Petrolin, Petroleum und Rohölmotoren) rasch zur Verpuffung gebracht.

Gasförmige B. (Leuchtgas, Wassergas, Generatorgas, Hochofengichtgas und Erdgas) dienen im Eisenbahnbetriebe zur Beleuchtung, Krafterzeugung und zu metallurgischen Prozessen in den Werkstätten. Die Erzeugung der künstlichen, gasförmigen B. aus den Urstoffen wird von den Eisenbahnen bei Großbedarf meist selbst in sogenannten Nebenbetrieben besorgt, bei Kleinbedarf, insbesondere bei Leuchtgasen, Privaten und Gemeinden überlassen.

A. Holz (fire wood; bois à brûler; legno da bruciare) kommt heute in Europa und Nordamerika nur mehr selten für Lokomotivfeuerung zur Verwendung, dagegen auf einzelnen Kolonialbahnen insbesondere Nordost-Asiens.

Das vorzüglichste Brennholz ist hartes (Buchen-) Holz, an halbharten Sorten dient zu Feuerungszwecken Kiefer (Föhre) und Birke, von weichen Hölzern werden Fichten, Tannen und überseeische Nadelhölzer verfeuert. Holz für Lokomotivfeuerung wird 90 cm, (Großbritannien, Rußland, Amerika) bis 1 m lang gesägt und je nach Stammdicke 4–6 mal gespalten.

Zum Anfeuern der Lokomotiven dient Abfall aus Sägewerken, Waldreisig u.s.w. Das Anfeuerungs-(Unterzünd-)holz soll rasch anbrennen und lange Flamme geben, weshalb weiche harzreiche Nadelhölzer zum Anfeuern vorgezogen werden.

Zum Anbrennen des Anfeuerungsholzes werden Hobelspähne, gebrauchte Putzwolle (Jute, Hede = Werg, Lappen) mit oder ohne Petroleumtränkung verwendet, neuester Zeit auch eigene Kuchen aus Harzen und Spähnen.

Diese letzteren Stoffe werden von den Bahnen jedoch meist nicht als B. angesehen.

In den Oststaaten von Nordamerika wird mitunter Vorfeuerungsholz, ja selbst Kohle mittels Gasflammenreihenbrennern unter Preßluftzufuhr aus den Hauptbehältern der Druckluftbremse in Brand gesetzt.

B. Holzkohle (charcoal; charbon de bois; carbone di legno) wird zur Lokomotivfeuerung nicht verwendet, sondern ausschließlich zu metallurgischen Prozessen in den Eisenbahnwerkstätten.

Ziemlich viel Holzkohle wird bei Eisenbahnen im Winter zum Schutze von Rohrleitungen der Lokomotiven vor dem Einfrieren während der Dienstpausen, zur Erwärmung von Drehscheibengetrieben und Zapfen, sowie zur Aufwärmung bereits vereister Leitungen verwendet. Ausnahmsweise wird Holzkohle auch in Ziegelform gepreßt (Holzkohlenbriketts) zur Wagenheizung auf Nebenbahnen verwendet. Sie wird auch pulverisiert, um gemischt mit anderen, oxydierenden Substanzen (Horn- und Hautabfällen) zur Temper-(Einsatz-)Härtung von Eisenbestandteilen bei Glühhitze unter Luftabschluß zu dienen.

C. Torf (peat, turf; tourbe; torba) wurde früher von einer Reihe von Staatsbahnverwaltungen, darunter von der bayerischen und oldenburgischen Eisenbahnverwaltung zur Lokomotivfeuerung in großen Mengen verwendet; er spielt heute im Eisenbahnwesen keine Rolle mehr.

D. (Fossile) Kohle (mineral coal; charbon houille; carbone fossile) ist das Ergebnis der unter Luftabschluß und Druck vor sich gegangenen Zersetzung von Pflanzen.

Von allen B. findet beim Eisenbahnbetrieb die Kohle die weitaus größte Verwendung und sollen daher im nachstehenden die Eigenschaften derselben und ihre Behandlung näher erörtert werden.

Der Kohlenstoffgehalt beträgt bei den einzelnen Sorten:

Anthrazit 88–98% Steinkohle 64–87% Braunkohle 44–64% Lignit 25–46%

Der Wasserstoffgehalt der Kohle, der für den Brennwert von Bedeutung ist, wechselt von 3∙5–5∙5%. Er ist in Form von Kohlenwasserstoffen an die Kohle gebunden. Außerdem enthält Kohle noch wechselnde Mengen von Stickstoff, Schwefel (bis 5∙5%), unverbrennlichen Bestandteilen, die als Asche (bis 20%) bei der Verbrennung zurückbleiben, und Wasser (bis 44%).

Über die Zusammensetzung einiger im Eisenbahnbetriebe stark verwendeten Kohlengattungen gibt die Zusammenstellung Seite 70 Aufschluß. Chemische Analysen von Kohle werden auf dem europäischen Festland nach Grundstoffen (Elementen) ausgeführt, während in den Ländern unter englisch-amerikanischem Einflüsse bei der Quantitativanalyse nur der Gehalt an Kohlenstoff, an Kohlenwasserstoffen, an Wasser, an Schwefel und an Asche bestimmt wird.

Auch der rechnerisch bestimmte Gehalt an Kalorien in den einzelnen Ländern ist ungleich, weil die aus der Verbrennung von Wasserstoff und Schwefel erzielbaren Kalorien nicht überall den Kalorien aus der Kohlenstoffverbrennung zugezählt werden. Die Verdampfungsziffern der Kohle schwanken bis 50% je nachdem sie im Laboratorium, in eigenen technischen Kohlenerprobungsstationen oder unter einem Betriebskessel bestimmt wurden. Kohlen gleicher Herkunft (Grube, ja sogar Flötz) sind nicht immer ganz gleichwertig, so daß Analysen, Verdampfungsproben und Kalorienbestimmungen nur für die erprobte Menge und die betreffende Probeart Geltung haben.

Die bloß theoretisch ermittelten Brennwerte einer Kohlengattung sind für die Bestimmung ihrer Verwendbarkeit beim Lokomotivbetrieb nicht allein ausschlaggebend, namentlich, wenn die Kohle backt, Funken wirft oder schlackt. In derartigen Fällen entscheidet immer nur der Grad der nachteiligen Folgen, die diese Eigenschaften hervorbringen, was am sichersten durch praktische Erprobungen und Beobachtungen des Verhaltens der Kohle während des Verbrennungsprozesses ermittelt wird.

Namentlich fällt das Schlacken der Kohle schwer ins Gewicht, und kommt es daher vielfach vor, daß Kohle von hohem Heizwert wegen übermäßiger Schlackenbildung zur Lokomotivfeuerung ungeeignet ist, während sich dagegen die schlackenfreie Kohle von niedrigerem Brennwert hierzu vollkommen eignet.

Wiewohl sich die Grenze des Backvermögens und Schlackengehalts, bei der eine Kohle noch zur Lokomotivfeuerung geeignet ist, nicht bestimmen läßt, so kann im allgemeinen doch angenommen werden, daß jede Kohlengattung ohne Rücksicht auf ihren Brennwert noch verwendbar ist, wenn deren Rückstände ohne besondere Anstrengung vom Maschinenpersonal beseitigt werden können, oder mit anderen Worten, wenn die Reinhaltung des Feuers und überhaupt des Rostes während des Verbrennungsprozesses jederzeit leicht möglich ist. Kohlengattungen, bei denen dies nicht tunlich ist, sind von der Verwendung auszuschließen. Weniger von Belang ist der Funkenflug, nachdem seinen gefährlichen Wirkungen durch die Verwendung von Funkenfangapparaten (Funkenfänger) zumeist begegnet werden kann; immerhin ist aber auch diesbezüglich durch Versuche zu bestimmen, inwieweit eine leichte und daher stark Funken werfende Kohle zum Eisenbahnbetrieb brauchbar ist.

Von großer Wichtigkeit für die Lokomotivfeuerung ist die Korngröße der Kohle, indem eine gleichmäßige Beschickung des Rostes und eine gleichmäßige Luftzufuhr, die für eine größtmögliche Ausnützung des Brennwerts unerläßlich ist, sich nur bei einer gleichmäßigen Korngröße erreichen läßt. Kohle von sehr verschiedener Korngröße (z.B. Förderkohle), besonders solche, die nicht backt (Braunkohle, Sandkohle), ist daher auch für Lokomotivfeuerung nicht empfehlenswert.

Folgende Korngrößen (Sortimente) werden auf maschinellen Siebungsanlagen (Separationen) der Kohlengruben (coal pit, colliery; houllière charbonnage; miniera di carbone) zumeist erzeugt und in den Handel gebracht:

1. Stück- (Grob-) Kohle; ruby (best, large, block) coal screened (gesiebt = staubfrei) colliery screened (auf der Grube gesiebt); charbon gros (vif); pezzatura, (carbone grosso, grosso crivellato);

2. Größere Mittelkohle (Grobwürfel); in England nur für die Ausfuhr nach Frankreich üblich – Paris cobbles, (culms); gailettes; In Italien nicht üblich;

3. Kleinere Mittelkohle (Würfelkohle); cobbles; gaillettes (petites gaillettes, noisettes gailleteux);

4. Nußkohle; nuts; noisettes (noisettes coucassées); granitello; (Italien benützt meist die englische Bezeichnung nuts);

5. Erbskohle (Nuß II in Nordwestböhmen); beans peas (smalls); charbon menu;

6. Staubkohle; dust; poussière (fines); polvere;

7. Förderkohle (natürliche und perzentuell je nach Schichtverträgen gemischte rough (unscreened); tout venant; monte.

Die Korngröße der einzelnen Sorten ist nicht in allen Ländern (Revieren) gleich, die Sorten 2 und 3 kommen in England und den von dort mit Kohle versorgten Ländern (Italien, Spanien) nicht vor.

Fossile Kohle wird, abgesehen von Anthrazit und Braunkohle noch nach dem Zwecke eingeteilt, für den sich die Ausbeute der betreffenden Grube besonders eignet, u. zw.:

a) Gaskohle (Schieferkohle, Plattenkohle); gas coal (splint coal, chandle coal); charbon à flamme longue, à gaz, flénu; carbone à gaz;

b) Fettkohle, steamcoal (England), bituminous oder soft coal (Amerika); charbon à vapeur (charbon de soute); carbone d'industria;

c) Schmiedekohle (Korngröße bis 15 mm); rubbly culm (smithy coal); charbon (gras) de forge;

d) Halbfette und Magerkohle (Sandkohle); non caking coal; demi gras und maigre;

In Großbritannien werden auch passende Mischungen von Kohlen verschiedener Gruben gehandelt, die bekannteste heißt D. B. C. aus den New-Castlegruben Davison, Bothal Cowpen.

Die Kohle kommt nicht in jenem Zustand in den Handel, wie sie aus der Grube gefördert wird, sondern wird zuerst sortiert. Diese Sortierung ist in den einzelnen Kohlenrevieren mit Rücksicht auf die Qualität der Kohle, sowie ihre chemischen und physikalischen Eigenschaften mehr oder weniger ausgebildet.

Die Schichtenlagerung, sowie die Art der Gewinnung der Steinkohle bringt es mit sich, daß bedeutende Mengen sonstiger Mineralien (Taubgestein) mit aus der Grube gefördert werden, die, wenn sie schmelzbare Silikate enthalten, im Feuer eine flüssige Schlacke bilden und den Brennwert vermindern. Solche Beimengungen werden durch Waschen der Kohlen entfernt, und kommt die so aufbereitete Kohle als gewaschene Kohle in den Handel.

Was die Eigenschaften der Hauptgattungen der fossillen Kohle anlangt, so hat Anthrazit, in Amerika auch hard coal genannt, kantigen Bruch und Hochglanz. Er zerspringt im Feuer und wird zur Herstellung von Kohlenziegeln nicht verwendet. Anthrazit wird fast nur in den Vereinigten Staaten zur Lokomotivfeuerung verwendet.

Da Anthrazit schwer verbrennt und nur in dünner Schicht verfeuert werden kann, erfordert er trotz seines hohen Brennwertes große Rostflächen. Wegen der geringen Rauchentwicklung ist seine Verwendung von einzelnen amerikanischen Staaten und Städten für Lokomotivfeuerung vorgeschrieben.

In Europa dient Anthrazit aus Pennsylvania, Südwestengland (Swansea) Rußland und Westfalen nur zu Generatorgasfeuerungen und für Dauerbrandöfen (Wartesaalheizung u.s.w.)

Steinkohle hat bei sehr verschiedener Qualität Matt- bis Hochglanz, ihre Form ist sehr verschieden von scharfkantig bis rundlich, ebenso wechselt die Kohäsion, so daß die allerbesten und allerschlechtesten Sorten in der Förderung bis zu 60% Staub enthalten.

Im allgemeinen enthalten die Steinkohlen einen hohen Prozentsatz an Kohlenstoff und einen geringen an Sauerstoff, woraus sich ihr hoher Brennwert erklärt; doch gibt es eine Reihe von Steinkohlensorten, die 12–18% Sauerstoff enthalten. Der Aschengehalt ist sehr verschieden und wechselt sogar in einem und demselben Flöz zwischen 1 bis über 24%. Der Aschengehalt beeinflußt den Brennwert sehr bedeutend, da dieser sich in demselben Maß vermindert, als der Gehalt an Asche zunimmt. Das gleiche gilt von dem Gehalt an hygroskopischem Wasser, der jedoch bei den meisten Sorten nur sehr gering ist. Eine charakteristische Eigentümlichkeit der Steinkohle ist ihre Fähigkeit zu backen, sowie ihre Verwendbarkeit für die Erzeugung von Leuchtgas.

Fast sämtliche Steinkohlenarten erweichen beim Erhitzen, schmelzen zusammen, auch wenn sie in Staubform verbrannt werden (Backkohlen, fette Kohlen) und bilden kohärente Massen (Coaks); es gibt jedoch einzelne Sorten, die beim Erhitzen nicht schmelzen, sondern nur zusammensintern (Sinterkohlen) und eine weniger feste Masse bilden, oder aber solche, die weder schmelzen noch sintern, sondern ohne jeden Zusammenhang bleiben (Sandkohlen, magere Kohlen).

Die Backkohlen enthalten viel Wasserstoff und sehr wenig hygroskopisches Wasser, wogegen der Wassergehalt bei Sinter- und Sandkohlen bis über 18% beträgt. Die Backkohlen erzeugen eine stark leuchtende intensive Flamme, und bleibt nachdem die daraus entweichenden Gase verbrannt sind, eine glühende Kohlenmasse zurück, die ein starkes Wärmestrahlungsvermögen besitzt. Je backender die Kohle ist, eine desto intensivere Flamme gibt sie und desto besser eignet sie sich für Schmelzprozesse und hüttenmännische Zwecke.

Nach äußeren mineralogischen Merkmalen unterscheidet man schiefrige Varietäten (Schieferkohle), dünnblättrige Arten (Blätterkohle), zu unregelmäßigen Stücken zerfallende Kohle (Grobkohle), solche mit faseriger Struktur (Faserkohle) und pechschwarze, fettglänzende von muscheligem Bruch (Pechkohle)

Weitere Abarten sind die Kannelkohle, eine schwer zersprengbare schwarze Kohle, und der Gagat, der nach Farbe und Glanz der Pechkohle, in der Politurfähigkeit der Kannelkohle ähnlich ist. Zur Lokomotivfeuerung dienen halbbackende und Magerkohlen.

Braunkohle hat in ihren ältesten Formationen vollkommen schwarzes Aussehen und Glanz wie Steinkohle, von der sie sich nur durch den braunen Probestrich unterscheidet. Jüngere Braunkohlen sind mattschwarz bis hellbraun, im Bruch kantig wie Steinkohle oder muschelig und bei den jüngsten Ablagerungen holzartig.

Solche Kohlen sind zäh, so daß ihre Zerkleinerung nicht mit dem Hammer, sondern nur mit der Axt möglich ist. Braunkohle wird nur ausnahmsweise als Förderkohle in den Handel gebracht, meist in 4–8 Korngrößen sortiert und in den kleineren Korngrößen häufig gewaschen. Braunkohlenstaub allein ist zur Lokomotivfeuerung ungeeignet.

Lignit, die jüngste aller Kohlenformationen, hat entweder noch volle Holzstruktur oder ist eine körnige, nur leicht zusammenhängende Masse, in die einzelne vollständig erkennbare Baumäste eingelagert sind (es kommen jedoch auch Lignite von rundlicher, fast strukturloser Formation vor).

Die Farbe der Lignite ist wegen des außerordentlich hohen Wassergehaltes in der Grube stets dunkler als nach entsprechender Lagerung. Lignit wird wenig zur Lokomotivfeuerung verwendet.

Kohlenvorkommen in den einzelnen Ländern. Die größten und hochwertigsten Kohlenlager der Erde hat Großbritannien. Da überdies Großbritannien die größte Ausfuhr an Kohle, Koks und Kohlenziegeln der Welt hat, ist es für die Bildung der Kohlenpreise auf dem Weltmarkt maßgebend (Kohleneinfuhrzölle bestehen nur mehr in Ägypten, der englische Ausfuhrzoll auf Stückkohle ist aufgehoben).

Belgien gewinnt Steinkohle in den Becken von Lüttich, Namur, Charleroi, der Sambre und Mons. Es führt Kohle mit der Bahn nach Frankreich und Holland aus.

Holland, Dänemark, Schweden und Norwegen führen Steinkohle aus England und Deutschland ein.

Frankreich fördert in den Gebieten Nord, Pas de Calais und du Centre (Loire) Steinkohlen und etwa 1 Mill. t Braunkohle (Bouches de Rhone und Auvergne); es bezog überdies 1909 15 Mill. t aus England und Belgien.

Deutschland fördert hauptsächlich Steinkohle in Ober- und Niederschlesien (11 Bergbezirke), Westfalen, Süd-Hannover, Provinz Sachsen und Rheinprovinz (22 Bergbezirke), im Saarrevier (Saarbrücken), in Elsaß-Lothringen, in Bayern und Sachsen. Deutschland erzeugt überdies in mehreren Revieren Braunkohle.

Zur Lokomotivfeuerung wird in Deutschland fast ausschließlich Steinkohle (meist Stückkohle und etwas Steinkohlenziegel aus den Hauptrevieren) verwendet. Der größte Teil der deutschen Braunkohle wird zu Kohlenziegeln kleiner Form für Hausbrand und Kleinindustrie ohne Bindemittel verarbeitet. Die deutschen Steinkohlen der Hauptreviere sind für Lokomotivfeuerung gleichwertig mit den englischen.

Österreich-Ungarn mit Bosnien und Hercegovina. In Österreich wird Steinkohle hauptsächlich in Westböhmen (Bergreviere Pilsen, Schlan, Kladno, Mies), in Ostböhmen (Schatzlar, anschließend an das preußische Revier Niederschlesien), in Schlesien (Ostrau, Karwin, anschließend an das preußische Revier in Oberschlesien) in Galizien (Jaworzno) gewonnen. Ungarn fördert Steinkohle (Pecs, Salgo-Tarjan, Anina u.s.w.), 1909 im ganzen 0∙9 Mill. t. Bosnien und Hercegovina fördern keine Steinkohle. Österreich-Ungarn führt 0∙5 Mill. t Steinkohle aus Böhmen aus und bezieht etwa 2∙5 Mill. t aus Preußisch-Schlesien mit der Bahn sowie 1∙0 Mill. t aus Großbritannien über Triest, Fiume u.s.w. Schwarze (den Steinkohlen ähnliche) Braunkohlen werden u.a. gefördert in Mähren (Rossitz), in Steiermark (Fohnsdorf, Leoben) und in Bosnien (Zenica). Hochwertige, eigentliche Braunkohle, fördern Nordwestböhmen (Teplitz, Dux, Brüx, Falkenau), mindere Braunkohlen und Lignite Oberösterreich (Wolfsegg), Böhmen (Budweis), Steiermark mit Krain (Trifail, Sagor, Hrastnigg, u.s.w.) Die Gesamtförderung an Braunkohle aller Gattungen betrug in Österreich 1909 16 Mill. t, in Ungarn 7 Mill. t, 1910 in Bosnien 0∙8 Mill. t.

Österreich-Ungarn führt mit der Bahn und auf der Elbe nach Deutschland und mit der Bahn nach Italien etwa 2 Mill. t Braunkohlen aus.

Für Lokomotivfeuerung wird bei Schnell- und Personenzügen meist Steinkohle, für Güterzüge viel Braunkohle verwendet. Im Ostrauer Revier wird Kohle verkokt.

Italien erzeugt nur ganz geringe Mengen Braunkohle (Sinigaglia, Catibona). In der Türkei sind Braunkohlengruben vorhanden (Beranetz) aber nicht erschlossen.

Spanien fördert Stein- und Braunkohle in Asturien, Leon, Ciudad Real und Cordova (Anthrazit), Portugal nur wenig Braunkohle.

Rußland fördert zumeist Steinkohle im Donec-, Dombrova-, Moskau-, Ural- und Kaukasusrevier. Die Förderung ist jedoch wegen des wachsenden Verbrauchs von Erdöl in Abnahme begriffen.

In Asien (ausschließlich Rußland) werden Kohlen gewonnen in Heraklea (Zougouldak) an der Nordküste Kleinasiens, weiters in Britisch-Indien in China, (Shantung deutsche Gruben, Kaiping Hongay französische Gruben, Lungwantung und Pinghsiang chinesische Gruben) und in Japan (Gubari Miike, Moji, Hauptkohlenhafen Omuta. Förderung 1909 19 Mill. t, Ausfuhr 1 Mill. t).

Die Vereinigten Staaten von Nordamerika haben derzeit die größte Kohlenproduktion der Welt im Appalachischen (oder Ost-) Feld (Pennsylvania, Maryland und Westvirginia, Ohio, Kentucky, Ost-Tenessee, Alabama). In diesem Gebiet wird Steinkohle und sehr viel Anthrazit gewonnen. Das Zentral- und Felsengebirgrevier Illinois, Indiana, West-Kentucky, Michigan, Jowa, Kansas, Arkansas und Pacificfeld versorgen die Mittel- und West-Staaten mit Steinkohlen. Braunkohle wird im Zentralfeld und in Florida gefördert. Die bekanntesten Marken nordamerikanischer Kohle sind Pocahontas, New River, Sewalls Point, Norfolk u.s.w.

In Mittel- und Südamerika fördert nur Chile in der Provinz Concepcion (Ausfuhrhafen Coronel) größere Mengen Kohle, geringe Mengen kommen bei Tampico (Mexiko) vor.

In Afrika ist die Kohlenausbeute von 1895 bis 1908 von 1 auf 6 Mill. t gestiegen. Gruben sind bisher nur in Transvaal, Natal und Capkolonie erschlossen. Das bedeutendste Werk ist die Elandslaagte Colliery.

Australien hat auf dem Festland in Neu-Südwales und in Neu-Seeland Kohlenlager.

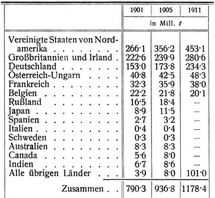

Die Kohlenerzeugung der ganzen Erde ist nachstehend für die Jahre 1901, 1905 und 1911 zusammengestellt.

E. Koks (coacs; coke; coke) wird meist aus fetten Steinkohlen fast beliebiger Korngröße durch Glühen unter Luftabschluß eigens erzeugt (Gießerei- oder Hochofenkoke) oder im selben Prozeß in Leuchtgasfabriken als Abfall (Koke zweiter Güte oder Gaskoke) gewonnen. Die Abgase der Verkokung werden insofern sie nicht als Leuchtgas Verwendung finden, als Kraft- oder Heizgas verbrannt.

Der Körnung nach wird Stückkoke und Kleinkoke unterschieden. Das spezifische Gewicht von Koke beträgt 0∙3–0∙5, das Raumgewicht 0∙15–0∙2 (bei Stückkoke der Kohlenstoffgehalt 89–93%). Koke wurde in den Anfängen des Eisenbahnbetriebes ausschließlich zur Lokomotivfeuerung verwendet. Jetzt wird er nur mehr, wo rauchfreie Verbrennung in großen Städten gefordert wird, (Verschubdienst, Straßenbahnen) auf Lokomotiven gefeuert. Von der Verwendung von Koke in langen Tunneln ist man abgegangen, weil Koke schwer anbrennt und daher trotz rauchfreier Verbrennung besonders gleich nach Aufgabe nicht vollkommen (zu Kohlenmonoxyd statt Kohlendioxyd) verbrennt. In den metallurgischen Prozessen der Werkstätten und zur Beschickung von Generatoren (Generatorgasbetriebe) findet Koke im Eisenbahnbetriebe vielfach Verwendung. Zu Wagenheizzwecken wird Koke fast nicht mehr verwendet.

F. Kohlenziegel oder Briketts (patent fuel briquettes; agglomerées, briquettes; panetti, matelloni) werden aus Steinkohle und seit etwa 1900 aus Braunkohle in großer Menge, besonders in Deutschland, aus Braunkohlenkoke, aus Sägemehl, aus Petroleumabfall und aus Torf mit und ohne Bindemittel für sofortigen Verbrauch oder als lange aufbewahrbarer Vorratbrennstoff erzeugt.

Analysen und Brennwertangaben.

Die Form der Kohlenziegel ist sehr verschieden. In Belgien und Nordfrankreich werden solche von Linsenform in Eigröße (Eierbriketts, boulettes) mit Lehm als Bindemittel hergestellt. In England (besonders Cardiff und Swansea), in Frankreich, Deutschland und Italien werden Kohlenziegel zum Gewicht von 7 kg im doppelten Ausmaße von Mauerziegeln aus Steinkohle hergestellt, wobei der Zusatz für Dauerware bis 7% für Ortsverbrauch 2 bis. 21/2% Hartpech beträgt.

In Österreich (Pilsner Becken) werden auch kleinere Steinkohlenziegel erzeugt.

Braunkohlenbriketts werden fast in allen deutschen Braunkohlenwerken in flacher Form mit abgeschrägten Ecken, Gewicht ungefähr 11/2 kg ohne Zusatz erzeugt. Ebenso werden Holzmehl- (in Linz, Oberösterreich) und Torfziegel ohne Zusatz gepreßt. Braunkohlenkoke und Petroleumrückstandbriketts werden bisher nur probeweise erzeugt. Briketts aus bester Steinkohle (z.B. Cardiffmarken) dienen an vielen Orten zur Lokomotivfeuerung (in Italien, ziemlich viel in der Schweiz, Deutschland, Österreich-Ungarn bei sehr vielen Bergbahnen). Ihre Hauptverwendung finden sie aber als Reservebrennstoff sowohl am Tender der Lokomotiven für plötzlich auftretende besondere Leistungen als auch in den Kohlenhöfen für Unterbrechungen in der Lieferung der B. (Verschneite Linien, Arbeitsausstände, Krieg und Kriegsgefahr). Beste Kohlenziegel können gut geschlichtet im Freien bis 20 Jahre lagern, ohne an Brennwert zu verlieren.

Gute Briketts geben ein geringeres Kalo als Steinkohle, bedürfen kein so häufiges Schüren und verursachen demnach eine geringere Abkühlung der geheizten Flächen; die Briketts stehen rücksichtlich des Brennwerts der Stückkohle nicht nach, sind dichter und fester als diese, lassen sich leichter und besser unterbringen und gestatten eine größere Reinlichkeit. Zu große Briketts sind nicht empfehlenswert, weil sie meist verkleinert werden müssen und wieder Grus liefern.

Die Preise der Kohlen werden fast ausschließlich an den Kohlenbörsen Englands geregelt, weil England infolge seines großen Kohlenreichtums fast allen Ländern, in welchen aus lokalen Gründen Kohlennot herrscht, aushilft und der Schiffsbezug von England billig ist, da englische Kohle in der Mehrzahl der Relationen als Rückfracht genommen wird.

Fast allen Kohlenpreisbestimmungen der Gruben und Syndikate in anderen Ländern dienen die in England börsenartig aufgestellten Gruben- und Frachtpreise als Grundlage.

G. Erdöl (Petroleum, crude oil, petroleum; pétrole; petrolio) wird seit 1900 in größerem Maßstabe zur Lokomotivheizung verwendet, u. zw. entweder ausschließlich (russische Methode nach Thomas Urquhart) oder durch Verwendung eines ständig erhaltenen leichten Kohlenfeuers als Zündflamme (englische Methode nach Holden). Zur Verwendung gelangt Rohöl, dem jedoch das Benzin wegen Explosionsgefahr entzogen ist und Blauöl, dem außer Benzin noch sonstige höherwertige Ölgattungen, sowie etwa vorkommendes Paraffin abdestilliert sind. Blauöl wird außer zur Lokomotivfeuerung auch für Dieselmotoren in Werkstättenbetrieben verwendet. Vielfach werden auch Teeröle verfeuert. Rückstände der Petroleumfabrikation (russisch Astatki oder Massud) werden ebenfalls für Lokomotivfeuerung verwendet (s. Heizölfeuerung).

II. Lagerung der Brennstoffe. Nachdem jede Kohlengattung durch längeres Lagern mehr oder weniger entwertet wird und durch die Fähigkeit, den Sauerstoff der atmosphärischen Luft aufzunehmen, vielfach eine Neigung zur Selbstentzündung eintritt, sollte in der Regel ein größeres Anhäufen von Kohlenvorräten nicht Platz greifen. Die Gefahr der Selbstentzündung wird umso größer, je mehr die ursprüngliche Feuchtigkeit aus der Kohle schwindet. Vor allem ist diesem Umstand bei Kleinkohle oder Kohlensorten, die mit Staub stark untermischt sind, besonderes Augenmerk zu schenken, weil die Oxydation infolge der größeren Angriffsflächen viel rascher vor sich geht, wie bei Grobkohle. Es sind daher Stückkohlen gegen die Oxydation widerstandsfähiger als Kleinkohlen und eignen sich besser zur Lagerung. Erfahrungsgemäß bietet das Erhalten hygroskopischer Feuchtigkeit Schutz gegen das Zerfallen der Kohle und gegen ein rascheres Fortschreiten der Oxydation, weshalb es zweckmäßig ist, die Kohlenlager vor einem raschen Austrocknen durch Zudecken mit einer 40–50 mm starken Schichte Kohlenstaub zu schützen.

Was den Umfang der beim Eisenbahnbetrieb zu haltenden Kohlenvorräte anbelangt, so lassen sich hierfür keine allgemeinen Regeln aufstellen, indem einerseits die Rücksicht auf oft vorkommende ungünstige Konjunkturen des Kohlenmarkts, Störungen im Bergwerksbetrieb, Ausstände, Wagenmangel, elementare Ereignisse u.s.w., anderseits auch vielfach die Vorschriften über Lagerung von Kriegsvorräten zu ungleichmäßiger Bevorrätigung zwingen. Den preußischen Staatsbahnen wurde mit Rücksicht auf die Ausstände in den Kohlenrevieren eine Bevorrätigung an Kohle für einen achtwöchigen Zeitraum aufgetragen. Die österreichischen Staatsbahnen halten laut Erlaß des EM. vom 30. Dezember 1911 Vorräte für 8 Wochen auf Hauptbahnen; auf Lokalbahnen, die an Hauptbahnen anschließen, ist höchstens ein vierwöchentlicher und auf den übrigen Lokalbahnen ein sechswöchentlicher Vorrat zu halten. Vor Beginn des Herbstverkehres werden diese Vorräte auf Hauptbahnen bis auf das Ausmaß eines 3monatlichen Bedarfes erhöht; sonstige Ausnahmen dürfen nur über besonderen Auftrag Platz greifen. Andere Bahnverwaltungen lassen die Kohlenvorräte vielfach nicht über die vierzehntägige Verbrauchsmenge anwachsen. Nichtsdestoweniger bringen es die örtlichen, mitunter sehr beschränkten Raumverhältnisse vieler Kohlenlagerstationen mit sich, daß ältere Kohlenvorräte weit über die vorschriftsmäßigen Lagerungsfristen hinaus liegen bleiben, und immer wieder jüngere Kohlenvorräte zur Verwendung kommen. In solchen Fällen werden die Brennwertverluste, namentlich aller Kohlen mit hohem Gehalt an hygroskopischem Wasser nicht unbedeutend sein, worauf bei Wahl der Kohlengattung Rücksicht zu nehmen sein wird. Jedenfalls empfiehlt es sich, zur Feststellung allfälliger Verluste zeitweise Kohlenproben mit länger lagernden Sorten vorzunehmen.

Kohle wurde früher in unregelmäßigen Haufen längs eines Gleises abgeworfen. Jetzt werden hierfür eigene Einzäunungen aus Altschwellen und Schienen (in Deutschland vielfach aus alten eisernen Langschwellen) hergestellt, die gestatten, Kohle bis zu 4 m hoch aufzuschichten.

In Staaten, wo Kohle mit Greiferkrahnen aus den Wagen entladen und auf die Tender verladen wird (so insbesondere in Frankreich), hat man die Einzäunungen wieder verlassen und ist zum hohen, kegelförmigen Haufen zurückgekehrt, weil der Greifer derart mehr Bewegungsfreiheit erhält. Kleinere Mengen Kohle (bis 1000 t) werden bei den neuesten maschinellen Bekohlungsanlagen (s.d.) (Nordamerika und Deutschland) in eisernen Behältern aufbewahrt; in letzter Zeit werden einzelne solche Behälter auch aus Eisenbeton hergestellt.

Holz wird meist in Stößen gelagert, die jederzeit ermöglichen, die vorhandene Menge nachzuzählen.

Petroleum wird in freistehenden oder versenkten Zisternen gelagert, wobei die Rohrleitungen mittels Kohlensäure führenden Überrohren gegen Feuer gesichert sind.

III. Brennstofferprobung. Die Qualitäten, insbesondere der Heizwert und die Verwendbarkeit der verschiedenen Brennstoffe werden durch eingehende Erprobungen ermittelt.

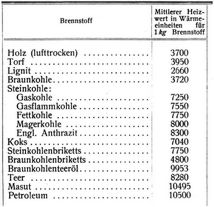

Der Heizwert eines B. findet seinen Ausdruck durch die Zahl der für 1 kg B. verdampften l Wassers oder bei Elektrizitätswerken durch die Anzahl der für 1 kg B. erzeugten Kilowattstunden; die wissenschaftlichen Untersuchungsmethoden bestimmen genau die von dem betreffenden B. erzeugten Wärmeeinheiten oder Kalorien.

Außer diesen Werten ist es selbstverständlich auch von Wichtigkeit, die chemische Zusammensetzung der B., insbesondere deren Gehalt an verbrennlichem Schwefel und das Verhältnis des Schwefelgehaltes zum Kohlenstoffgehalt, (wegen des schädlichen Einflusses des Schwefels auf die metallenen Bestandteile der Feuerungsanlagen, insbesondere jener aus Kupfer), sowie den Prozentsatz der Rückstände und ihr Verhalten im Feuer zu kennen.

Zur Kenntnis dieser Werte gelangt man auf dem Wege einer chemisch-analytischen und einer kalorimetrischen Untersuchung, oder schließlich auf dem Wege der praktischen Erprobung der B. entweder im Betriebe bei Lokomotiven oder bei Stabilanlagen.

Nachstehende Zusammenstellung enthält die bei vollkommener Verbrennung erreichbaren Heizwerte der wichtigsten im Eisenbahnbetrieb verwendeten Brennstoffe:

Die chemisch-analytische Untersuchung gibt in Gewichtsprozenten den Gehalt an Kohlenstoff, Wasserstoff, Sauerstoff, Stickstoff, hygroskopischem Wasser, Asche und verbrennlichem Schwefel. Aus diesen Werten ist es möglich, den absoluten Wärmeeffekt in Kalorien nach folgender von Dulong aufgestellten und vom Verein deutscher Ingenieure sowie dem Internationalen Verband der Dampfkessel-Überwachungvereine angenommenen sog. Verband-Formel zu berechnen, u. zw:

wobei

WE den absoluten Wärmeeffekt in Kalorien, C den Gehalt an Kohlenstoff, H den Gehalt an Wasserstoff, O den Gehalt an Sauerstoff, S den Gehalt an verbrennlichem Schwefel und H2O den Gehalt an hygroskopischem Wasser

in Prozenten bedeuten.

Der so berechnete Heizwert weicht gewöhnlich ganz unwesentlich von dem auf kalorimetrischem Wege ermittelten Werte ab.

Die kalorimetrische Untersuchung der die in besonderen, zu diesem Zwecke gebauten Apparaten, sog. Kalorimetern, ausgeführt wird, beruht darauf, daß man eine bestimmte Menge des zu untersuchenden B. in Sauerstoff oder in einem Gemisch von Sauerstoffgas und atmosphärischer Luft verbrennt und die dabei entwickelte Wärme auf eine genau bekannte Wassermenge überträgt, dessen Temperaturzunahme ermittelt wird. Diese Untersuchung gibt in verläßlicher Form den Heizwert der B. in Kalorien. (Kalorimetrische Bombe von Dr. Kröcker, Kalorimeter von Parr). Für die Bestimmung des Heizwertes flüssiger B. wird das Kalorimeter von Junker verwendet.

Die chemische Analyse wird jedoch immer die Grundlage für die Untersuchung und Wertbestimmung der B. bilden, da nur dadurch ein Einblick in deren Zusammensetzung gewonnen werden kann.

Für die Eisenbahnen weitaus wichtiger ist aber die praktische Erprobung der B., weil nur hierbei ihre sonstigen Eigenschaften, die Eigentümlichkeiten der Feuerungsanlage und die Verhältnisse, unter welchen die B. gewöhnlich verwendet werden, Berücksichtigung finden können.

Das Verhalten der B. auf dem Rost während der Verbrennung, die Schlackenbildung und die leichtere oder schwierigere Manipulation in der Bedienung des Feuers bedingen nämlich bei ein und derselben Feuerung und bei gleicher Wartung größere Schwankungen in der Ausnützung des absoluten Wärmeeffektes.

Die praktische Erprobung, die darin besteht, daß eine genau gewogene Menge B. in einem Kesselbetriebe verbrannt und das damit verdampfte Wasser bestimmt wird, zeigt vor allem andern die Verwendbarkeit der B. für bestimmte Zwecke, wie Lokomotiv- oder Stabilkesselfeuerungen, sie gibt ein Bild des Verhaltens der B. auf dem Rost, der Dampferzeugung, der Höhe und Reinheit des Feuers, der Rauchbildung und des Funkenfluges, der Rückstände in der Rauchkammer und im Aschenkasten, der Intensität der Flamme und der Art der Feuermanipulation. Schließlich gibt diese Probe den praktischen Heizwert der B., der sich als Quotient der verdampften Wassermenge und der verbrauchten Kohle darstellt, die zu diesem Zwecke so genau als möglich kontrolliert und gemessen werden.

Diese Erprobung hat weiters den Vorteil, daß eine große Menge von B. zur Verwendung gelangen kann und daher Fehler bei der Probeentnahme auf das mindeste Maß herabgedrückt werden und daß die B. unter den natürlichen Bedingungen verbrannt werden.

Allerdings stellt der auf diese Art gefundene Heizwert nicht den absoluten Wärmeeffekt dar, da bei jeder Kesselfeuerung bedeutende Wärmeabgänge, die nicht berücksichtigt werden, in den Verbrennungsgasen durch unvollständige Verbrennung, durch die Wärmeleitung und Strahlung nach außen und endlich durch das Überreißen von unverdampftem Kesselwasser auftreten.

Von der Erprobung in Stabilkesseln wird gewöhnlich nur bei B. Gebrauch gemacht, die diesem besonderen Zwecke dienen sollen; es befinden sich derartige Versuchsanlagen in München und Brüssel.

Die Grundlage für die Beurteilung eines B. für Eisenbahnzwecke liefern Mittelwerte aus Probefahrten die mit im Betrieb erreichbarer Genauigkeit und in hinreichender Anzahl durchgeführt werden.

Um richtige Vergleichswerte zu erhalten, ist es notwendig, daß diese Proben auf gleicher Grundlage vorgenommen werden; sie müssen mit sorgfältigst instand gehaltenen Lokomotiven gleicher Bauart, mit genau geeichten Tendern und geschultem Personal, auf gleicher Probestrecke und bei tunlichst gleichen Betriebsverhältnissen ausgeführt werden. Die gewählte Probestrecke soll abwechslungsreiche Steigungsverhältnisse besitzen, die Belastung des Zuges soll immer möglichst die für diesen festgesetzte höchste sein. Die Abwäge des B. hat genau zu erfolgen. Während der Fahrt ist dem Wasserstande, der Dampf- und Rauchentwicklung, dem Funkenflug und der Feuerbedienung ein besonderes Augenmerk zuzuwenden sowie eine möglichst gleich bleibende Spannung des Dampfes (höchste) und die Einhaltung des anfänglichen Wasserstandes anzustreben. Die Wasserverluste beim Speisen des Kessels sind genau zu messen und beim Abschluß der Probe als Korrektur einzusetzen. Vor und nach der Probefahrt soll die Beschaffenheit des Feuers, des Wasserstandes im Kessel und die Dampfspannung gleich sein.

Sollte die Erprobung eines B. wegen seiner Eigenschaften im reinen Zustande nicht möglich sein, so ist es vorteilhaft, ihn in Mischung mit einem dem Brennwerte nach bekannten und die störenden Eigenschaften des Probematerials ausgleichenden B. zu erproben. Zum Schlusse der Probe wird dann der diesem Zusatzbrennstoffe entsprechende Wasserverbrauch von dem gesamten Wasserverbrauch in Abschlag gebracht.

Literatur: Brand, Technische Untersuchungsmethoden zur Betriebskontrolle. – Fuchs, Formeln und Tabellen der Wärmetechnik. – Seufert, Anleitung zur Durchführung von Versuchen an Dampfmaschinen und Dampfkesseln.

Littrow.

http://www.zeno.org/Roell-1912. 1912–1923.