- Schmiervorrichtungen

Schmiervorrichtungen (lubricators; graisseurs) der Eisenbahnfahrzeuge haben den Zweck, die Schmiermaterialien (s.d.) aufzunehmen und zur tunlichsten Verminderung des Bewegungswiderstands und der Abnutzung der Bestandteile den Gleitflächen in entsprechender Menge zuzuführen.

Man unterscheidet zunächst S. für die sog. kalt gehenden Teile der Fahrzeuge (Achslager, Zapfenlager, Kreuzkopfführung, Steuerungsteile u.s.w.) und S. für die unter Dampf gehenden Teile der Lokomotive (Kolben, Schieber, Stopfbüchsen, Regulator).

Bezüglich der S. für die Achslager der Lokomotiven, Tender und Wagen s. Art. Achslager.

Die S. für die Lager der Treib- und Kuppelzapfen bestehen im allgemeinen aus einer mittels Deckel verschlossenen, meist mit dem Stangenkopf aus einem Stück hergestellten Ölkammer, aus der das Schmiermaterial durch den Schmierkanal den Zapfen zugeführt wird.

Die Regelung des Ölverbrauchs geschieht entweder durch einen Stift, der, in den Schmierkanal lose eingesteckt und diesen bis auf einen sehr kleinen Querschnitt ausfüllend, bei der Kreisbewegung der Stangen auf- und abspielt, wodurch eine Fortleitung des Öls erzielt wird, oder mittels Dochts, der in den mit seiner oberen Mündung bis nahe an die Decke reichenden Schmierkanal eingeführt ist und das Ol heberartig absaugt.

Um das Absaugen des Öls beim Stillstand der Maschine zu unterbrechen, wird der Docht meist so angeordnet und befestigt, daß er nur wenig über die obere Mündung des Schmierkanals hervortritt und sich daselbst büschelartig ausbreitet; durch die Bewegung der Stangen wird das Öl in der Kammer gegen die Decke und gegen das Dochtbüschel geschleudert, von letzterem aufgenommen und dem Zapfen zugeführt. Vielfach wird aber der Docht auch bis ins Öl getaucht, so daß durch die Saugwirkung der Wolle Öl an die zu schmierende Stelle gelangt.

Der Deckel der Ölkammer muß verläßlich befestigt sein und gut schließen, damit ein Verspritzen des Öls durch die Dichtfugen, selbst bei der raschesten Bewegung der Stangen, nicht möglich ist; anderseits sollen die Deckel leicht und schnell geöffnet und geschlossen werden können.

Diesen Anforderungen dürften die in den Abb. 226 u. 227 dargestellten Verschlußarten am besten entsprechen.

Der gut aufgepaßte und abgedichtete Deckel a wird entweder durch 4 Schrauben b b (Abb. 226) oder auch durch eine in der Mitte des Deckels angebrachte Mutterschraube c (Abb. 227) fest angezogen. Zur Einfüllung des Öls ist eine kleine Öffnung d von 10–15 mm Durchmesser angebracht, die entweder mit Gewinde versehen und durch einen eingeschraubten hölzernen Stöpsel zu verschließen ist (Abb. 227) oder mit einer dicht anliegenden und durch eine kräftige Feder angepreßten Klappe gedeckt wird (Abb. 226).

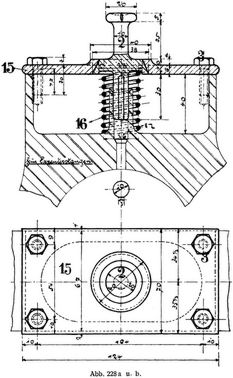

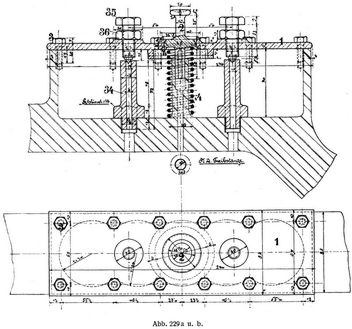

Abb. 228 a u. b zeigen die jetzt bei den Lokomotiven der preußisch-hessischen Staatsbahnen und bei zahlreichen anderen deutschen Eisenbahnen normalisierte Bauart der S. für die Stangenlager an den Treib- und Kuppelstangen. Die S. ist oben durch einen gut aufgepaßten Deckel verschlossen, der in der Mitte als Sitz für ein Ventil ausgestaltet ist, welches Ventil (2) durch eine Feder nach oben gedrückt wird. Die Ölkammer ist demnach nach außen gut verschlossen, so daß ein Verschleudern des Öls während der Fahrt nicht eintritt. Die Ventilspindel läuft in einer Führung und ist an einer Stelle flachgefeilt. Durch den so entstehenden Raum an der Spindel wird durch das Schleudern bei der Bewegung der Stange während der Fahrt das Öl dem Lager zugeführt. Das Lager erhält somit bei Stillstand kein Öl wie bei Dochtschmierung, arbeitet somit sehr wirtschaftlich. Abb. 229 a u. b zeigt ebenfalls eine solche S. für die Treibstange einer großen Schnellzuglokomotive. Bei dieser Bauart sind noch 2 einstellbare Hohlschrauben zur Besserung der Schmierung beigegeben. Der Ölverbrauch kann durch Stellen der Spitzschrauben 35 und Festklemmen mittels der Gegenmutter 36 geregelt werden.

Gefüllt werden diese S. durch Eingießen des Öls bei von Hand aus niedergedrückten Ventilen (2).

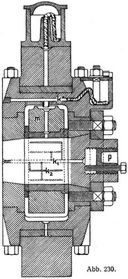

Die S. für Kreuzkopfbolzen (im vorderen Kopf der Leitstange) besteht in den meisten Ausführungen aus einer außen am oberen Kreuzkopfschlitten angebrachten Ölkammer mit Saugdocht, von der das Öl durch den Kanal k (Abb. 230) in eine am Stangenkopf ausgebohrte flache Ölmuschel m und von da zum Bolzen geleitet wird. Die Anbringung der Ölkammer unmittelbar am Stangenkopf ist wegen Platzmangel und Unzugänglichkeit nicht möglich. Da bei dem raschen Wechsel der Bewegungsrichtung des Kreuzkopfs, von den aus den Zuleitungskanälen frei fallenden Öltropfen nicht alle in die Schmiermuschel des Stangenkopfs gelangen, sondern z.T. verschleudert werden, hat man neuerer Zeit versucht, die Schmierkammer am Bolzen selbst anzubringen und den Fettstoff durch die in den Bolzen gebohrten Kanäle k1 k2 an die Gleitfläche zu führen. Zu diesem Zweck eignet sich am besten die Verwendung eines Fettstoffs festerer Beschaffenheit (Vaseline oder sog. Starrschmiere), der nach Bauart Stauffer mittels Preßkolben (p in Abb. 230) nach Bedarf zu den Gleitflächen gedrängt wird.

Die oberen Lineale der Kreuzkopfführungen erhalten ähnliche S. wie die Stangenlager, jedoch mit einfacherem Deckelverschluß, u.zw. mit heberartig wirkendem Saugdocht, der bei längerem Stillstand der Maschine durch den Heizer aus dem Ölkanal gezogen wird, um die Schmierung zu unterbrechen.

Zur Schmierung der unteren Lineale genügt ein einfaches Schmierloch im unteren Schlitten des Kreuzkopfs, durch das das Öl unmittelbar auf die Gleitfläche des Lineals fließt.

Zur besseren Verteilung des Öls sowie auch zum Abstreifen von Verunreinigungen dient ein am Schlitten vorn und hinten angeschraubter Filz- oder Lederstreifen.

Die S. für Exzenterringe sind in ähnlicher Weise wie jene für die Stangenlager ausgeführt; die Ölzuführung wird meist mittels heberartig wirkender Saugdochte geregelt.

Zur Aufnahme des Öls für die Bolzenlöcher der Steuerungsbestandteile dienten früher bloß trichterförmige Vertiefungen des Schmierloches, während in neuerer Zeit, besonders bei Schnellzuglokomotiven, bei den wichtigeren Bolzen des Steuerungsmechanismus ebenfalls kleine Ölkammern mit Saugdocht oder Stauffersche Vasen für Fette festerer Beschaffenheit angebracht werden.

Von besonderer Wichtigkeit für die Instandhaltung der Lokomotiven und die Wirtschaftlichkeit des Betriebs sind die S. für die Kolben und Schieber.

Da der Schmierbedarf für diese Teile je nach der Verwendung und der Bauart der Lokomotive, nach dem Speisewasser und dem verwendeten Schmierstoff sehr verschieden sein kann, so müssen für Kolben und Schieber den jeweiligen Bedingungen entsprechende S. in Anwendung kommen.

Bei mäßig angestrengt arbeitender Maschine ist der Schmierbedarf ein geringer, weil an den Gleitflächen und Zylinderwänden stets ein Niederschlagen des Dampfes und damit eine die Reibung vermindernde Anfeuchtung dieser Flächen eintritt, während bei großer Leistung der Maschine (hohe Füllung bei hoher Dampfspannung) nur ein geringer Niederschlag stattfindet und eine reichlichere Ölung notwendig wird. Letzteres ist insbesondere auch dann der Fall, wenn die Maschine längere Strecken mit geschlossenem Regulator läuft.

Senkrechte Schieber, wenn sie beim Leergang nicht gegen die Spiegelfläche gepreßt werden, verlangen eine weniger reichliche Ölung als liegende Schieber, die stets mit ihrem Eigengewicht auf die Lauffläche drücken.

Bei kalkhaltigem Speisewasser wird, wenn es mit dem Dampf in die Zylinder gelangt, der an den Wänden haftende Fettstoff rascher verzehrt (verseift) als bei weicherem Wasser; in die Zylinder werden auch vom Dampf Kesselsteinteilchen mitgerissen, die die Gleitflächen rauh machen und die Reibung erhöhen. Mineralöle müssen in reichlicherem Maß zugeführt werden als andere Fettstoffe; Schnellzuglokomotiven, die lange Strecken durchlaufen, ohne anzuhalten, verlangen eine verläßlichere und reichlichere Schmierung als Güterzug- oder Verschublokomotiven.

Aus diesen Gründen ist es erklärlich, daß sehr verschiedene Bauarten von S. in Anwendung sind.

Bei diesen S. unterscheidet man im allgemeinen: Einzelöler, die unmittelbar am Schieberkasten oder Zylinder angebracht sind, und Zentralöler, die im Handbereich des Lokomotivführers angeordnet und durch eine Rohrleitung mit dem Zylinder und Schieberkasten verbunden sind.

Nach ihrer Wirkungsweise unterscheidet man

bei Einzelölern: von Fall zu Fall wirkende S.; selbsttätig, nur beim Leergang wirkende S.; ununterbrochen, sowohl beim Leergang als auch unter Druck wirkende S.; selbsttätig, nur unter Druck wirkende S.; selbsttätig, nur unter Druck wirkende S. mit Ölaustritt infolge Verdrängung durch Kondensationswasser;

bei Zentralölern: von Fall zu Fall in Wirksamkeit gesetzte S.; ununterbrochen durch Kondensation des eingeleiteten Dampfes wirkende S. und Ölpumpen mit zwangläufig bewegtem Kolben.

Die am häufigsten vorkommenden Bauarten sind folgende:

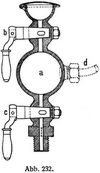

A. Einzelöler. Zu den S., die von Fall zu Fall, u.zw. meist während des Stillstands der Maschine in den Stationen benutzt werden, gehören der Hohlwechsel (Abb. 231) und das Ölgefäß mit dem oberen und unteren Abschlußhahn b und c (Abb. 232). Solche S. finden beispielsweise bei den Dampfregulatoren Anwendung.

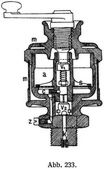

Unter Druck und beim Leergang der Lokomotive infolge der im Zylinder oder Schieberkasten stattfindenden Druckunterschiede wirkende S. sind in den Abb. 233 u. 234 dargestellt. Abb. 233 zeigt die Bauart Schauwecker mit Dampfmantel und Regulierung des Ölaustritts durch eine Kapillaröffnung, Abb. 234 die Bauart Gebauer mit Regelung des Ölaustritts durch eine Ventilschraube.

Bei beiden Ausführungen muß der Deckel des Ölgefäßes a und die Füllschraube dampfdicht schließen; bei beiden Arten gelangt der Dampf durch den Kanal k und durch die Ventilöffnung v bzw. die Kapillaröffnung c in den Ölraum, tritt über die Oberfläche des Schmierstoffs und drückt durch seine Spannkraft letzteren durch den schon erwähnten Kanal k zu den Kolben oder Schiebern. Beim Gang der Maschine ohne Dampf wird der Fettstoff angesaugt, weshalb die S. in diesem Fall reichlicher schmiert.

Die S. von Schauwecker ist ferner noch mit einer Umhüllung m als Schutz gegen Abkühlung, einem Drahtsieb s zur Fernhaltung von Uneinigkeiten und einem Ventil v2 versehen, welch letzteres den Eintritt von Kesselwasser (beim Wasserwerfen) aus dem Zylinder verhindert, während der Dampf dieses Ventil nicht zu schließen vermag. Die Schraube z dient zur Entleerung der S. vom Verdichtungswasser.

Die S. von Latowski, Pallischek, Schärges und Scharnberger sind nach dem gleichen Grundsatz wie die vorgenannten ausgeführt.

B. Zentralöler. Zu den von Fall zu Fall in Tätigkeit gesetzten S. gehört die nur beim Leergang wirkende Zentralschmiervorrichtung einfachster Art, die aus einer mit oberem und unterem Abschlußhahn versehenen Schmiervase besteht. Diese ist anstatt auf dem Schieberkasten oder Zylinder auf dem Führerstand angebracht und mit dem Schieberkasten oder Zylinder durch die nötigen Leitungsrohre verbunden (Abb. 232). Der Ölabfluß erfolgt nach Öffnung des unteren Hahnes c durch Ansaugen, d.h. durch das nach Abschluß des Dampfes beim Leerlauf hinter dem Kolben entstehende Vakuum.

Es gehören ferner hierher ähnliche S. wie vorbeschrieben, bei denen jedoch Einleitung von Kesseldampf in den Ölbehälter oder in die Ölleitungsrohre stattfindet (durch das in Abb. 232 mit d bezeichnete Dampfzuleitungsrohr), um den Ölabfluß zu begünstigen und sowohl beim Leerlauf als auch bei der Fahrt unter Dampf schmieren zu können.

Bei solchen Vorrichtungen muß, wenn geschmiert werden soll, vorher der Ölabflußhahn c bzw. auch die Dampfzuleitung d abgeschlossen und die für die jedesmalige Schmierung bestimmte Ölmenge durch den Füllhahn b in die Vase eingeführt werden.

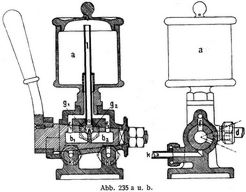

Eine Einrichtung, die die Menge des Schmiermaterials zu regeln gestattet, zeigt die auf Abb. 235 a u. b dargestellte Kernaulsche S. Unter dem Ölraum a ist ein Hahn angebracht, der 2 getrennte Kammern b1 b2 enthält; diese Kammern können je nach der Stellung des Hahnes entweder durch die Bohrungen f1 f2 mit dem Ölraum und gleichzeitig durch g1 g2 mit dem Luftrohr l oder mit dem Dampfzuleitungsrohr d und gleichzeitig mit den 2 Ölabflußröhrchen k1 k2 in Verbindung gebracht werden. Bei der in Abb. 235 a u. b gezeichneten Stellung des Hahnes tritt das Öl durch f1 f2 in die beiden Hohlräume, während aus den letzteren Luft oder Dampf durch l entweicht. Wird der Hahn um etwa 60° gedreht, so tritt Kesseldampf in die beiden Kammern b1 b2 und drängt das darin befindliche Öl beiderseits zu den Zylindern und Schiebern. Nach der Entleerung der Kammern wird der Hahn wieder in die frühere Stellung zur neuerlichen Füllung gebracht.

Die Schmierung kann auf diese Art jederzeit ganz nach Bedarf und in streng kontrollierbarer Menge vorgenommen werden.

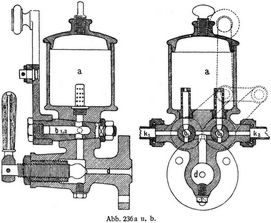

Die Abb. 236 a u. b zeigen eine nach dem gleichen Grundsatz gebaute, früher bei den österreichischen Staatsbahnen in Verwendung gestandene S. An Stelle des zweikammerigen Hohlhahns sind 2 kleinere gekuppelte hohle Hähne b1 und b2 angebracht (da der große Kernaulsche Hahn schwerer dicht zu halten ist). Die Wirkungsweise ist sonst die gleiche und findet die Schmierung ebenfalls gleichzeitig für beide Maschinenseiten statt; der Dampfzutritt erfolgt durch d, der Ölabfluß durch k1 k2.

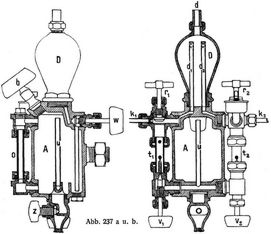

Die in den Abb. 237 a u. b dargestellte Nathansche S. besitzt 2 getrennte Einrichtungen zum Regeln. Diese S. besteht im wesentlichen aus dem Dampf- und Kondensationsraum D und dem Ölraum A, ferner dem Wasserabschlußventil w, den Regelungsventilen v1, v2, den 2 Tropfenschauröhren t1, t2 und dem Ölstandsglas o; die Ventile r1, r2 dienen zum Absperren der Schaugläser beim Bruch der letzteren.

Das in D durch den von d eintretenden Kesseldampf gebildete Niederschlagwasser sinkt bei offenem Ventil w auf den Boden des Ölraums A und hebt die Ölschicht bis zur oberen Mündung des Überlaufrohrs u, von wo das Öl tropfenweise in die mit Niederschlagwasser gefüllten Schaugläser und sodann, mit dem durch die Rohre d1, d2 eintretenden Dampf gemischt, in die beiderseitigen Schmierleitungen k1, k2 gelangt.

Vor jedesmaliger Füllung des Ölraums A, die durch b erfolgt, muß das daselbst angesammelte Niederschlagwasser durch das Ventil z entfernt werden.

Die S. von De Limon unterscheidet sich von der Nathanschen S. nur dadurch, daß bei ersterer für die Beobachtung der Tropfenbildung keine Glasröhren, sondern 2 einander gegenübergestellte Glasscheiben angebracht sind.

Bei den S. von Treutier und De Limon ist die Regelungseinrichtung nur einfach wirkend.

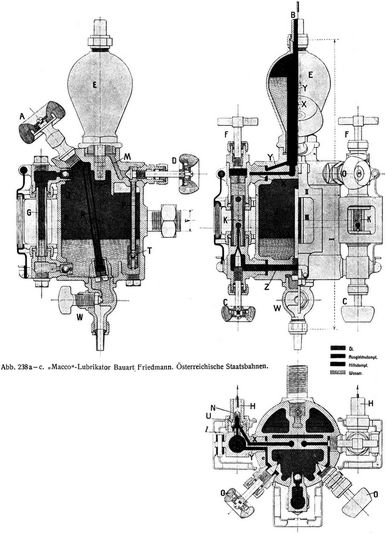

Nachstehend ist die Wirkungsweise des bei den österreichischen Staatsbahnen und auch bei zahlreichen anderen Bahnverwaltungen mit bestem Erfolg in Verwendung genommenen Lubrikators »Macco« Bauart Friedmann (Abb. 238 a–c) erläutert:

Der bei B zugeführte Kesseldampf kondensiert im Gefäß E, das Kondenswasser gelangt durch die Bohrung M und das Rohr P in das Ölgefäß J, hebt das spezifisch leichtere Schmieröl, bis es in das Rohr R übertritt und in die Bohrung Z gelangt. Steigt das Kondenswasser im Gefäß E, bis es die Bohrungen in den Rohren Y erreicht, so fließt es durch diese in die Schaugläser K ab. Durch den Druck der Wassersäule wird das Öl bei geöffneten Regulierventilen C in die Schaugläser K gelangen, hier in Tropfenform aufsteigen und bei offenen Absperrventilen F die Eintrittsöffnung l der Schmierdüse N erreichen. Hierher gelangt gleichzeitig der aus dem Gefäß E durch die Rohre Y abfließende Ausgleichsdampf mit etwa überschüssigem Kondenswasser, mischt sich mit den Öltropfen und treibt diese in den Raum U der Schmierdüse N. In diesen Raum U kommt gleichfalls der aus der Leitung X strömende Hilfsdampf, welcher den Öltropfen mit erhöhter Geschwindigkeit zur Verbrauchsstelle führt.

Die Hilfsöler O ermöglichen eine direkte Ölentnahme durch die Bohrungen b und c.

Das Ölstandsglas G wird im Fall eines Bruches oben und unten durch die Kugelventile von jeder Verbindung mit dem Apparat selbsttätig in der Weise abgeschlossen, daß die Kugeln infolge des im Gefäß herrschenden Überdrucks an ihre Sitze geschlagen werden. Solange das Glas ganz ist, lassen die Kugeln, die in den geneigten Flächen an den Stiften liegen bleiben, die Verbindung mit dem Ölgefäß frei.

Das Wasserrohr P ist mit einem Selbstschlußventil T versehen, um ein Übertreten des Öles in den Kondenser zu verhindern.

Bei allen den Zentralölern müssen die Ölleitungsrohre mit einem gegen den Zylinder abschließenden Kugel- oder Plättchenventil v (Abb. 239) versehen sein, damit kein Niederschlagswasser aus dem Zylinder in die Rohrleitung eintreten kann, weil sonst bei jedem Kolbenhub ein heftiges Schlagen in der Leitung eintreten würde.

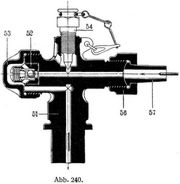

Bei den nachfolgend beschriebenen Zentralölern Bauart Friedmann ist am Ende jeder Rohrleitung ein federbelastetes Kugelrückschlagventil (52) eingeschaltet, das verhindert, daß der Dampf in die Ölleitung eindringt, und auch vermeidet, daß Öl austritt, wenn die Lokomotive steht oder wenn sich im Zylinder ein Vakuum bildet (s. Abb. 240). Die Schraube 54 dient zur Kontrolle, ob die Ölleitung gefüllt ist.

Bei den mit 2 getrennten Regelungseinrichtungen versehenen S. werden die Ölzuleitungsrohre entweder derart geführt, daß mit einer Leitung die beiden Zylinder und mit der zweiten Leitung die beiden Schieber, oder daß Zylinder und Schieber einer Maschinenseite zusammen von je einer Regelungseinrichtung bedient werden.

Die erstere Anordnung hat den Vorteil, daß die Zylinderschmierung, wenn sie nicht unbedingt notwendig ist, zeitweilig unterbrochen werden kann, während die Schieberschmierung fortdauert.

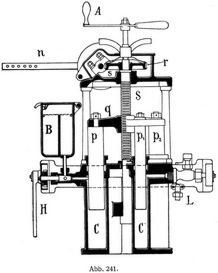

Bei Lokomotiven kommen auch ununterbrochen wirkende S. mit zwangläufig bewegtem Preßkolben (Schmierpressen) zur Anwendung. Derartige S., wie solche von Mollerup, Mayer, Ritter u.a. gebaut worden sind, bestehen aus einem Ölbehälter, in dem ein Plungerkolben bei Bewegung der Lokomotive infolge seiner zwangläufigen Kupplung mit der Schieberstange (mittels Sperrklinkenrads) stetig vorgeschoben wird und dadurch den im Behälter enthaltenen Schmierstoff in die Schmierleitung preßt. Abb. 241 zeigt die Schmierpresse Bauart Ritter.

Mittels der Kurbel A werden durch die Schraubenspindel S die Plungerkolben p p1 p2, die durch das Querhaupt q mit der Spindel S in Verbindung sind, gehoben. Die Plunger tauchen in die Ölbehälter C ein und sind mittels Stopfbüchsen gegen außen abgedichtet. Durch das Heben der Plunger saugen diese aus dem Behälter B das Öl durch den entsprechend gestellten Hahn unter B bis in die Ölkammern C an. Wird mittels des Schalthebels n (von einem schwingenden Bestandteil der Lokomotive aus angetrieben) das Schneckenrad r gedreht, so drückt die von r mitgenommene Schraubenspindel s durch das festgeführte Querhaupt q die Plunger wieder in die Ölkammern C nieder und zwingt das Öl, in die Ölleitungen L zu fließen, und führt es den zu schmierenden Stellen zu.

Wenn sich die ein- und zweistempeligen Schmierpressen (Mollerup-Pressen) im Eisenbahnbetrieb nicht durchsetzen konnten, so lag dies darin, daß infolge des Wechsels zwischen Voll- und Leerfahrten, also zwischen hohem Druck und Unterdruck in den Zylindern, sich gewisse Übelstände in der Schmierung ergaben.

Mit den gesteigerten Dampfspannungen ist man auch von den Auftriebsölern vielfach abgekommen, u.zw. hauptsächlich mit Rücksicht auf die unter Druck stehenden Schaugläser. Auch zersetzte sich das Öl durch die Einwirkung der hohen Dampftemperatur, bevor es zu den Schmierstellen gelangte.

Als man zu mehrzylindrigen Lokomotiven überging und nicht nur Zylinder und Schieber, sondern auch Stopfbüchsen von einer zentralen Stelle geschmiert werden sollten, stellte sich das Bedürfnis nach einem Schmierapparat ein, der die Aufmerksamkeit des Personals in geringerem Maße, als dies bisher der Fall war, in Anspruch nimmt, und der ferner eine beliebige Anzahl Schmierstellen in sich vereinigen ließ, um möglichst jede Verbrauchsstelle durch eine gesonderte Leitung mit Öl versehen zu können.

Diesen Bedingungen entsprechen die mechanischen Schmierapparate, die, als der Heißdampfbetrieb eingeführt wurde, sich geradezu als unentbehrlich erwiesen.

Man unterscheidet 2 Hauptgruppen von für Lokomotiven in Betracht kommenden mechanischen Schmierapparaten; es sind dies

1. mehrstempelige Schmierpressen,

2. Schmierpumpen.

Erstere sind aus den oben angeführten Mollerup-Pressen durch weiteren Ausbau entstanden. Sie besitzen 6–8 große Kolben von etwa 40–70 mm Durchmesser, die mittels Schaltwerk, Wurmantrieb und Schraube nach abwärts gedrückt werden. Sind die Kolben an der tiefsten Stelle angelangt, so löst sich der Antrieb selbsttätig aus; durch Aufwärtskurbeln von Hand aus wird die Presse wieder gefüllt. Um nicht jeden Preßzylinder für sich füllen zu müssen, sind gemeinsame Füllbehälter und Füllhähne vorgesehen. Trotzdem ist dabei besondere Vorsicht notwendig, da ein Eindringen geringer Luftmengen in den Preßzylinder schon schädlich wirkt.

Im Verhältnis zum geringen Ölinhalt der Pressen ist deren Raumbedarf ein sehr großer und auch der Preis ein hoher. Ungeachtet des Umstandes, daß sich die Ölleitung der Pressen bei Leerfahrt trotz der an den Zylinder angebrachten Ölsparer leicht entleeren, arbeiten die Pressen im allgemeinen verläßlich, konnten sich aber im Eisenbahnbetrieb nur so lange behaupten, als die Schmierpumpen noch gewisse Unvollkommenheiten aufwiesen, die hauptsächlich im Undichtwerden der Saug- und Druckventilchen bestanden.

Der Umstand, daß die Schmierpumpen eine Reihe von Vorteilen gegenüber den Pressen aufweisen, wie größeren Ölinhalt, Vereinigung vieler Einzelnpumpen in einem einzigen Ölgefäß, Anordnung der beweglichen Teile im Ölbad sowie Unmöglichkeit des Entladens des minimalen Ölinhalts der Einzelnpumpen gab die Anregung, die Ventilchen als Ursache von Störungen durch andere Organe zu ersetzen, so daß die heute allgemein verbreiteten ventillosen Schmierpumpen als äußerst betriebssicher bezeichnet werden können.

Die bekanntesten dieser Schmierpumpen für Lokomotiven sind die von Friedmann, Michalk, Dicker in Werneburg und von De Limon, letztere nach Patent von Friedmann gebaut. Nebst den genannten Apparaten werden noch ähnliche von anderen Firmen auf den Markt gebracht, deren Wirkung jedoch, da sie mit Ventilen arbeiten, den erwähnten Störungen infolge Verschmutzen dieser Ventile ausgesetzt sind.

Die Schmierpumpen werden entweder vorne nächst den Zylindern oder im Führerstand montiert; erstere Anbringungsart ergibt wohl bequemere Handhabung, wogegen der Nachteil, längere Rohrleitungen, in Kauf genommen werden muß.

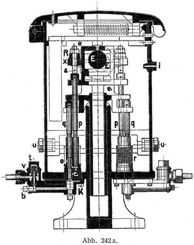

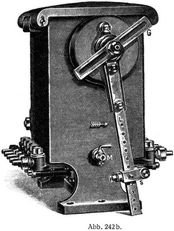

Bei den österreichischen Staatsbahnen und auch bei zahlreichen anderen Bahnverwaltungen (so in Deutschland, Rußland, Schweiz) ist derzeit die Lokomotivschmierpumpe Bauart Friedmann (Abb. 242 a u. b) weit verbreitet.

Dieser Apparat vereinigt in sich mehrere vollständig voneinander unabhängige Öler, von denen jeder für sich regelbar ist und ganz unbeeinflußt von den in den Schmierleitungen auftretenden Gegendrücken regelmäßig den Verbrauchstellen diejenige Ölmenge zupumpt, auf die er eingestellt ist.

Demnach kann ein einziger Apparat zur gleichzeitigen Schmierung von unter verschiedenen Drücken stehenden Organen sowie von freien Stellen (Stopfbüchsen) benutzt werden.

Das Doppelexzenter E E1 (Abb. 242 a), das vermittels des Schalthebels L (Abb. 242 b) gedreht wird, versetzt die selbstdichtenden Kolben p und q (242 a) in eine auf- und abgehende Bewegung. Der Kolben p saugt das Öl aus dem Ölbehälter durch das Loch o und das obere Loch y an und drückt es durch das untere Loch y in den Druckraum K. Die Bewegung der beiden Kolben p und q gegeneinander ist eine derartige, daß der Druckraum niemals in unmittelbarer Verbindung mit dem Ölgefäß ist. Ein Aussaugen des Ölinhalts ist daher ausgeschlossen.

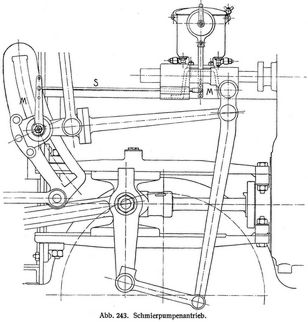

Die Öllieferung der Schmierpumpe richtet sich nach dem jeweiligen Winkelausschlag (Hub) des Schalthebels L. Wird der Einstellkloben 5 (Abb. 242 b) gegen die Mitte des Schaltrades verschoben, so wird eine reichlichere Schmierung erreicht. Der Ausschlag des Schalthebels läßt sich auch mit Hilfe des an der Kulisse angebrachten, entsprechend konstruierten Mitnehmers M (Abb. 243) verändern; wird der Schalthebel von der Schieberstange der Lokomotive angetrieben, so ist der Übertragungshebel gleichfalls so einzurichten, daß eine Vergrößerung oder Verminderung des Hubes zulässig ist.

Außer der Regelung der Gesamtöllieferung läßt diese Schmierpumpe auch die entsprechende Einstellung der einzelnen. Schmierstellen zu, u.zw. hängt die austretende Ölmenge vom Hub des betreffenden Kolbens p ab. In der auf Abb. 242 a ersichtlichen Stellung fördert der Kolben p sein Maximum. (Die oberste Kante der Regulierschraube R fällt mit der oberen Kante der mittleren Kulisse e zusammen.) In dem Maße, wie die Schraube R nach oben geschraubt wird, verringert sich die Ölabgabe. Ist R soweit herausgeschraubt, daß der Splint anschlägt, so fördert der Auslaß sein Minimum.

Das oben im Körper angebrachte Sieb schützt den Mechanismus vor dem Eindringen von Fremdkörpern und darf deshalb beim Einfüllen des Öls nicht entfernt werden. Außerdem muß das Öl knapp vor Eintritt in die Kolbenzylinder die zylindrischen Siebe r passieren.

Ein herausziehbarer Drahtstift zeigt den Ölstand. Der Ölstand darf nie unter die Marke 0 fallen, da sonst kein Öl ausgesaugt werden kann. Eine in der Wellenhöhe angebrachte, mit einem Schutzblech versehene Verschraubung i hat den Zweck, die Überfüllung des Ölgefäßes hintanzuhalten. Sie dient gleichzeitig als Lufteintrittsloch, darf daher nie zugestöpselt werden.

Der Ablaß- und Kontrollhahn. M (Abb. 242 b) dient einerseits zum Entleeren des Ölgefäßes, hauptsächlich aber als Kontrollorgan, um sich jederzeit überzeugen zu können, ob Wasser im Ölbehälter vorhanden ist. Letzteres würde die Funktion des Apparates beeinträchtigen.

Bei Verwendung von dickflüssigem Öl und bei starkem Frost muß das im Ölgefäß enthaltene Öl aufgewärmt werden. Zu diesem Zweck ist im Ölgefäß ein Heizkanal u (Abb. 242 a) angebracht. Es ist jedoch zu bemerken, daß ein andauerndes oder übermäßiges Anwärmen des Öls unstatthaft ist.

Nach jedesmaligem längeren (etwa eine Stunde übersteigenden) Stillstand der Lokomotive, insbesondere bei starkem Frost, empfiehlt es sich, mit Hilfe des Griffes G die Exzenterwelle 9–10mal zu drehen, um den Verbrauchstellen eine größere Menge Öl zuzuführen.

Der Griff G muß sich während des Ganges der Maschine ruckweise drehen. Ist dies nicht der Fall, so ist das Schaltwerk nicht in Ordnung.

Bei jedesmaligem Füllen des Ölbehälters überzeuge man sich mittels der Ablaßschraube M, daß kein Wasser im Ölbehälter vorhanden ist.

Die an der Verbrauchstelle anzubringenden Rückschlagventile mit Kontrollschraube (Abb. 240) geben eine gute Kontrolle dafür, ob die Ölleitungen gefüllt sind und die Öllieferung der einzelnen Auslässe eine entsprechende ist. Um eine teilweise Entleerung der Ölleitungen bei Unterdruck in den Verbrauchstellen hintanzuhalten, sind die Rückschlagventile (in Abb. 240 die Kugel 52) durch Federn auf ihren Sitz gedrückt.

Kalte Ölleitungen zeigen, daß der Apparat richtig geht. Ist eine Schmierleitung sehr heiß, so überzeuge man sich vorerst, ob die zylindrischen Siebe r nicht verlegt sind. Zu diesem Zweck ist die Schraube b zu öffnen und der Griff G so lange zu drehen, bis Öl aus dem Druckraum K entweicht. Sind die Siebe in Ordnung, so erfordert die Mehrlieferung des Apparates das Niederschrauben von R.

Die Ölleitungen der Schmierpumpe dürfen nie blind verschraubt werden, da auch bei ganz einregulierten Kolben ein Sprengen derselben stattfinden könnte.

Beim erstmaligen Indienststellen einer Schmierpumpe oder wenn diese z.B. wegen Reparatur der Maschine längere Zeit nicht in Gebrauch war, müssen die Ölleitungen gefüllt werden. Bei einem lichten Durchmesser von 7 mm erfordert die Füllung dieser Rohre 100 Umdrehungen des Handgriffs f. d. Kurrentmeter Rohr.

Bei Zwillingslokomotiven soll das Verhältnis der Schieberschmierung zur Zylinderschmierung 4 : 3 sein.

Bei Verbundlokomotiven erhält der Hochdruckschieber etwa 40%, der Hochdruckzylinder etwa 25%, der Niederdruckschieber 20%, der Niederdruckzylinder 15% der Gesamtöllieferung.

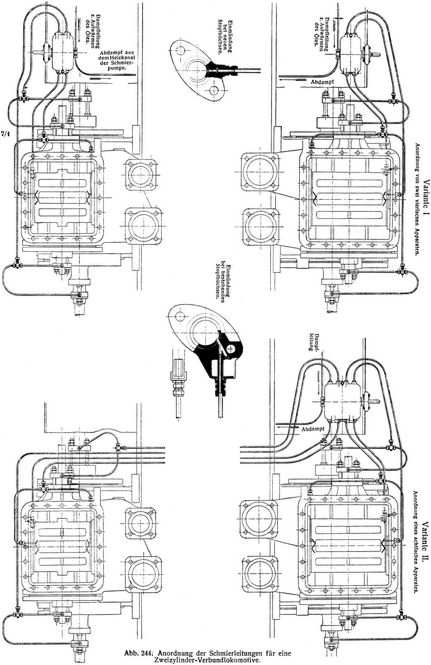

In Abb. 244 sind 2 Anordnungen der Schmierleitungen für eine Zweizylinder-Verbundlokomotive mit Verwendung von 2 vierfachen S. (links) oder einer 8fachen S. Bauart Friedmann dargestellt. Die S. versorgen alle zu schmierenden Stellen (einschließlich aller Stopfbüchsen) mit Öl und zeigen auch die Schnitte durch die Stopfbüchsenbrillen die Führung der Ölzufuhr.

Bei den Vierzylinderlokomotiven hat man die Möglichkeit, die Schmierung je einer Zylindergruppe (Hoch- und Niederdruckzylinder einer Lokomotivseite) von einer S. zu besorgen oder aber beide Hochdruckzylinder von der einen, beide Niederdruckzylinder aber von der zweiten S. zu schmieren. Letztere Anordnung, die nunmehr auch von den österreichischen Staatsbahnen angenommen wurde, hat den Vorteil, den Hochdruckzylinderschmierstellen hochwertigere Schmieröle (Heißdampföl) zuführen zu können, den Niederdruckschmierstellen aber minderwertigeres, was eine große Ersparnis bedeutet. In diesem Fall ist es jedoch nötig, die beiden S. äußerlich zu kennzeichnen. So gibt man z.B. der Schmierpresse für den Hochdruckzylinder einen roten Farbanstrich.

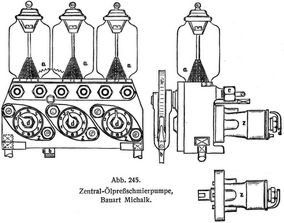

Die bei den preußischen Staatsbahnen viel angewendete Zentral-Ölpreßschmierpumpe Bauart Michalk (für Naß- und Heißdampflokomotiven) hat sich gleichfalls sehr bewährt und gestattet ebenfalls die Schmierung zahlreicher Schmierstellen, die unter verschiedenem oder wechselndem Druck stehen.

Abb. 245 zeigt eine solche S. Bauart Michalk mit verstellbarer Ölförderung ohne Antriebsänderung, zum Schmieren der Zylinder und Schieber.

Die Pumpe z ist für sich allein auswechselbar, ohne daß der gläserne Ölbehälter a entfernt zu werden braucht. Jede der einzelnen Pumpen z bedient 2 Rohrleitungen auch bei verschiedener Druckhöhe.

Vor Aufstellung und Inbetriebnahme der Pumpen sind die Antriebsgehäuse mit dünnem Maschinenöl anzufüllen. Auch sind beim ersten Aufstellen die Glasbehälter mit dünnem Maschinenöl etwa ¼ anzufüllen.

Die Aufstellung der S. erfolgt am besten am Kessel innerhalb des Führerhauses. Die Verbindung der Schmierpumpe wird durch 4 mm weite Kupferrohre mit den Schmierstellen hergestellt, und dürfen die Dichtungen nur metallisch sein. Der Antrieb erfolgt mittels des Hebels b von der Radachse aus. Der Antrieb ist so einzurichten, daß die Pumpe bei jeder Hebelbewegung nur 2 Zähne am Sperrad steuert.

Die Regulierung des Ölverbrauchs wird durch Einstellung des Zeigers d bewirkt. Bei Einstellung des Zeigers auf 0 ist die Ölförderung ganz geschlossen und auf 8 ganz geöffnet. Die Zwischenstellungen von 0 bis 8 dienen dazu, jedes beliebige Quantum Öl in bestimmter Zeit den Schmierstellen zuzuführen.

Bei Beurteilung der verschiedenen S. für Kolben und Schieber ist besonders darauf zu sehen, ob die Ölung verläßlich und ohne Ölvergeudung dem Bedarf entsprechend erfolgt. Eine zu weit getriebene Sparsamkeit im Ölverbrauch ist jedoch nachteilig, da dann leicht ein Trockenlaufen eintreten kann und einem etwaigen geringen Gewinn durch Ersparung von Schmiermaterial die vielfach überwiegenden Kosten der Steigerung der Instandhaltung, verursacht durch vermehrte Reibung und Undichtwerden der Schieber, gegenüberstünden, ganz abgesehen von der rascheren Abnutzung der Zylinder, Kolbenringe und Schieber.

Bei Verwendung von Mineralölen ist eine öftere oder besser eine ununterbrochene Schmierung zu empfehlen, weil die Mineralöle, ausgenommen die sog. Heißdampföle, an den Gleitflächen weniger fest haften und bei hoher Temperatur sich mit dem darüberstreichenden Dampf leichter verbinden als pflanzliche oder tierische Fettstoffe.

An welcher Stelle die S. angebracht, bzw. wo das Öl eingeleitet wird, ist für die Fahrt unter Dampf gleichgültig, weil das Öl vom durchströmenden Dampf aufgenommen, zerstäubt und mit dem Dampf zugleich an den Wänden und Gleitflächen niedergeschlagen wird. Bei der Fahrt ohne Dampf muß jedoch das Öl den Gleitflächen unmittelbar zulaufen oder durch einen schwachen Dampfstrahl zerstäubt zugeführt werden. Die letztere Art des Schmierens ist. verläßlicher und wirtschaftlicher, weil die Feuchtigkeit des Dampfstrahls, wie schon erwähnt, nicht unwesentlich zur Verminderung der Reibung beiträgt.

In den ersten Jahrzehnten des Lokomotivbetriebs wurde die Schmierung der Kolben und Schieber sehr einfach ausgeführt. Das Öl wurde meist durch einen gewöhnlichen Hahn oder durch einen Hohlwechsel (Abb. 231) vor der Abfahrt in reichlicher Menge unmittelbar in den Zylinder gegossen, wo dasselbe jedoch nur zum geringen Teil ausgenutzt, aber zum größeren Teil bei den ersten Zylinderfüllungen durch die geöffneten Zylinderablaßhähne wieder ausgeblasen wurde. In vielen Fällen wurde die Schmierung auch während der Fahrt vorgenommen, zu welchem Zweck der Heizer zu den Zylindern mit Lebensgefahr vorklettern mußte, um die Hähne zu öffnen. Dennoch sind Verreibungen selten vorgekommen, weil die Kolbenringe meistens aus weichem Metall hergestellt waren und nur mit 6–7 Atm. Dampfdruck gearbeitet wurde.

Erst in den Sechzigerjahren, nach Einführung gußeiserner Kolbenringe und nach Erhöhung der Dampfspannung, wurde der Wert einer zweckmäßigen Schmierung für die Wirtschaftlichkeit des Betriebs mehr und mehr erkannt und sind darauf abzielende S. in den verschiedenartigsten Ausführungen aufgetaucht, von welchen jedoch viele wegen ihrer zu wenig einfachen Einrichtungen wieder außer Gebrauch gesetzt worden sind.

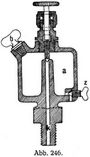

Zum Schmieren des Regulators dient entweder ein durch eine Schraube verschließbares Schmierloch oder es werden hierzu kleine Hohlwechsel oder Ölvasen mit oberem und unterem Abschlußhahn verwendet. Bei einigen Lokomotiven, bei denen der Regulator außerhalb des Kessels oder des Dampfdoms angebracht ist, findet man auch zu diesem Zweck S. mit Kondensation nach Abb. 246 vorteilhaft angewendet, da mit diesen S. während der Fahrt unter Druck durch Einfettung des den Regulatorkasten durchströmenden Dampfes gleichzeitig die Schmierung der Schieber und Kolben stattfindet und nur für den Leerlauf der Maschine eine weitere Ölung mittels Ventilapparaten notwendig wird.

http://www.zeno.org/Roell-1912. 1912–1923.