- Drehscheiben

Drehscheiben (turntables; plaques tournantes; piattaformi girevoli), bewegliche, meistens auf besonderen Tragkörpern gelagerte Fahrbahnstücke, die um eine lotrechte Achse drehbar sind und zum Umsetzen von Fahrzeugen oder Radsätzen aus einem Gleis in ein anderes oder zum Wenden der Fahrzeuge dienen.

In Deutschland, Österreich-Ungarn und Amerika werden D. hauptsächlich zum Wenden von Fahrzeugen und zum Verteilen der Lokomotiven auf die Stände der ringförmigen Schuppen benutzt. In England, Frankreich, Italien, Spanien, Portugal wurden sie früher in größerem Umfang als Gleisverbindungen angewandt. Indessen führte auch hier die Forderung nach geräumigen und tragfähigen Wagen mit langem Radstand (der die Größe der D. und damit die Entfernung der Nachbargleise erheblich beeinflußt), mehr und mehr zum Ersatz der D. durch Weichenverbindungen.

Im allgemeinen brauchen D. weniger Raum und ermöglichen in gewissen Fällen eine raschere Arbeitsleistung bei weniger Bedienungsmannschaft als gleich leistungsfähige Weichenverbindungen. Die geringere Raumbeanspruchung der D. gestattet eine vorteilhafte Geländeausnutzung, verringert somit die Anlagekosten des Bahnhofs.

Dagegen haben D. den Nachteil, daß die Sicherheit erheblich vermindert und die Betriebsführung durch die erforderliche Einzelbewegung jedes Fahrzeuges erschwert und verteuert wird. Ganze Züge können über D. nur in sehr langsamer Fahrt gehen, weil die Stöße und Geräusche sonst unerträglich werden. Eine beschädigte D. hindert die Durchführung des Betriebs im allgemeinen mehr als eine zerstörte Weiche. Aus diesen Gründen ist die Verwendung von D. nur in Nebengleisen zweckmäßig. Überdies erfordert eine Vergrößerung des Radstandes der Fahrzeuge meistens neue, größere D. und umgekehrt erschweren vorhandene D. die Einführung von Fahrzeugen mit längerem Radstand.

Die T. V. enthalten in § 43 folgende Vorschriften über D.:

1. Lokomotivstationen von Dampfbahnen sind mit mindestens einer D. auszustatten, für die ein Durchmesser von wenigstens 20 m empfohlen wird.

2. In Hauptgleisen sind D. nur an den Enden von Kopfstationen zulässig.

3. Dem Führer der ankommenden Lokomotive soll aus einem Signal ersichtlich sein, ob die D. für seine Fahrt richtig eingestellt ist.

I. Größe und Bauart.

Für die Bemessung der Drehscheibenlänge ist der Radstand der Fahrzeuge, d.i. die Entfernung der Endachsen voneinander, wichtig. Damit die Drehung der Scheibe durch überstehende Spurkränze der Räder nicht behindert wird, ferner um einen gewissen Spielraum beim Anhalten der Fahrzeuge zu haben, wählt man die Fahrbahnlänge um 0∙8 bis 1∙0 m größer als den längsten Radstand der in Betracht kommenden Fahrzeuge. Der Durchmesser der D. wird dann noch etwas größer ausfallen.

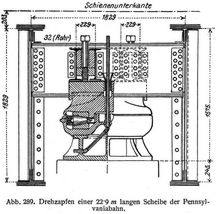

Bei regelspurigen Achsdrehscheiben beträgt er 2–3 m, bei D. für Güterwagen 3∙5 bis 6∙5 m, für dreiachsige Personenwagen bis 9 m, für vier- bis sechsachsige Personenwagen 16–20 m und endlich für Lokomotiven 12∙5 bis 22 m. Die Atchison-Topeka- und Santa Fé-Eisenbahn hat in neuester Zeit für Malletlokomotiven D. mit einem Durchmesser von 36∙5 m gebaut. Bei der Wahl der Bauart sind neben dem Radstand auch das Gewicht und die Art des Fahrzeugs, der für die D. zur Verfügung stehende Raum und schließlich die Art und Häufigkeit der Benutzung maßgebend.

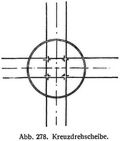

Man unterscheidet ein- und mehrgleisige D. Die Fahrschienen werden bei Achsen- und Wagen-D. häufig als zwei rechtwinklig sich schneidende Gleise (Kreuzdrehscheibe, Abb. 278) seltener als drei unter einem Winkel von 60° gegeneinander geneigte Gleise (Sterndrehscheibe, Abb. 279) angeordnet, wodurch die D. zwar leistungsfähiger, aber auch infolge der sich durchdringenden Hauptträger verwickelter und teurer werden. Mehr als drei Gleise werden kaum angewendet, da die große Zahl der Stöße beim Befahren der vielen Schienenlücken zu nachteilig wirkt. Die größeren D., namentlich für Lokomotiven, haben gewöhnlich nur ein Gleis.

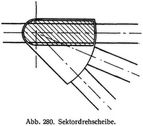

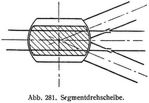

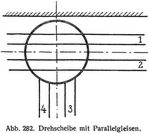

Die Drehachse ist in der Regel die senkrechte Schwerpunktachse des Scheibenkörpers, eine Anordnung, die den einfachsten Ausgleich der Eigengewichte und daher die kleinsten Bewegungswiderstände ergibt. Indessen müssen mit Rücksicht auf den verfügbaren Raum gelegentlich besondere Formen gewählt werden, so die Sektordrehscheibe (Abb. 280), auch Pendelscheibe oder Drehweiche genannt, die Segmentdrehscheibe (Abb. 281) und die D. mit zwei parallelen Gleisen (Abb. 282), die erforderlich wird, wenn z.B. in eng aneinanderliegenden Gleisen in Straßen oder zwischen Gebäuden eine Scheibe mit großem Durchmesser für lange Radstände Platz finden soll.

D., die zur Sicherheit für Menschen und Tiere oder mit Rücksicht auf starke Schneefälle ganz abgedeckt sind, nennt man Vollscheiben zum Unterschied von den Teilscheiben (Drehbrücken), die nur zwischen den Fahrschienen abgedeckt und daneben zu beiden Seiten mit Laufstegen ausgerüstet sind. Lokomotiv-D. sind in der Regel Teilscheiben, da bei ihnen die volle Abdeckung besondere Träger mit Laufrädern u.s.w. erfordern würde. An verkehrsreichen Stellen werden die Gruben solcher Teildrehscheiben ganz oder teilweise eingezäunt, oder mit umlaufendem Geländer versehen.

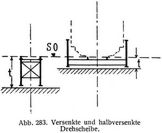

Zur Verringerung der Grubentiefe, die bei versenkten D. (Abb. 283 links) bis 2∙3 m beträgt, sind mehrfach (nach Abb. 283 rechts) halbversenkte Scheiben zur Ausführung gelangt.

II. Bestandteile der D.

Man unterscheidet folgende Teile:

1. den eigentlichen Scheibenkörper, bestehend aus den zur Unterstützung der Fahrschienen und der Abdeckung dienenden Längs-, Quer- und Kragträgern,

2. die die Scheibe oder Brücke stützenden und ihre Drehung ermöglichenden Teile in der Mitte (Drehzapfen) und am Umfang (Laufwerk und Entlastungsvorrichtungen),

3. die Drehscheibengrube mit den Fundamenten zur Aufnahme der vorgenannten Teile samt Laufkranz, Auflagerungsteilen, Ankern und Entwässerung,

4. die Sicherungsvorrichtungen zum Feststellen der D. und zur Kenntlichmachung ihrer Lage gegen das zu befahrende Gleis (Riegel und Signale),

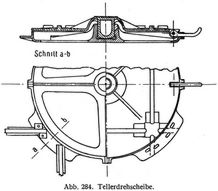

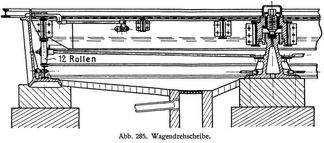

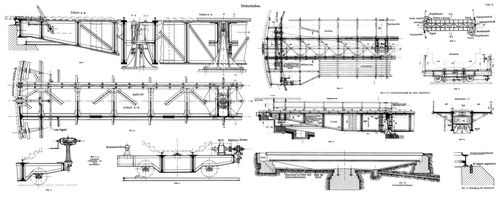

5. das Triebwerk zum Bewegen der Scheibe. Zu 1. Für kleine D. (besonders bei Schmal spur) bis zu 2 m Durchmesser wird der Scheibenkörper samt der Fahrbahn gewöhnlich aus Gußeisen hergestellt, Teller-D. (Abb. 284). Bei Wagen-D. mit Durchmesser von 4–7 m wird dieser Teil aus gewalzten Trägern (Abb. 285), bei noch größeren und Lokomotiv-D. aus genieteten, wegen der erforderlichen Gedrungenheit vollwandigen Trägern von 10 bis 16 mm Blechstärke mit aufgenieteten Gurtplatten hergestellt, u. zw. wählt man mit Rücksicht auf Festigkeit und Betriebssicherheit als Material fast ausschließlich Fluß eisen, seltener Flußstahl. Die Hauptträger bilden die Unterstützung für die Fahrschienen und werden bei Volldrehscheiben durch zwei mittlere senkrechte Querträger, die das Mittel stück mit dem Lager umfassen, mehrere Querversteifungen und durch den Umfangskranz untereinander verbunden. Dieser ist bei der in Abb. 285 dargestellten Scheibe auf der Unterseite mit einer Laufschiene für die unter stützenden Rollen aus gerüstet. Bei Teildrehscheiben werden von diesem Umfangskranz nur zwei verhältnismäßig kurze Stücke aus geführt; sie werden vor den Stirnseiten der Hauptträger als End querträger befestigt und dienen zur Aufnahme der Lager für die Laufräder und der Antriebsvorrichtung (Abb. 3 und 4 der Tafel X). Große Lokomotivdrehscheiben erhalten in der Ebene der oberen Gurtung der Hauptträger einen wagrechten Querverband (Abb. 2 der Tafel X).

Die Abdeckung des Scheibenkörpers besteht in der Regel aus 4–5 cm starken Holzbohlen oder aus 4–5 mm dickem Riffelblech.

Zu 2. Die Unterstützung des drehbaren Scheibenteils geschieht entweder

a) nur am Umfange durch Laufräder Rollen oder Kugeln,

b) nur in der Mitte durch den Drehzapfen oder

c) an beiden genannten Stellen zugleich. Da bei ausschließlicher Unterstützung am Scheibenrand der Drehwiderstand infolge der langen Hebelarme bedeutend wird und infolgedessen die Beweglichkeit der Scheibe sich vermindert, so ist diese Anordnung nur bei kleinen D. ausführbar; sobald der Scheibendurchmesser größer wird, empfiehlt es sich, die Belastung sowohl am Umfang als auch in der Mitte aufnehmen zu lassen, wobei das Verhältnis der beiderseitigen Lastbeträge verschieden gewählt und durch besondere Stellvorrichtungen, die meist am Mittelzapfen angebracht sind, veränderlich gemacht werden kann.

Je größer die Scheiben werden, einen um so größeren Teil der Belastung wird man zur Erzielung der erwünschten Beweglichkeit auf den Mittelzapfen übertragen müssen, und so gelangt man zur Anordnung, daß die Gesamtlast auf die Scheibenmitte trifft, der Umfang der Scheiben aber entlastet erscheint. Es entsteht die Balancescheibe, deren Mittelstütze gegenüber den Endstützen überhöht ist. Solche Balancescheiben – selbst größten Durchmessers – lassen sich, richtig entworfen und ausgeführt, in belastetem Zustand von 2 Mann mit Hilfe des Drehbaums bewegen. Ihre Laufräder dienen, wenn nicht besondere Stützkonstruktionen vorgesehen sind, zur Stützung der Trägerenden beim Auf- und Abfahren der Lokomotiven oder nehmen geringe Anteile der Last auf, wenn der Schwerpunkt der Fahrzeuge in der Eile nicht genau über den Mittelzapfen der Scheibe gebracht wurde.

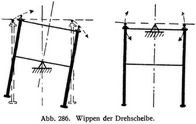

Das Maß der Überhöhung der Mittelstütze richtet sich nach der Größe der Durchbiegung der belasteten Trägerenden. Je starrer die Hauptträger sind, desto kleiner kann die Überhöhung ausfallen, desto geringer wird auch das Wippen der Scheibe, d.i. das Fallen der Trägerenden und damit die Wirkung der Stöße beim Befahren, wenn nicht, wie vorerwähnt, besondere Stützen dies verhindern, in welchem Falle eine Überhöhung der D. unnötig wird. Infolge der Überhöhung, die, wie bereits angedeutet, gelegentlich ein geringes Wippen der Scheibe nach allen Richtungen mit sich bringt, muß die Mittelstützung als Lager mit kugeligen Zapfen (Linsenzapfen) ausgebildet sein. Damit durch etwa eintretendes Wippen in der Querrichtung die Schienen mit der Scheibe möglichst wenig seitlich (quer zur Gleisrichtung) verschoben werden (Abb. 286) und ein Auflaufen der Spurkränze verhindert wird, sollte die Mittelstützung am besten in der Laufebene der Fahrschienen oder wenig darunter angeordnet werden (Abb. 286).

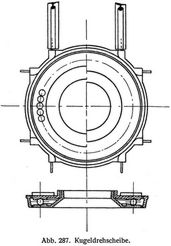

Die genaue Kreisführung des Scheibenkörpers wird fast ausschließlich durch den Mittelzapfen bewirkt, nur die Umfangsstützung mittels Kugeln – früheres Patent Weickum (Abb. 287) – ist einigermaßen selbstführend und macht den Drehzapfen entbehrlich.

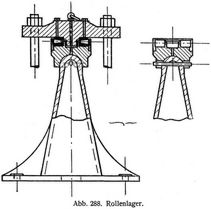

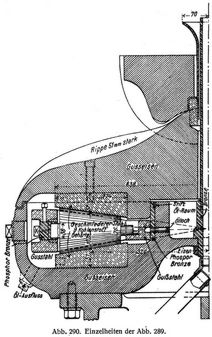

Die mittlere Stützung selbst besteht aus dem auf dem Fundament stehenden, aus Gußeisen oder Stahlguß hergestellten Lagerbock, dem »Königsstuhl«. Bei der in Abb. 1 der Tafel X dargestellten Bauart trägt er oben die kugelig ausgearbeitete Schale des Gleitlagers aus Phosphorbronce, die sog. Pfanne. In diese stützt sich der Zapfen aus gehärtetem Tiegelstahl, an dem der Scheibenkörper nachstellbar in der Höhenlage und auf leicht zugängliche Art aufgehängt ist. Statt Zapfen und Pfanne, die für Zwecke der Schmierung, Wartung und Auswechslung ohne Abbau des Scheibenkörpers erreichbar sein müssen, findet man vielfach, besonders in Amerika, Kugel- oder Rollenlager (Abb. 288, 289 u. 290).

Bei Lokomotivdrehscheiben ließ man namentlich in England und Frankreich, die seitlichen Laufrollen früher bisweilen ganz weg, unterstützte den Scheibenrand während des Einfahrens der Maschine durch Keilvorrichtungen, Exzenter u. dgl., und sorgte durch Ausbildung des Mittelzapfens zu einer Kransäule mit Spur- und Halslager dafür, daß auch bei nicht ganz richtiger Stellung des Fahrzeugs eine Unterstützung am Rand entbehrlich wurde (Krandrehscheiben). Die länger und schwerer werdenden Fahrzeuge zwangen aber bald zu beträchtlich in die Tiefe gehenden, langen Kransäulen und teueren Fundamenten, die Unzugänglichkeit der wichtigen Lager wurde unerträglich und das Einrücken der Stützen an den Trägerenden bei belasteter Scheibe erforderte zu viel Kraft und Zeit. Heute wendet man Krandrehscheiben nur in ganz einfachen Ausführungsformen bei Schmalspurbahnen als Tellerdrehscheiben an (Abb. 284).

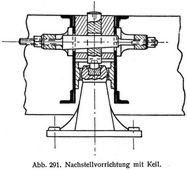

Als Höhenstellvorrichtung benutzte man früher einen den mittleren Stützzapfen durchsetzenden Keil mit Schraube zum Nachspannen (Abb. 291). Neuerdings verwendet man reine Schraubennachstellungen, entweder eine Druckschraube oder zwei, seltener drei bis vier Zugschrauben. Diese Bauarten zeichnen sich durch geringe Bauhöhe, hohe Lage des Aufhängepunktes, Zugänglichkeit und bequeme Nachspannung vor der früheren aus. Die zentrale Druckschraube (Abb. 285) mit besonderem Kugelzapfen, eine einfache und bruchsichere Bauart, wird bei kleineren Scheiben viel angewandt; die mehrteilige Aufhängevorrichtung (Abb. 1 der Tafel X) mit Querhaupt, Zugschrauben, Vorsecktkeilen und Mittelstück im Scheibenkörper läßt die höchste Lage des Aufhängepunktes zu.

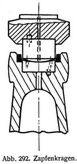

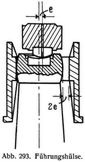

Damit durch starke wagrechte Stoßkräfte, wie sie bei unachtsamem Befahren der Scheibe auftreten können, der Zapfen nicht aus seiner Pfanne gedrängt und die Aufhängevorrichtung vor zu starker Beanspruchung gesichert wird, sieht man noch eine besondere »Sicherheitsführung« vor. Diese besteht entweder in einem Ring an der Pfanne, der den Zapfen kragenartig umgibt (Zapfenkragen, Abb. 292), oder es wird das Mittelstück des Drehscheibenkörpers innen als Führungshülse ausgedreht, die mit geringem Spielraum den Königstuhlkopf umfaßt (Abb. 293). Dies ist besser, denn es werden hierbei die wagrechten Stoßkräfte anfänglich durch allmähliches Aufheben der ganzen Scheibe, während der Zapfer in seiner Pfanne bis nahe an ihren Rand hinaufgleitet, abgebremst, dann aber durch die Führungshülse unmittelbar auf den Königstuhl übertragen, wobei der glasharte Zapfen nur einen geringen Teil der Stoßkräfte aufzunehmen hat und somit der Bruchgefahr weniger ausgesetzt ist.

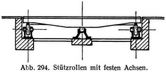

Die Stützrollen am Umfang der D. können auf verschiedene Weise angeordnet sein: Bei kleinen Scheiben sitzen die Rollenlager zuweilen am Fundament fest und drehen sich um feststehende Achsen (Abb. 294). Vielfach sind die Rollenachsen genau in der Richtung des Halbmessers am Scheibenkörper selbst gelagert und laufen die Rollen auf einem in der Grube verlegten Lauf- oder Schienenkranz (Abb. 295). Um endlich die in beiden erwähnten Fällen neben der rollenden Reibung auftretende Zapfenreibung zu vermeiden, vereinigt man bei Wagendrehscheiben die Umfangsrollen in einem besonderen Kranz, der sich unabhängig vom Drehscheibenkörper mit halb so großer Geschwindigkeit dreht. Da sich die Rollen hierbei zwischen zwei Laufringen (einer am Fundament, der andere am Scheibenkörper) bewegen, so ist die Reibung belasteter Zapfen vermieden (Abb. 285).

Gleiches wird bei den Kugeldrehscheiben von Weickum durch eine Anzahl Kugeln erzielt (Abb. 287). Die Rollen werden aus Gußeisen (Hartguß) oder Stahlguß hergestellt, zuweilen erhalten sie stählerne Reifen. Die Breite ihrer Lauffläche wird mit 70–170 mm gewählt. Bei Wagendrehscheiben gibt man ihnen einen Durchmesser von 400 bis 800 mm, falls sie an der Scheibe selbst sitzen; dagegen nur einen solchen von 250 bis 300 mm, wenn sie in einen beweglichen Rahmen zusammengefaßt sind. Für Lokomotivdrehscheiben empfiehlt es sich, einen Durchmesser bis ungefähr 1 m zu wählen.

Die Kugeln der D. nach Weickum erhalten einen Durchmesser von 50 bis 70 mm und werden aus Hartguß oder Bessemerstahl hergestellt.

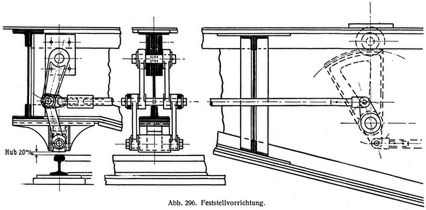

D., die von ganzen Zügen befahren werden, versieht man zweckmäßig mit Entlastungs- oder Feststellvorrichtungen, die die freischwebenden Enden der Hauptträger unterstützen und auf dem Laufkranz festlegen, damit das Schlagen vermieden wird. Bei solchen Vorrichtungen kommen in der Hauptsache Kniehebel (Abb. 296), unrunde Scheiben, Keile, senkrechte Stützschrauben, kurze, durch Preßwasser bewegte Stempel oder ähnliche Übersetzungsmittel zur Anwendung, die durch besonderen Hand- oder mechanischen Antrieb bedient werden müssen (Abb. 6–9, Taf. X). Umgekehrt legt man auch die D. einfach auf den Laufkranz und drückt vor jedem Drehen den Mittelzapfen durch Preßwasser in die überhöhte Lage, wobei natürlich Scheibe und Last mitgehoben werden müssen. Ein flotter Betrieb ist hiermit nicht möglich, ganz abgesehen von dem ziemlich beträchtlichen Kraftbedarf, weshalb diese Bauart nicht mehr ausgeführt wird.

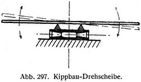

Statt der einstellbaren Unterstützungsvorrichtungen, die bei belasteter D. stets schwer und nur mit Zeitverlust zu bedienen sind, hat man früher die Scheibenkörper absichtlich frei kippbar auf zwei parallelen Schneiden gelagert, die ihrerseits drehbar auf einem Kugel- oder Rollenlager ruhen (Abb. 297). Die zu drehenden Fahrzeuge müssen mit dem Schwerpunkt innerhalb der Kippschneiden zum Halten gebracht werden, damit Wagrechtstellung der D. eintritt und während der Drehung erhalten bleibt. Ein Hauptmangel dieser Einrichtung liegt indes in der beim Auf- und Abfahren auftretenden einseitigen Beanspruchung des Rollenlagers, das daher oft überlastet wird.

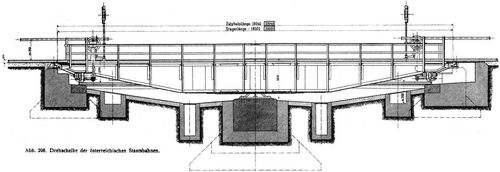

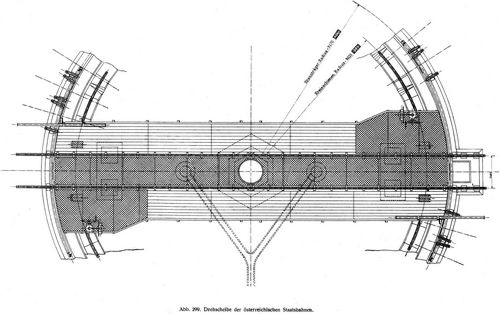

Zu 3. Die Drehscheibengrube zur Aufnahme des eigentlichen Scheibenkörpers sowie der für Stützung und Drehung erforderlichen Teile wird durch einen eisernen Mantel, der bei großen Scheiben aus vielen aneinander-geflanschten Teilen besteht, vielfach auch durch einen gemauerten, bisweilen in Beton ausgeführten oder seltener aus Holzschwellen zusammengesetzten Ring eingefaßt. Bei kleinen Scheiben stützt sich der gußeiserne Mantel unmittelbar auf die gleichfalls gegossene Grundplatte, mit der er verschraubt, gelegentlich auch in einem Stück hergestellt ist. Die Grundplatte nimmt den Laufkranz und den mittleren Drehzapfen auf und wird ohne besondere Gründung in ein vertieftes Kies- oder Schotterbett gelegt (Abb. 284 und 287). Schiefes Setzen kann durch Unterstopfen ausgeglichen werden.

Bei größeren D. sind die Fundamente für den Königstuhl, den Laufkranz und die Grubeneinfassung den Eigenschaften des Baugrundes entsprechend zu bemessen und sorgfältig auszuführen (Abb. 298 u. 299). Der mittlere Fundamentsockel trägt einen Steinquader für den Königstuhl, die beide gegen Verschiebung zu sichern sind. Auch der Laufkranz ruht oft auf Quadern länglicher Form, die im Fundament teilweise eingelassen sind und gelegentlich auch unter die eiserne Grubeneinfassung greifen, um Laufkranz und Umfassung in ihrer Lage zueinander zu sichern. Bei einfacheren und billigeren Ausführungen findet man statt der Quader gutes, in Zement verlegtes Klinkermauerwerk.

An der Oberkante der Einfassung werden die auflaufenden Enden der Schienen, die Riegelkloben und kurze Gleisstümpfe befestigt, welch letztere die D. überfahrende Achsen vor dem Entgleisen schützen. Die Sohle der Grube wird als Rollschicht aus guten Ziegeln oder am besten aus Beton hergestellt.

Für die Ableitung des Niederschlagwassers aus größeren Gruben ist durch Anlage von Einfallschächten und Kanälen (Abb. 298, 299 und 10, Taf. X). – bei nicht genügendem Gefälle durch Wasserhebevorrichtungen u. dgl. Vorsorge zu treffen. Bei in Schotter gebetteten D. ohne gemauerte Gründungen läßt man das Wasser versickern, in undurchlässigem Boden müssen hierzu Sickerschlitze eingebaut werden.

Zu 4. Damit der Übergang der Fahrzeuge von den Bahnhofgleisen zur Scheibe und umgekehrt mit voller Sicherheit geschehen kann, muß die D. in ihrer richtigen Lage gegen die verschiedenen Gleise festgestellt werden können. Diese Feststellung geschieht entweder durch sog. Einfall- oder Klinkhaken oder durch verschiebbare Riegel.

Die Einfallhaken (Abb. 284) drehen sich um wagrechte, auf der Scheibe sitzende Achsen und legen sich in gußeiserne Einklinkungen, die an der Umfassung der Grube befestigt sind und über die Scheibe vorstehen. Zu diesen Einklinkungen führen oft kleine schiefe Ebenen, auf denen der Klinkhaken gleitet; der Haken fällt von selbst ein, sobald die richtige Stellung der Scheibe erreicht ist. Diese Vorrichtung ist nur bei kleinen Scheiben zulässig, da bei so plötzlicher Unterbrechung der Bewegung leicht Beschädigungen an Haken und Platten eintreten können. Große D. erhalten deshalb nicht selbsttätig einfallende Klinkhaken, sondern zwei kräftige, meist wagrecht bewegliche Riegel, die mit Hilfe eines Händels vom Wärterstande aus erst eingeschoben werden, nachdem die Scheibe an der richtigen Stelle zur Ruhe gekommen ist (Abb. 1, 2, 7 und 9, Taf. X). Die Riegel greifen dabei in gußeiserne Kloben oder in ausgeklinkte Winkeleisen ein, die am Umfassungsring der Grube befestigt sind. Mit dem Riegelgestänge ist bei größeren D. in der Regel eine Signalvorrichtung zwangläufig so verbunden, daß das Signal bei verriegelter Scheibe »Fahrt«, bei entriegelter »Halt« zeigt. Bisweilen ordnet man dieses Signal so an, daß es in seiner Haltstellung in die Umgrenzungslinie der Fahrzeuge hineinragt.

Zu 5. Die Wahl der anzuwendenden Antriebsvorrichtungen ist von dem Grad der Benutzung der D. (also der für eine Drehung verfügbaren Zeit) und den örtlichen Verhältnissen abhängig. Am einfachsten geschieht die Bewegung durch Arbeiter in der Art, daß diese außerhalb der D. gehend, sich gegen die auf der Scheibe befindlichen Fahrzeuge (Puffer) anstemmen. Drehscheibenanlagen in Güterbahnhöfen werden auch mit Zugtieren (Pferden und Rindern) betrieben, die gleichzeitig für den Verschubdienst auf der Station verwendet werden. Bei größeren Scheiben oder wenn größere Widerstände zu überwinden sind, werden entweder 2 m lange Rundhölzer, sog. Dreh- oder Tummelbäume, die in eiserne, am Scheibenumfang außerhalb der Umgrenzungslinie der Fahrzeuge befestigte Hülsen (Abb. 6, Taf. X) gesteckt werden, zur Drehung verwendet, oder es sind bei stärker benutzten D. besondere Wendevorrichtungen angebracht, die von Hand oder mechanisch mittels Dampfkraft, Druckluft, Preßwasser und neuerdings fast ausschließlich elektrisch betrieben werden.

Namentlich die elektrischen Antriebe vereinen den D. eine sehr große Beweglichkeit bei verhältnismäßig niedrigen Unterhaltungs- und Betriebskosten.

Die Wendevorrichtungen wirken entweder mittels Zahntriebes auf einen Zahnkranz, der an der Grubeneinfassung (Abb. 11, Taf. X), bisweilen auch am Fuß des Königstuhls befestigt ist oder mit Hilfe von Reibungstrieben auf den Laufkranz, u. zw. verwendet man hierbei zum Antrieb

a) eines oder zwei der Laufräder der D.,

b) zwei besondere, wagrecht gegen den Kopf der Laufschiene angedrückte Reibungsräder,

c) besondere Vorspannwagen (Schlepper). Zur Aushilfe werden Drehbaumhülsen und bei maschinellen Antrieben stets die Handwinde, die am besten selbständig, d.h. ohne Zuhilfenahme der Teile des maschinellen Antriebs eingerichtet ist, vorgesehen.

Die Umfanggeschwindigkeit beim Drehen beträgt bei neueren Scheiben etwa 0∙6 bis 1∙0 m/Sek.

α) Bewegungsvorrichtungen mit Handbetrieb.

Am häufigsten werden Wendevorrichtungen mit Handbetrieb benutzt: die Kurbel wirkt entweder auf ein Zahnrad mit lotrechter Achse, das in einen festliegenden Zahnkranz am Rand der Drehscheibengrube eingreift (Abb. 4, Taf. X) oder die Laufrollen der D. werden als Trieb-, räder verwendet und mittels Kegelradantrieb durch die Handkurbel in Bewegung gesetzt. Da die Laufräder bisweilen entlastet sind, ist diese Art unzuverlässig.

Eine andere Wendevorrichtung besteht darin, daß zwei Reibungsrollen mit lotrechter Achse in Umdrehung gesetzt werden, die sich gegen den Kopf des Laufkranzes pressen (Schnabel und Henning). Da in diesem Fall das Anpressen der Reibungsrollen mittels Hebel und Gewicht erfolgt, so ist die Möglichkeit gegeben, die Reibung nach Bedarf zu regeln oder auch ganz aufzuheben, wenn man die Drehung der Scheibe mit Hilfe von Drehbäumen bewirken will.

β) Bewegungsvorrichtungen mit elektrischem Betrieb.

Diese sind in allen erwähnten Formen, als Zahnrad- und Reibungsantrieb, ausgeführt. Ein doppeltes Zahnradvorgelege oder ein Schneckenradtrieb (Abb. 3, Taf. X) übertragen die Motorleistung auf das Triebrad. Anlasser, Fußtritt für die Bremse, Händel für Riegel- und Signalbedienung sind in unmittelbarer Nähe des Wärterstandes untergebracht.

Die Last der einseitig auf einem Endquerträger gelagerten Antriebsund Bedienungsbühne muß durch Gegengewichte (aus alten Schienenteilen oder Gußstücken) ausgeglichen werden, die gegenüber, auf der anderen Seite des Drehzapfens, an dem Haupt- oder Endquerträger einstellbar zu befestigen sind (Abb. 5, Taf. X). Die zur Stützung der Antriebsbühnen bisweilen an ihnen selbst angebrachten federnden Stützrollen erfüllen ihre Aufgabe nur mangelhaft, da die Federung nur für einen Belastungszustand richtig wirkt, erhöhen dagegen den Bewegungswiderstand der D. ganz erheblich.

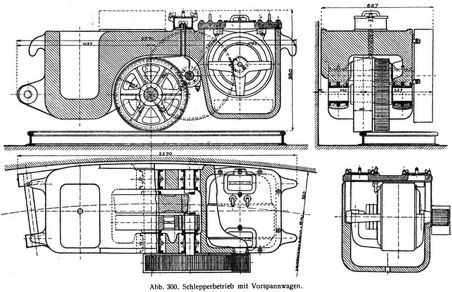

Soll eine vorhandene D. ohne Zahnkranz nachträglich elektrisch angetrieben werden, so wählt man am besten den Schlepperbetrieb mit Vorspannwagen, in dem die ganze Antriebvorrichtung nebst erforderlichen Belastungsgewichten untergebracht ist und der mit Hilfe eines Gelenks an einem Ende des Endquerträgers befestigt ist (Abb. 300).

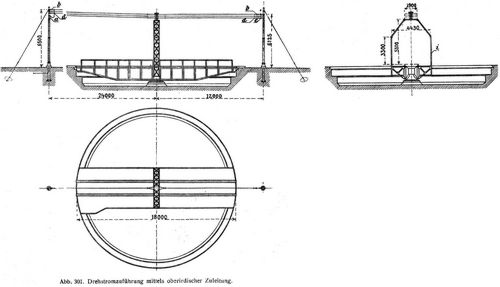

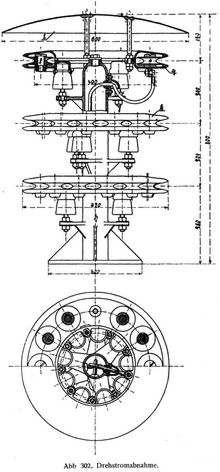

Die Stromzuführung geschieht entweder von unten her durch am Fuß des Königstuhls isoliert und gegen Kurzschluß und Beschädigungen geschützt gelagerte Kupferringe nebst Stromabnehmern (Abb. 1, Taf. X) oder von oben her (bei hohem Grundwasserstand oder nachträglichem Einbau) durch ein Gerüst über Scheibenmitte, das rollen- oder walzenförmige Stromabnehmer trägt, an denen die Schleifleitungen vorbeiführen (Abb. 301 u. 302).

III. Sicherheitsmaßnahmen beim Betrieb von D.

Auf die D. soll nur gefahren werden, wenn der Wärter, in dessen Dienstbezirk die D. liegt, zur Beaufsichtigung und Bedienung der D. anwesend ist und das Signal zur Fahrt gegeben hat (s. Drehscheibendienst).

Bei der Aufstellung des zu wendenden Fahrzeuges soll dessen Schwerpunkt der Drehscheibenachse tunlichst genähert sein. Das Öffnen des Verschlusses darf nie früher erfolgen, als bis die aufgefahrenen Fahrzeuge ihre richtige Lage erlangt haben und in dieser durch Bremse oder Vorlegeklötze gesichert sind. Beim Drehen ist zu beachten, daß die Drehgeschwindigkeit rechtzeitig vermindert werde, damit an der Endstelle das völlige Anhalten leicht erfolgen und die Sperrvorrichtung eingeklinkt werden kann. Das Einklinken soll nie vorgenommen werden, solange die Scheibe noch in rascher Bewegung begriffen ist; ebenso dürfen die gewendeten Fahrbetriebsmittel erst abfahren, nachdem die D. für das richtige Gleis ordnungsmäßig festgestellt ist und der diensthabende Wärter die Erlaubnis, bzw. das vorgeschriebene Signal gegeben hat.

Um bei Brüchen oder plötzlichem Verschleiß einzelner Teile des maschinellen Antriebs, wie es bei Unachtsamkeit des Wärters bisweilen vorkommt, gegen lange und störende Betriebsunterbrechungen der D. gesichert zu sein, empfiehlt es sich, die betreffende Dienststelle oder mehrere zusammen mit Ersatzstücken zu den am meisten dem Verbrauch unterliegenden Teilen, wie Motoranker, Anlasserkontakte, Bremsbänder, gewisse Stücke der Kraftübertragungsteile, ein- für allemal auszurüsten.

Literatur: S. Fränkel, Drehscheiben und Schiebebühnen. ETG., 1908, IIb. – Richard Anger, Drehscheiben und Schiebebühnen. H. Ing.-W., 1908, V, 3, Kap. 2. – Emil Fränkel, Werkstättenanlagen. H. Eis. Masch.-W., 1908, III. – Amerikanische Drehscheiben. Bulletin d. Intern. Eis.-Kongr.-Verb. 1908, S. 798. – Saurau, Werkstättenanlagen, in Stockerts Handbuch des Eisenbahnwesens. Berlin 1908. – Ztg. d. VDEV. 1911. S. 1599.

Wangnick.

http://www.zeno.org/Roell-1912. 1912–1923.